Для вибродуговой наплавки применяют сварочную углеродистую или легированную проволоку диаметром 1…3 мм и ленту толщиной 0,3… 1,0 и шириной до 10 мм. В практике широкое применение нашла углеродистая проволока марок Св-08А, Св-08Г2, Св-08ГА, а также легированная марок Св-10ХМ, Св-18ХГСА, Св-30ХГСА, Св-18ХМА и др. Повышение содержания углерода в электродной проволоке вызывает увеличение твердости слоя до HRC 50…55 и появление сетки трещин. Диаметр проволоки выбирается в зависимости от толщины наплавляемого слоя по табл. 3.3.

В качестве охлаждающей жидкости рекомендуются различные водные растворы, хорошо ионизирующие зону наплавки: раствор, содер-

|

Диаметр проволоки при вибродуговой наплавке

|

жащий 5 % кальцинированной соды, 1 % хозяйственного мыла и 0,5 % глицерина; 6 %-й раствор кальцинированной соды; раствор, содержащий 3…4 % кальцинированной соды, 4…5 % глицерина или раствор с

20.. .30 % глицерина. Последний раствор дает лучшие результаты.

Вода, испаряясь, вытесняет из зоны горения дуги воздух, снижая содержание азота в наплавленном металле. Кальцинированная сода, разлагаясь, стабилизирует, с одной стороны, горение дуги, с другой — снижает коррозию оборудования и восстанавливаемых деталей. Глицерин уменьшает скорость охлаждения наплавленного металла и, следовательно, трещинообразование при использовании высокоуглеродистых проволок.

Свойства наплавленного металла зависят от режимов наплавки и скорости его охлаждения. Расход охлаждающей жидкости до 5 л/мин является оптимальным. При наплавке деталей из средне — и высокоуглеродистых, а также легированных сталей он составляет 0,3…0,5 л/мин, для малоуглеродистых — 1 л/мин и более.

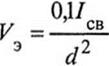

При вибродуговой наплавке силу тока выбирают по формуле

I — iF

св ■’ ЭЛ *

.где j — плотность тока, А/мм2 (для d < 2,0 мм j = 60…75 А/мм2; для d > 2,0 мм j = 50…75 А/мм2);

F3Jl — сечение электрода, мм2.

Для вибродуговой наплавки в основном применяется постоянный ток обратной полярности напряжением U = 12..Л6 В. Индуктивность дросселя зависит от источника питания, длины соединительных кабелей и подбирается экспериментально по минимальному разбрызгиванию металла и качеству его сплавления с основным.

Скорость наплавки рассчитывается по формуле

0,l%5d2V ті

у -____________

н hS а ‘

н

где r — коэффициент перехода электродного материала в наплавленный металл (г) = 0,8…0,9);

Л — заданная толщина наплавляемого слоя, мм;

а — коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика (а = 0,7…0,85).

Скорость подачи электродной проволоки

|

|

Частоту вращения детали, обеспечивающую заданную толщину наплавленного слоя, определяют по формуле

1,5 d2Vr

П*~ {D +ft)hSHa

Шаг наплавки S = (1,6…2,2)с/.

н

Амплитуда колебаний, мм А = (0,75. ДО)*/. (3.1)

Вылет электрода, мм Н = (5…8)d.

Величина амплитуды, рассчитанная по зависимости (3.1), рекомендуется при напряжении источника тока до 15 В. С повышением напряжения амплитуду следует увеличить, но надо учитывать, что разбрызгивание металла при этом возрастает.

Ориентировочные значения параметров режима автоматической виб — родуговой наплавки деталей из стали марки 45 приведены в табл. 3.4.

|

Таблица 3.4 Примерные режимы вибродуговон наплавки

|

Выбранные режимы уточняют в процессе пробных наплавок. При обычно применяемых режимах вибродуговой наплавки коэффициент расплавления составляет 9..Л2 г/(А-ч), коэффициент наплавки 8.„10 г (А-ч), потери электродного материала на угар и разбрызгивание 11..Л5 %, количество расплавленного металла 1,45..Л,75 кг/ч, количество наплавленного металла 1,2..Л,5 кг/ч, коэффициент перехода в наплавленный металл углерода 0,45…0,55, марганца 0,45…0,60.

Достоинства вибродуговой наплавки:

— небольшой нагрев деталей (до 100 °С), не оказывающий влияние на их термообработку;

— достаточно высокая производительность процесса, которая по площади покрытия составляет 8…10 см/мин (до 2,6 кг/ч);

— отсутствие существенных структурных изменений поверхности детали (зоны термического влияния при наплавке незакаленных деталей 0,6…1,5 мм и закаленных — 1,8…4,0 мм), что позволяет наплавлять детали малого диаметра (от 8 мм), не опасаясь их прожога или коробления;

-деформация деталей в 6… 12 раз меньше, чем при наплавке под флюсом.

Недостатки вибродуговой наплавки:

— большое количество микротрещин и пор в наплавленном слое металла;

— неоднородность твердости и структуры в наплавленном слое по длине детали;

— наличие в поверхностном слое значительных растягивающих остаточных напряжений;

— снижение усталостной прочности деталей после наплавки на

30.. .60 %;

— коэффициент наплавки при различных вариантах процесса вибродуговой наплавки составляет 2,5…7 г/(А-ч), т. е. значительно ниже, чем при наплавке под флюсом.

Попытки устранить недостатки, присущие вибродуговой наплавке в жидкости, привели к разработке новых способов вибродуговой наплавки: под слоем флюса с одновременным охлаждением детали водой; в потоке воздуха, в воднокислородной среде, в среде водяного пара, в среде защитных газов. Наплавка в среде защитных газов является одним из способов восстановления деталей наплавкой.