Алмазное выглаживание является простым, эффективным и высокопроизводительным методом отделочно-упрочняющей обработки, заключающимся в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом — закрепленным в оправке кристаллом алмаза. Алмазному наконечнику сообщается продольное перемещение — движение подачи. Деталь вращается с определенной скоростью. Во время обработки непосредственно перед инструментом, а также по бокам его и под ним происходит упруго-пластическая деформация металла. После прохождения инструмента упругая деформация восстанавливается. Находящиеся между гребнями микронеровностей впадины в процессе выглаживания заполняются материалом гребней, текущим в результате воздействия инструмента вниз и в сторону. Высота шероховатости значительно уменьшается, и упрочняется поверхностный слой детали, повышается его микротвердость, создаются благоприятные сжимающие напряжения.

Высокая твердость алмаза дает возможность обрабатывать практически все металлы. Однако, в наибольшей степени положительное влияние алмазного выглаживания проявляется при ППД сталей с высокой поверхностной твердостью, в том числе закаленных и цементованных сталей. Для таких материалов его применение дает лучшие результаты, чем обкатывание роликами и шарика

ми. Выглаживать можно все виды сталей, бронзы, латуни, сплавы алюминия, кроме сплавов на основе титана и циркония, которые налипают на инструмент.

В зависимости от способа внедрения алмазного инструмента различают жесткое и упругое выглаживание. При жестком выглаживании инструмент закрепляют в станке подобно резцу, и он во время обработки внедряется в поверхность детали на заданную глубину. Жесткое выглаживание не получило широкого распространения вследствие малых допусков на биение и геометрическую форму детали, а также высоких требований к жесткости системы СПИД.

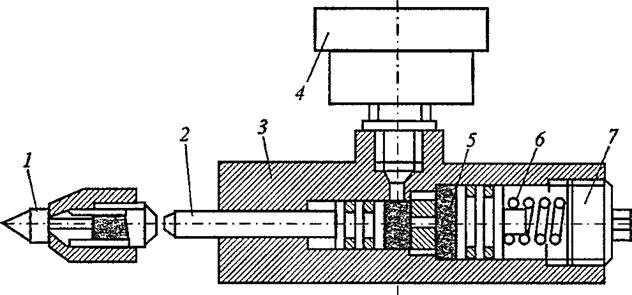

Упругое выглаживание проще и удобнее для применения в производственных условиях. Основное преимущество устройств с упругим элементом — постоянство заданной силы выглаживания независимо от погрешностей установки и точности геометрической формы обрабатываемой поверхности. В зависимости от системы нагружения приспособления для выглаживания могут быть механическими, пневматическими, гидравлическими, магнитными, электромагнитными и комбинированными. Одна из многих существующих конструкций алмазных выглаживателей представлена на рис. 2.24.

По кинематике передачи силы от силового элемента (пружины) к инструменту устройства бывают прямого действия и рычажные. У устройств прямого действия сила от пружины или какого-либо другого силового элемента через шток, толкатель и т. д. передается

|

Рис. 2.24. Алмазный выглаживатель с силой нажатия сжатой жидкостью: 1 — выглаживатель; 2 — поршень (шток); 3 — корпус; 4 — манометр; 5 — масло; 6 — пружина; 7 — пробка |

непосредственно на выглаживающий инструмент. У рычажных приспособлений сила передается на инструмент посредством рычага.

Основными параметрами алмазного выглаживания являются: форма и величина радиуса рабочей части алмаза; усилие выглаживания; подача; число проходов инструмента; скорость.

Существует две формы огранки рабочей части: по сфере и по боковой части цилиндра. Сферический инструмент — универсальный. Цилиндрическим обрабатывают наружные поверхности вращения. Величина радиуса алмаза зависит от твердости обрабатываемого материала и допустимой величины усилия. Усилие выглаживания больше 300 Н нецелесообразно, так как уменьшается стойкость алмаза, и ухудшаются условия его работы. Поэтому основным критерием выбора величины радиуса является твердость обрабатываемого материала (табл. 2.7). Вес кристалла алмаза равен 0,4…0,9 кар. Использовать инструмент с радиусом свыше 3,5 мм неэффективно, так как требуются значительные усилия выглаживания, ухудшающие условия работы и уменьшающие стойкость инструмента.

|

Таблица 2.7 Зависимость радиуса алмаза от твердости материала

|

Величина оптимального усилия выглаживания зависит от механических свойств металла, размеров и формы обрабатываемой поверхности и рабочей части алмаза. Оптимальное значение Р определяется по следующим формулам:

Сила выглаживания больше 200.-300 Н для деталей из высокопрочных материалов и больше 100…150 Н для деталей из материалов средней твердости, как правило, нецелесообразна. Глубина упрочненного слоя в зависимости от силы выглаживания и других параметров режима изменяется от 0,01 до 0,4 мм.

Эффект упрочнения зависит от величины подачи инструмента S, определяющей кратность приложения деформирующей силы к каждой точке обрабатываемой поверхности. Для закаленных сталей наиболее эффективны подачи 0,02…0,05 мм/об (при ~ 1,3…2 мм), для незакаленных сталей и цветных сплавов 0,03…0,06 мм/об (при ^алм “ 2’^* • -3,5 мм). При этих подачах достигаются оптимальная глубина и микротвердость упрочненного слоя. Наименьшая шероховатость достигается при подаче 0,02…0,04 мм/об детали.

Увеличение числа проходов выглаживатедя приводит к увеличению кратности нагрузки и поэтому действует подобно уменьшению подачи. С увеличением числа проходов до пяти упрочнение растет. При этом наиболее существенное упрочнение поверхностного слоя детали происходит при первом и втором проходах. После восьми проходов глубина упрочнения становится больше, а микротвердость поверхности снижается в результате перенаклёпа. С увеличением числа проходов до 2-3 шероховатость уменьшается, но в меньшей степени, так как повторные проходы выполняются уже по сглаженной и упрочненной поверхности. Во всех случаях, где возможно применение оптимального усилия (Ропт), рекомендуется однопроходное выглаживание.

Изменение скорости выглаживания V в диапазоне 16…120 м/мин практически не влияет на упрочнение поверхностного слоя. Ее увеличение от 120 до 200 м/мин приводит к небольшому увеличению параметра шероховатости и некоторому уменьшению упрочнения. При больших скоростях (200 м/мин и более) алмаз вследствие перегрева сильно изнашивается.

На качество выглаживания существенно влияет процесс охлаждения. Действие СОЖ проявляется в создании местных, легко деформируемых зон, охлаждении контактной поверхности, образовании на поверхности алмаза пленки, предохраняющей от износа и уменьшающей коэффициент трения и др. При выглаживании деталей из черных металлов и сплавов рекомендуется применять индус

триальное масло И-20А, а при обработке цветных металлов и сплавов — керосин. Применяют также специальные составы СОЖ и поверхностно-активные вещества (ПАВ).

Эффективность применения алмазного выглаживания во многом зависит от правильного выбора условий и режимов обработки (табл. 2.8). Режимы выглаживания являются обобщенными и подлежат в каждом конкретном случае уточнению.

|

Таблица 2.8 Выбор оптимальных режимов выглаживания

|

После алмазного выглаживания напряжения сжатия в поверхностном слое достигают 500… 1100 МПа. Глубина их залегания в зависимости от режима выглаживания равна 0,15…0,40 мм. После обработки на оптимальных режимах напряжения (как и микротвердость) изменяются по глубине слоя достаточно плавно.

Алмазное выглаживание позволяет повысить предел выносливости детали на 15…25 %. Примерно в три раза возрастает предел выносливости, определяемый при испытаниях в коррозионной среде.

Выглаживание не только уменьшает износ приработки, вследствие благоприятной формы неровностей и повышенной твердости поверхности, но и уменьшает интенсивность установившегося износа в результате значительного по глубине упрочнения поверхностного слоя.

Выглаживание — прогрессивный, высокоточный и самый экономически выгодная технология финишной обработки деталей. Ученые и инженеры «Предприятия»Сенсор» довели известную и широко применяемую на Западе и в СССР технологию алмазного выглаживания до совершенства. Выглаживающие и наноструктурирующие инструменты «SENSOR-TOOL» © демонстрируют стабильность обработки, высокую скорость выглаживания и значительно более доступны по цене, чем мировые аналоги. Все инструменты запатентованы в России и за рубежом, выпускаются серийно и успешно применяются на ведущих металлообрабатывающих предприятиях России. «Предприятие»Сенсор» — единственный производитель выглаживателей в России. http://www.sensor-tool.ru