При электродуговой наплавке под флюсом, вибродуговой, в защитных газах, в среде водяного пара, колеблющимся электродом и др. широко используется сплошная или порошковая проволока. Наплавку тел вращения можно производить отдельными валиками вдоль образующей детали, круговыми валиками и по винтовой линии. При автоматическом способе наплавку следует вести по винтовой линии с перекрытием последующим валиком предыдущего на 1/3… 1/2 его ширины. Непрерывность процесса и уменьшение деформации детали — важные преимущества этого способа.

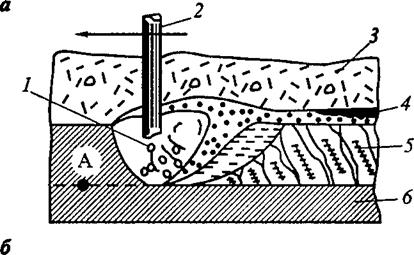

Электрическая энергия, подводимая к наплавочной проволоке и детали, преобразуется в тепловую. На конце проволоки и на поверхности ванночки расплавленного металла возникают активные пятна, через которые протекает сварочный ток. В процессе наплавки сварочная дуга в значительной мере погружена в металл (рис. 3.4, а) и располагается ниже уровня поверхности основного металла. Погружение дуги в металл определяет глубину проплавления и оказывает большое влияние на процесс наплавки. Расплавленный металл переносится с наплавочной проволоки на деталь в

|

|

|

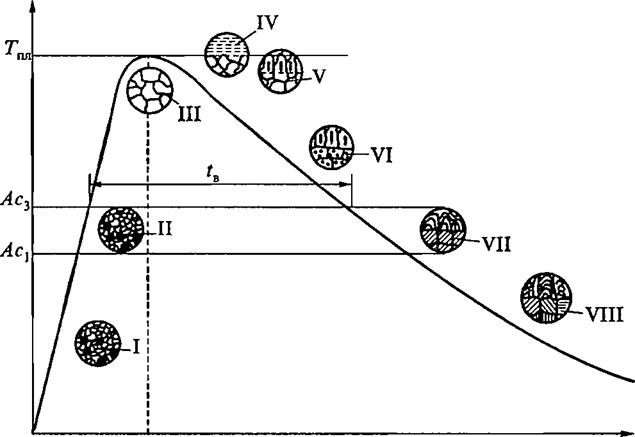

Рис. 3.4. Схема процесса наплавки детали под слоем флюса (я), термический цикл и структурные изменения основного металла детали по линии сплавления с наплавленным металлом (б): 1 — сварочная дуга; 2 — наплавочная проволока; 3 — защитная среда (флюс); 4— расплавленный слой шлаковой корки флюса; 5 — наплавленный слой металла; 6 — наплавленная деталь |

виде капель, размер которых зависит от температуры плавления металла наплавочной проволоки, интенсивности нагрева торца проволоки, силы тока и др.

На участке основного металла, непосредственно примыкающего к металлу наплавленного валика, появляются неблагоприятные структуры. Этот участок называют участком перегрева (для низкоуглеродистых сталей) или участком закалки (для углеродистых, высокоуглеродистых и некоторых легированных сталей). Металл этого участка имеет максимальные температуру нагрева, скорости нагрева и охлаждения. Поэтому, когда говорят о термическом цикле наплавки, то имеют в виду прежде всего этот участок.

Любой термический цикл наплавки состоит из двух ветвей: восходящей — период нагрева и нисходящей — период охлаждения (рис, 3.4, б). При этом крутизна восходящей ветви характеризует скорость нагрева, а крутизна нисходящей — скорость охлаждения металла данного участка. Важным параметром термического цикла является отрезок /в, т. е. время выдержки металла выше температуры Асу Величина зерен металла в значительной мере зависит от этого параметра. Крутизна восходящей ветви термического цикла зависит от погонной энергии наплавки и физических свойств основного металла.

Наиболее часто в качестве основного металла при наплавке применяются стали с содержанием углерода менее 0,83 %. Поэтому наибольший интерес представляет рассмотрение превращений при наплавке этих сталей. Рассмотрим основные структурные превращения в точке А (см. рис. 3.4, а). Структура в точке А до наплавки показана схематически на рис. 3.4, б, I и представляет собой феррито-перлитную смесь.

Структурные превращения в точке А, вызванные нагревом основного металла теплом перемещающейся дуги, начинаются практически с температуры 727 °С (Ас^). При температуре 727 °С и несколько выше в перлитных зернах возникают зародыши аустенита, которые при повышении температуры вырастают и полностью захватывают объем перлитных зерен Асу При дальнейшем нагреве стали происходит растворение феррита в аустените. Процесс превращения перлита и феррита в аустенит заканчивается при температуре критической точки. При высокой температуре сталь состоит из однородных зерен аустенита. Характер структурных превращений в интервале температур Acj и Ас^ схематически показан на рис. 3.4, б, II.

При дальнейшем повышении температуры происходит выравнивание состава (гомогенизация) и рост зерен аустенита (рис. 3.4, 6, III). Рост зерен аустенита продолжается до температуры, при которой наблюдается оплавление зерен по линии сплавления. После окончания оплавления зерен аустенита основного металла в области сплавления (рис. 3.4, б, IV, V) приток тепла из сварочной ванны становится меньше отвода тепла в основной металл. Вследствие этого начинается охлаждение основного металла, а затем кристаллизация сварочной ванны.

При дуговой наплавке в нанесенных валиках наблюдается преимущественно одна зона — зона столбчатых кристаллов. Основной металл по линии сплавления в начале роста столбчатых кристаллов — дендритов представляет собой оплавленные зерна аустенита повышенных размеров. Чем крупнее зерна основного металла по линии сплавления, тем большее сечение будут иметь столбчатые кристаллы и более крупнозернистым будет металл. По мере охлаждения наплавленного валика под действием многих факторов это соответствие затемняется или вообще может исчезнуть (рис. 3.4, б, VI и VII). Например, при исследовании микроструктуры наплавок, претерпевающих фазовые превращения и выполненных на больших погонных энергиях, соответствие размеров аустенитного зерна и сечения дендритов не наблюдается (рис. 3.4, 6, VIII).

Из практики известно, что чем больше сечение наплавленного валика, тем большее количество дефектов наблюдается по оси симметрии валика. Валики повышенного сечения с глубоким проплавлением весьма склонны к образованию горячих трещин. При больших сечениях наплавленных валиков скорость затвердевания сварочной ванны мала, и растущие дендриты более успешно оттесняют неметаллические включения и примеси к середине валика.

При малых сечениях, когда скорость затвердевания высока, растущие дендриты захватывают неметаллические примеси. В результате этого в средней части наплавленного валика количество дефектов незначительно. Валики больших сечений имеют иногда усадочную раковину. Поэтому при наплавке металла повышенных толщин применяют обычно многослойную наплавку.

Многослойная наплавка обеспечивает своеобразную термическую обработку сварных швов. При наложении каждого последующего слоя нижний слой нагревается, в результате чего структура валика и прилегающей зоны улучшается. Столбчатая дендритная структура нижнего слоя валика и крупнозернистая видманштеттова структура прилегающей зоны становятся раздробленными, мелкозернистыми. Многослойная наплавка позволяет, кроме того, получить в последнем рабочем слое заданный химический состав металла.