3.1. Классификация методов восстановления и повышения износостойкости деталей

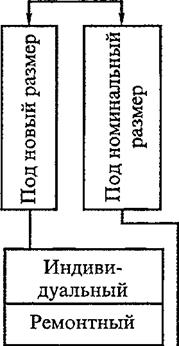

На транспорте, в строительстве и в ряде отраслей промышленности, где централизация ремонта подъемно-транспортных, строительных, дорожных и погрузочно-разгрузочных машин достигла больших масштабов, ремонтная техника получила значительное развитие и располагает обширным арсеналом способов восстановления деталей (рис. 3.1).

Разнообразные условия эксплуатации узлов трения машин, подвергающихся различным видам изнашивания, в сочетании с современными требованиями обусловили необходимость разработки и совершенствования технологических методов нанесения износостойких слоев металла как в целях получения биметаллических деталей, так и при проведении восстановительных операций. По данным исследований Е. JI. Воловика, износ деталей автомобилей, тракторов, подъемно-транспортных, строительных и дорожных машин находится в пределах 0,01… 10 мм. При этом около 83 % деталей имеют износ до 0,6 мм. Износ поверхностей деталей распределяется примерно следующим образом: цилиндрических — 52 %; конических и сферических — 3 %; шлицев — 3 %; пазов, канавок, лысок — 5 %; резьб —10 %; плоских поверхностей — 1 %; зубьев шестерен — 2 %; профильных, фасонных поверхностей — 1 %; трещин и изломов — 9 %; нарушение геометрической формы — 13 %.

В настоящее время накоплен большой опыт создания износостойких поверхностей. Это поверхностное пластическое деформирование, химико-термическая обработка, термомеханическая обработка, различного рода наплавки, напыление, электролитические, электрохимические, полимерные покрытия и др.

Анализ результатов многолетних целенаправленных исследований позволил определить основные пути повышения износостойкости поверхностей:

— изменение химического состава поверхностных слоев путем внедрения легирующих компонентов для образования структур, хорошо сопротивляющихся процессам изнашивания;

і*

|

|

||

|

|

____ f=Z=

Механическая

обработка

С добавочными

ремонтными

деталями

![]()

С заменой части

С заменой части

детали

— механическое и (или) тепловое воздействие на поверхностные слои металла, приводящие к структурным и субструктурным превращениям, способствующим повышению стойкости при различных процессах изнашивания;

— нанесение на поверхности трения деталей износостойких слоев.

Вышеперечисленные соображения позволяют классифицировать

технологические методы повышения износостойкости (рис. 3.2) с учетом факторов механического, химического и термического воздействия, позволяющих существенно изменять поверхностные свойства деталей.

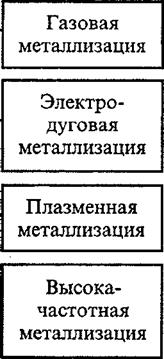

Современные способы нанесения износостойких слоев на поверхности деталей машин представлены структурной схемой на

|

Рис. 3.2. Технологические методы повышения износостойкости поверхностных слоев деталей машин |

рис. 3.3. Предлагаемая классификация носит условный характер, так как варианты технологических режимов нанесения слоев и видов наносимых сплавов могут повлечь за собой переход процессов из группы твердофазных в группу жидкофазных. В частности, это касается плазменного, детонационного и индукционного способов. Приведенные в классификации разновидности основных способов нанесения слоев не исчерпывают всего их многообразия (их число приближается к ста и продолжает расти), однако позволяют составить представление об их технологических возможностях.

Среди существующих способов восстановления быстроизна — шивающихся деталей машин ведущее место занимают автоматическая электродуговая наплавка сплошной или порошковой проволокой под слоем флюса (47 % от общего объема наплавочных работ), вибродуговая наплавка в жидкости (10 %), в водяном паре (5 %), в углекислом газе (1 %), ручная наплавка и сварка (37 %).

Наплавка — разновидность сварки, представляет собой процесс нанесения слоя металла на поверхность детали. Согласно ГОСТ 19521-74 сварка и наплавка металлов классифицируются по физическим, техническим и технологическим признакам. Сварка и наплавка — операции родственные между собой как в отношении процессов в зоне сварки, так и по применению технологии и оборудования. Поэтому, когда описывают процесс наплавки, в большинстве случаев он, в равной мере, относится и к процессам сварки.

К физическим признакам относят форму вводимой энергии, наличие давления и вид инструмента как носителя энергии. В зависимости от вводимой энергии сварочные процессы разделены на три класса: термический, термомеханический и механический. К термическому классу относятся такие виды сварки и наплавки, которые выполняются плавлением с использованием тепловой энергии (дуговая, газовая, высокочастотная, термитная, электрошлаковая, плазменная, электронно-лучевая и лазерная). К термомеханическому — с применением тепловой энергии и давления (контактная, диффузионная, газопрессовая, кузнечная). К механическому — холодная, трением, ультразвуковая, взрывом.

К техническим признакам относятся способ защиты зоны сварки, непрерывность процесса и степень механизации. По способу защиты металла сварка бывает: в вакууме, защитных газах, под флюсом, в пене и в комбинированной защите. В качестве защитных га-

|

|

|

|

![]()

зов могут использоваться активные газы (углекислый газ, азот, водород, водяной пар и их смеси), инертные газы (аргон, гелий, их смеси) и смеси активных и инертных газов.

По непрерывности процесса различают непрерывные и прерывистые виды сварки, а по степени механизации — ручные, механизированные и автоматические.

По технологическим признакам оценивают вид электрода, дуги, род и полярность тока, способ формирования шва и др.

Автоматическая наплавка является самым эффективным способом повышения износостойкости быстроизнашивающихся деталей. Посредством износостойкой наплавки можно не только восстанавливать первоначальные размеры деталей, но и повышать их износостойкость. Автоматическая наплавка открывает широкие возможности и для изготовления биметаллических деталей, основа которых выполняется из дешевой углеродистой стали, а рабочий слой наплавляется специальными износостойкими сплавами. Это позволяет получить большую экономию дорогих легированных сталей, а также наиболее полно использовать ценные свойства высоколегированных сплавов, наплавляемых на рабочие поверхности деталей.

Для выбора рационального способа применительно к восстановлению конкретной детали или группе деталей следует знать технологические возможности различных способов нанесения покрытий, их характерные особенности, физико-механические свойства покрытий.