Сущность метода упрочнения чеканкой заключается в том, что специальным инструментом при помощи механического, пневматического или электромеханического вибратора наносятся частые сильные удары по обрабатываемой поверхности. В качестве инструмента для ударной чеканки применяют сферические, эллипсные или специальной формы бойки, ролики, а также шары из высокопрочной инструментальной стали или сверхтвердого материала.

Принцип чеканки напоминает принцип ультразвукового упрочнения, однако при чеканке частота колебаний инструмента на два порядка меньше, а его перемещение и энергия отдельных ударов — больше, чем при ультразвуковом упрочнении. Характер формирования упрочненной поверхности (в виде примыкающих друг к другу лунок) после ударной чеканки тот же, что и после центробежного упрочнения.

Чеканку применяют для упрочнения крупных деталей типа коленчатых валов, штоков, профильных поверхностей (резьбы, шлицы, зубья зубчатых колес), а также сложных поверхностей, которые другими методами обрабатывать трудно или неэффективно, например, поверхности сварных швов в труднодоступных местах. Однако после чеканки шероховатость обработанной поверхности обычно увели

чивается (7L = 160—40 мкм), поэтому для ее уменьшения необходима дополнительная обработка. После чеканки поверхность обычно шлифуют на глубину до 0,5 мм. При этом эффект наклепа не пропадает.

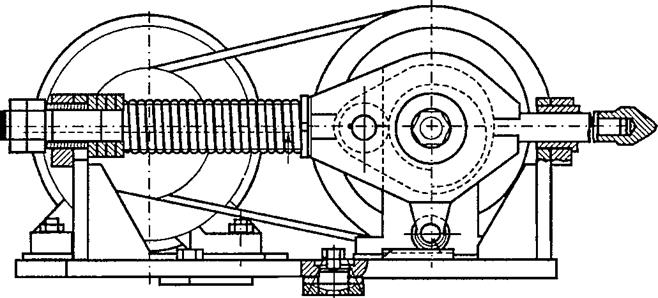

Во многих случаях для упрочнения поверхностей крупногабаритных деталей используют универсальное чеканочное пружинно-кулачковое приспособление (рис. 2.22), которое устанавливают в суппорте обычного токарного или специализированного станка и наносят упорядоченные удары бойком со сферическим наконечником по детали, перемещаемой с постоянной скоростью. При обработке плоских поверхностей большой протяженности это устройство с помощью специальной каретки перемещают по поверхности с необходимой скоростью.

Пневматическое приспособление для обкатывания вибрирующим роликом (рис. 2.23) предназначено для упрочнения наружных цилиндрических поверхностей и галтельных переходов. Пневматический молоток обеспечивает энергию удара 25…35 Дж, частоту ударов 1000…1500 ударов/мин.

Помимо устройств, в которых подпружиненный боек перемещается кулачковым механизмом (см. рис. 2.22), для ударной чеканки используют вибрационные эксцентриковые упрочнители, принцип работы которых заключается в том, что инструменту сообщают вынужденные колебания с частотой вращения эксцентриковой массы. Амплитуда колебаний и сила удара инструмента зависят от соотношения масс эксцентрика и колеблющейся части вибрационной головки, мас-

|

Рис. 2.22. Универсальное чеканочное пружинно-кулачковое приспособление с механическим приводом |

83

![]()

|

|

Е

пгде I — ход бойка;

Р — сила сжатия пружины в положении «взвода»; у — жесткость пружины.

Потенциальная энергия бойка Еп связана с энергией удара Е’ соотношением Еп = (1,1… 1,7)#у.

Частота ударов обычно бывает в пределах 10… 50 Гц.

В результате чеканки поверхности деталей глубина упрочненного слоя может доходить до 35 мм. Остаточные внутренние напряжения сжатия достигают 1000 МПа и более. Твердость поверхности после чеканочного упрочнения на 30…50 % выше твердости исходной заготовки.

При помощи чеканки с успехом наклепывают крупномодульные зубчатые колеса и шлицы на валах. Чеканка осуществляется пневматическим ударником с энергией удара 34 и 21 Дж и нанесением

10.. .20 ударов на 1 мм длины шлица.

Поверхность сварного шва и околошовной зоны в связи с их неровной поверхностью невозможно упрочнять обычными устройствами в виде бойка, ролика или шара. Применяют многобойковые проволочные устройства (табл. 2.6) на базе использования пневматических отбойников. Пучок проволок может быть круглый или плоский, в зависимости от характера упрочняемого сварного шва. Иглы диаметром 1,8…2,0 мм изготавливают из стали 65Г с закалкой до получения твердости HRC 45… 50. Под действием сжатого воздуха боек сообщает поступательное движение пучку проволок, находящемуся внутри спиральной пружины. Пружина возвращает стакан с держателем в первоначальное положение, благодаря чему концы проволок (игл) наносят частые удары по обрабатываемой поверхности и производят упрочнение. Благодаря упругости пучка проволок достигается равномерная обработка всей поверхности сварного шва. Все пневмомолотки должны иметь виброгасители.

|

Таблица 2.6 Техническая характеристика многобойновых упрочнителей

|

При обработке поверхности многобойковым упрочнителем необходимо перед обработкой очистить участки шва и прилегающие к ним зоны основного металла от шлака, ржавчины, брызг металла и устранить подрезы; обработать поверхность сварного шва и околошовной зоны на ширину 15…20 мм; давление сжатого воздуха в магистрали установить 0,4…0,5 МПа; при работе упрочнитель по возможности располагать перпендикулярно к упрочняемой поверхности и медленно перемещать по шву, чтобы она была обработана равномерно, без пропусков, была блестящей, в сплошных мелких лунках (обработка одного погонного метра шва занимает примерно 15 мин).

Упрочняющая обработка многобойковым упрочнителем обеспечивает глубину наклепанного слоя до 3 мм и повышает сопротивление усталости сварного соединения на 80 %. Неблагоприятное влияние сварки полностью нейтрализуется и прочность сварного соединения определяется прочностью металла.

Существенное влияние на снижение сопротивления усталости оказывают поверхностные литейные дефекты (шлаковые включения, раковины, поры и т. п.), которые являются концентраторами напряжений. Упрочнение чеканкой позволяет значительно снизить влияние этих дефектов, а в некоторых случаях даже повысить сопротивление усталости деталей с внутренними дефектами по сравнению с деталями без таких дефектов, но неупрочненными.