Обкатка шариками чаще всего производится на токарных или специальных станках. Обрабатываемая деталь закрепляется в центрах или патроне, а обкатное приспособление — в резцедержателе.

Особенность процесса обкатки шариками заключается в их са- моустанавливаемости относительно обрабатываемой поверхности детали, что обеспечивает лучшие условия пластического деформирования металла, позволяет работать с меньшим давлением и получать более низкую шероховатость поверхности. Недостаток шариковых обкаток по сравнению с роликовыми — низкая производительность.

Усилие обкатки зависит от твердости, пластичности и структуры металла, шероховатости поверхности, конструктивных особенностей детали и инструмента. Усилие обкатки Р при обработке детали шариками можно определить опытным путем или по формуле

где 0Т — предел текучести металла, МПа.

Особенности шариковых устройств: использование стандартных шариков (диаметр шарика обычно 10…35 мм, изготавливается из стали ШХ15, закаленной до HRC 60…62) с высокими точностью обработки и качеством поверхности; отсутствие материальной оси вращения шариков и самоустанавливаемость их относительно обрабатываемой- поверхности под действием сил обкатки и трения; отсутствие или незначительность проскальзывания шариков; незначительные силы обработки, связанные с точечным (условно) контактом инструмента и обрабатываемой поверхности; меньшие подачи, чем при использовании роликовых устройств. Область рационального применения шариковых устройств — обработка маложестких и неравножестких деталей, в том числе деталей с высокой поверхностной твердостью.

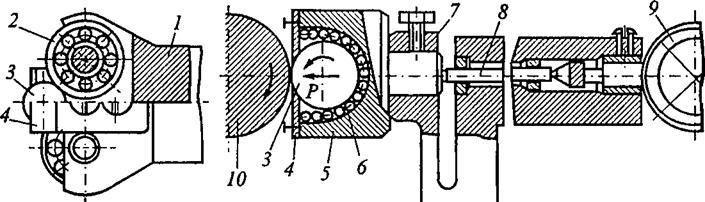

Наружные цилиндрические поверхности обрабатывают одношариковыми (рис. 2.19) и многошариковыми (рис. 2.20) обкатниками различных типов. Сила трения между деформирующим шариком и опорой должна быть меньше силы трения между шариком и обрабатываемой поверхностью. Для этого применяют следующие виды опор: один, два или три стандартных шарикоподшипника, расположенных под углом 90° друг к другу (рис. 2.19, а); шарики меньшего диаметра, чем рабочие, охватывающие половину или более сферической поверхности шарика (рис. 2.19, б); опорные шайбы из фторопласта или другого антифрикционного материала. Малый коэффициент трения фторопласта (чаще всего ФП-4 и ФП-3) и его высокая износостойкость обеспечивают надежную работу фторопластовых опор шариков диаметром более 10 мм при обкатке и виброобкатке.

|

а б

_________ Рис. 2.19. Одношариковый обкатник с опорой на шарикоподшипники (д) и на шарики меньшего диаметра (б): I — державка (шток); 2 — шариковый подшипник; 3 — деформирующий шарик; 4 — крышка; 5 — корпус; 6 — опорные шарики меньшего диаметра; 7 — упругая державка; 8 — стержень; 9 — индикатор; 10 — обкатываемая деталь |

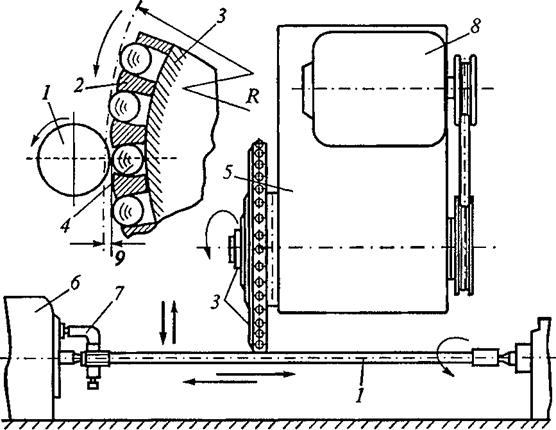

Способ упрочнения центробежно-шариковым наклёпом (рис. 2.20) основан на использовании центробежной силы стальных шариков диаметром 7…12 мм, свободно перемещающихся в гнездах специального приспособления, вращающегося со скоростью 20…40 м/с над обрабатываемой поверхностью. Встречая на своем пути деталь, движущуюся навстречу шарикам со скоростью 30…90 м/мин, каждый шарик с силой ударяется об обрабатываемую поверхность, производит наклёп и сглаживание поверхностей.

По легкости управления описанный процесс приближается к точению и шлифованию, так как имеются широкие возможности для изменения числа оборотов упрочнителя, величины натяга, диаметра и количества шариков, а также частоты вращения детали, продольной подачи и количества проходов. Свободно вращающиеся шарики прижимаются к обрабатываемой поверхности детали с силой Р — 1,5…4,0 кН.

Припуск на обкатку составляет 0,01…0,02 мм. В результате такого процесса упрочнения детали (рис. 2.20) шероховатость ее поверхности уменьшается с Ra = 2,5 мкм до Ra — 0,32 мкм, твердость повышается на 15…25 %.

|

Рис. 2.20. Схема процесса и установки для центробежно-шарикового наклёпа тел вращения на базе круглошлифовального станка: 1 — обкатываемая деталь; 2 — сепаратор; 3 — диск; 4 — шарики; 5 — бабка приспособления; 6 — бабка станка; 7 — хомут; 8 — электродвигатель; 9 — натяг |

Перед обкаткой поверхность детали необходимо обезжирить, а также удалить следы коррозии, иначе на поверхности будут заметны темные пятна. В качестве смазывающе-охлаждающей жидкости при проведении процесса обкатки шариком применяется индустриальное масло 20 или его смесь с 2…3 %-й олеиновой кислотой.

Примерные режимы обкатки стальных деталей шариковыми обкатниками (рис. 2.19) приведены в табл. 2.3.

|

Таблица 2.3 Режимы обкатки стальных деталей шариковыми обкатниками

|

В табл. 2.4 приведены основные режимы обкатки поверхностей деталей центробежно-шариковым упрочнителем (рис. 2.20). Обычно для центробежных упрочнителей применяют стандартные шарики от шарикоподшипников диаметром 5… 16 мм. Число их зависит от диаметра упрочнителя. В зависимости от диаметра шариков в уп — рочнителе диаметром 250 мм устанавливают 20…60 шариков. Допускаемое радиальное биение шариков относительно оси вращения — не более 0,03…0,04 мм. Для получения равномерного наклёпа биение обрабатываемой поверхности детали не должно превышать 0,03 мм, конусность, эллипсносгь, бочкообразносгь — не более 0,05 мм.

|

Таблгща 2.4 Режимы обработки центробежно-шариковыми упрочнителями

|

Упрочнение поверхностей деталей дробеструйной

обработкой

Дробеструйный метод обработки — универсальный технологический метод упрочнения деталей поверхностным пластическим деформированием (ГОСТ 18296-72). Этим методом можно обрабатывать сложные поверхности, например, рессоры, валы, пружины, зубчатые колеса, шаровые опоры и другие детали типа тел вращения. Его широко применяют и для упрочнения режущего инструмента из быстрорежущих сталей и твердых сплавов, сварных швов.

Сущность процесса обработки дробью состоит в том, что поверхность окончательно изготовленной детали подвергается холодной пластической деформации посредством ударного воздействия потока чугунной или стальной дроби. Методы обработки подразделяют на две группы — обработка сухой дробью и обработка дробью с использованием смазочно-охлаждающей жидкости (СОЖ).

При дробеструйном (ДУ), пневмодинамическом (ПДУ) и дробе — мётном (ДМУ) упрочнении детали обрабатывают сухой дробью. Существуют следующие разновидности гидродробеударной обработки, обеспечивающей упрочнение дробью с СОЖ: гидродробеструйное (ГДУ), гидродробеструйная эжекторная (ГДЭУ), гидродробеметная (ГДМУ), упрочнение микрошариками (УМШ).

При сухой дробеударной обработке, когда дробь следует одна за другой с большой частотой (частота ударов на поверхности диаметром 60 мм составляет примерно 103.,.104 ударов/с), первоначальные удары очищают поверхность не только от окалины или окисной пленки, но и от инородных молекулярных частиц. Этот процесс протекает в условиях сухого трения.

Гидродробеструйное упрочнение протекает в условиях гидродинамического трения, так как в зоне удара всегда имеется достаточная прослойка смазочного материала и поверхность дробинок покрыта СОЖ. Благодаря применению СОЖ этот метод, по сравнению с обработкой сухой дробью, обеспечивает более высокую эффективность и стабильность упрочнения. Его применяют для поверхностного упрочнения деталей из различных материалов: сталей, титановых и алюминиевых сплавов.

Дробеструйная обработка выполняется на специальных установках механического или пневматического действия. В первом случае

дробь движется под воздействием центробежной силы, развивающейся в быстро вращающемся массивном роторе, во втором — под действием сжатого воздуха.

Наиболее распространены дробемёты механического типа. Они дают высокую производительность при малом расходе энергии, позволяют регулировать интенсивность процесса и поддерживать erb стабильность.

Схема универсального дробемёта ДУ-1 представлена на рис. 2.21. Дробь засыпается в бункер 1 и элеватором 2 поднимается в загрузочный бункер 4. При заполнении загрузочного бункера избыток дроби поступает в бункер 5, который рассчитан на размещение всей дроби, находящейся в установке. Через питатель 5 дробь по вертикальному трубопроводу поступает к центру быстро вращающегося ротора 6 и отбрасывается на обрабатываемую поверхность 7. После обработки поверхности детали дробь скатывается к приемной части элеватора и вновь поступает в загрузочный бункер. Мелкие осколки чугунной дроби и пыль удаляются специальным вытяжным вентилятором, укрепленным на боковой стороне установки, и сепаратором. Для вращения и подачи детали во время обработки установка снабжена специальными приспособлениями.

В механических дробемётах диаметр ротора обычно находится в пределах 200…500 мм при ширине 45… 125 мм. Частота вращения

таких роторов может изменяться от 2000 до 3500 мин-1; дробь разгоняется до скорости 50…90 м/с. Применяется стальная или чугунная дробь диаметром 0,2…2,5 мм. Для упрочнения микрошариками вместо дроби применяют шарики от подшипников диаметром 1…3 мм.

таких роторов может изменяться от 2000 до 3500 мин-1; дробь разгоняется до скорости 50…90 м/с. Применяется стальная или чугунная дробь диаметром 0,2…2,5 мм. Для упрочнения микрошариками вместо дроби применяют шарики от подшипников диаметром 1…3 мм.

При выборе режимов обработки необходимо учитывать ряд технических факторов, от которых зависят шероховатость поверхности, глубина упрочнения и оста

точные напряжения: скорость дроби при встрече с обрабатывав — мой поверхностью; размер, качество и расход дроби; продолжительность обработки; направление потока дроби (угол атаки); обрабатываемый материал; плотность, с которой дробь покрывает поверхность обрабатываемого участка; расстояние обрабатываемой поверхности от места вылета дроби.

Выбор размера и материала дроби зависит от размеров обрабатываемой детали и получаемой шероховатости. Чем больше сечение детали, тем крупнее применяется дробь. Обычно используется мелкая дробь, которая лучше проникает во всевозможные пазы. В этом случае получается менее шероховатая поверхность. Наиболее эффективные результаты получаются при обработке стальной дробью, расход которой в 30…60 раз меньше, чем чугунной. Кроме того, возможная максимальная скорость стальной дроби в 1,5…2 раза выше, по сравнению со скоростью чугунной дроби. При обработке цветных сплавов рекомендуется применять алюминиевую или стеклянную дробь. Это позволяет избежать появление электролитической коррозии от внедрения частиц чугунной или стальной дроби.

Увеличение скорости движения дроби заметно влияет на повышение предела усталости при непродолжительной обработке или глубоких конструктивных концентраторах напряжений, слабо воздействует при увеличении времени обработки или отсутствии глубоких концентраторов. Увеличение скорости движения дроби более 60 м/с для повышения производительности обычно ограничивается появлением большого количества ее осколков.

На степень упрочнения большое влияние оказывает угол атаки. Наибольшее упрочнение получается при угле атаки 70…90°. Расстояние обрабатываемой поверхности от места вылета дроби имеет меньшее значение. Наиболее выгодным следует считать расстояние

250.. .300 мм. С уменьшением этого расстояния возрастает интенсивность упрочнения, но одновременно уменьшается диаметр факела дроби, а следовательно, и площадь обрабатываемой поверхности.

При упрочнении дробью существует оптимальное время обработки, отклонение от которого в сторону сокращения более опасно, чем в сторону увеличения. Вращающиеся детали требуют в 4…5 раз большего времени, чем неподвижные.

Зависимость эффективности дробеударной обработки от большого числа технологических факторов усложняет выбор рациональ — ного способа и режима такого упрочнения. Для комплексной характеристики и сопоставления технологий дробеударной обработки принят критерий, представляющий собой величину кинетической энергии, сообщаемой дробью единице поверхности в единицу времени, т. е. удельной кинетической энергии:

УД 2S

где т — расход дроби в минуту;

V — скорость дроби;

S — площадь поверхности, упрочняемой потоком дроби (при эффективных углах падения дроби на поверхность а = 45…90°).

Количество энергии, которое сообщает дробь единице поверхности за время упрочнения Т, составляет Е = ЕудТ. Величина Еуд при данных скорости и удельном расходе дроби позволяет сопоставлять дробеударные способы упрочнения, а величина ЕудТ— режим упрочнения.

Время обдувки, определяя разное количество энергии, сообщаемое дробью единице обрабатываемой поверхности, влияет на свойства и глубину упрочнения. Например, у цементированной стали 12Х2Н4А микротвердость и практически предельная глубина упрочнения получаются при времени наклепа дробью элемента поверхности Тш = 4 мин, при этом Е = 80 кДж/м2.

При разных способах обработки, вследствие неодинаковой величины удельной кинетической энергии, рациональная продолжительность наклепа различна. При пневмодробеструйном упрочнении наиболее высокий предел контактной выносливости о^ и долговечности N (число циклов нагружения до разрушения) достигаются при Е = 40 кДж/м2 за 2 мин, при гидродробеструйном упрочнении (ГДУ) за 4 мин, при упрочнении микрошариками (УШИ) за 0,5 мин.

Основные параметры различных методов дробенаклёпа и характеристики их силового воздействия приведены в табл. 2.5. Более высокие значения удельной кинетической энергии дроби для УМШ, чем для ДМУ, несмотря на малую массу микрошариков, обусловлены высокой удельной плотностью создаваемого потока, малым его рассеянием.

|

Наибольшее отличие в изменении свойств проявляется при ДМУ, по сравнению с ПДУ, ГДУ и УШ. Высокая интенсивность пластической деформации обеспечивает при ДМУ более высокую степень и глубину упрочнения.

В результате упрочнения дробью твердость поверхности детали повышается на 20…25 %. Толщина поверхностно-упрочненного слоя может достичь 0,5..Л,5 мм; создаются сжимающие напряжения до

500.. .800 МПа. Продолжительность процесса для поверхностей средних размеров 10…15 мин.

Дробеструйная обработка, как и другие способы упрочнения наклепом, находит широкое применение для повышения надежности сварных узлов различных машин, особенно работающих в условиях вибрации. Известно, что отпуск после сварки низкоуглеродистой стали понижает предел выносливости сварных соединений с поперечным швом, а последующий дробеструйный наклеп шва и околошовной зоны значительно повышает надежность сварных соединений.

Упрочнение дробеструйным наклепом позволяет увеличить срок службы сварных швов на 310 %, коленчатых валов двигателей — на 900 %, спиральных пружин — на 137 %, рессор — на 500 %, крупномодульных зубчатых колес — на 1400 %. Эффективность наклепа таких деталей, как листовые рессоры, повышается при обработке их в напряженном состоянии, совпадающем с тем, которое имеет место

![]() 6-7736

6-7736

в эксплуатации. Применение дробеструйного наклепа позволяет повысить предел выносливости при симметричном изгибе у деталей без концентраторов напряжений на 20…30 %, а у деталей с концентраторами на 40…60 %.

Обдувку дробью применяют для восстановления прочности поверхностного слоя деталей, ранее упрочненных этим же методом. Повторная поверхностная деформация способствует увеличению абсолютного значения и глубины распространения остаточных напряжений сжатия (по сравнению с первым упрочнением) и интенсификации деформационного старения. Следствием этого является повышение сопротивления усталостному разрушению высокопрочной стали.

Для снижения шероховатости поверхности и удаления с нее пере — наклепанных участков после обдувки дробью проводят электрополирование или виброшлифование. Подобная комбинированная финишная обработка существенно повышает ресурс работы деталей.