Упрочняюще-сглаживающая обкатка роликами

поверхности детали

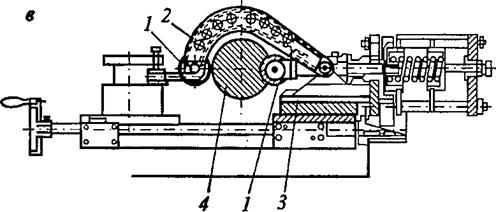

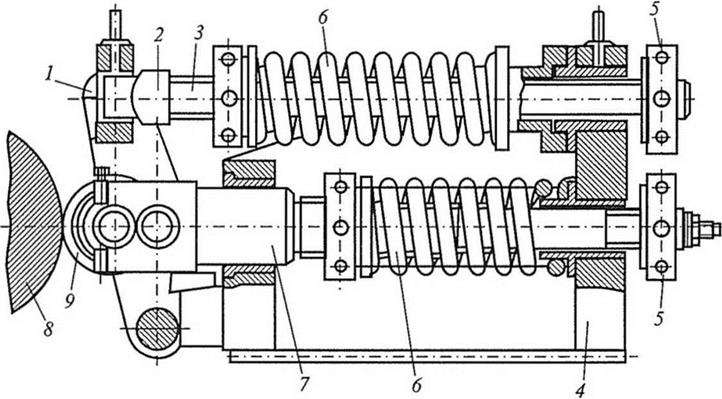

Обкатка наружных цилиндрических поверхностей роликами (рис. 2.4), установленными на суппорте токарного станка, производится с целью отделки или упрочнения без снятия стружки. В процессе обкатки один или несколько роликов, перемещаясь по обрабатываемой поверхности, сминают выступы от предшествующей обработки и заполняют впадины, что снижает шероховатость на два-три класса и уменьшает диаметр заготовки на величину смятых выступов.

Обкатке могут быть подвергнуты детали, изготовленные из материалов, деформируемых без разрушения в холодном состоянии: углеродистых и легированных сталей, цветных металлов и сплавов, различных пластических масс и т. д.

Существенное влияние на качество обрабатываемой поверхности оказывают форма и размеры накатных роликов. В настоящее время насчитывается около 40 типов конструкций накатных роликов и около 120 их типоразмеров. Накатные ролики изготавливаются с цилиндрическим, коническим, радиусным или резьбовым профилем.

Существенное влияние на качество обрабатываемой поверхности оказывают форма и размеры накатных роликов. В настоящее время насчитывается около 40 типов конструкций накатных роликов и около 120 их типоразмеров. Накатные ролики изготавливаются с цилиндрическим, коническим, радиусным или резьбовым профилем.

В зависимости от очертания, величины профильного радиуса и назначения различают упрочняющие и сглаживающие ролики.

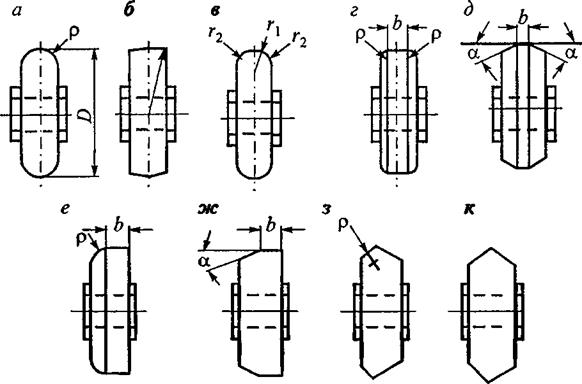

Цилиндрические и конические ролики имеют тороидальную или коническую заходную поверхность (рис. 2.5).

Тороидальная заходная поверхность выполняется у роликов, предназначенных для накатывания гладких деталей и деталей с галтелями, Радиус образующей тора должен быть несколько меньше ра — диуса галтели.

|

Рис. 2.5. Форма цилиндрических (а, б, в, г, д, е, ж) и конических (а, к) накатных роликов с заходными поверхностями: а — с профилем радиуса р; б — со сферическим контуром (с радиусным профилем); в — с комбинированным профилем; г — с цилиндрическим пояском и тороидальной заходной частью; д — с цилиндрическим пояском и конической заходной частью; е — с тороидальной заходной частью; ж — с конической заходной частью; з — с тороидальной заходной частью; к — с конической частью |

Коническая заходная поверхность технологически проще в изготовлении и применяется у роликов для накатывания гладких поверхностей и поверхностей с канавками у буртов.

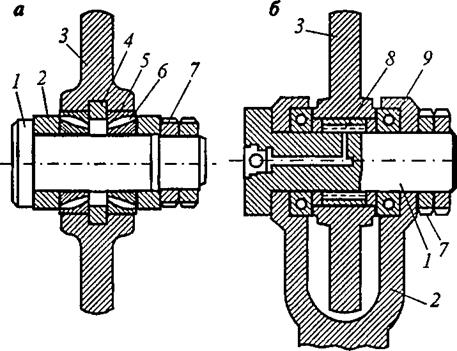

Ролики для обкатывания изготовляют преимущественно из сталей ШХ15, ШХ15СГ, ХВГ, 5ХМ, У10А, У12А с твердостью рабочей поверхности HRC 60…65. Большое внимание уделяют отделке роликов после закаливания. У роликов рабочая поверхность должна быть на 1-2 класса шероховатости выше, чем у накатываемой детали. У накатывающих и заходных поверхностей роликов Ra < 0,10 мкм, у трущихся поверхностей роликов Rq < 0,40 мкм, у посадочных негрущихся поверхностей роликов Ra < 0,80 мкм. Шлифование, полирование и доводку наружного профиля следует производить на специальных оправках в центрах. Радиальное биение роликов допускается не более 0,03 мм. Превышение этого допуска ведет к волнистости накатываемой поверхности. Рациональная конструкция роликов в сборе показана на рис. 2.6.

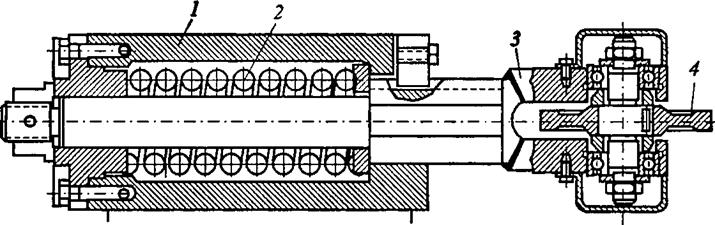

По характеру нагружения накатных роликов обкатывающие приспособления подразделяют на механические (пружинные), пнев-

|

Рис. 2.6. Общий вид накатных роликов в сборе с коническим (а) и игольчатым (6) подшипниками: 1 — ось; 2 — вилка (державка); 3 — ролик; 4 — стопорное кольцо; 5 — конический подшипник; 6 — крышка; 7 — гайка; 8 — игольчатый подшипник; 9 — шарикоподшипник |

матические, гидравлические и комбинированного действия (пнев — могидравлические, пневмопружинные и т. д.). В зависимости от размеров и конфигураций деталей могут применяться приспособления с одним, двумя или тремя (реже с четырьмя) накатными роликами (рис. 2.7—2.13).

Приспособления с пружинной системой нагружения характеризуются простотой изготовления и независимостью привода, но им присущи и недостатки: низкая точность контроля обкатывающей силы

|

Рис. 2.7. Однороликовый накатник: 1 — цилиндр; 2 — пружина; 3 — державка; 4 — ролик |

|

|

(по осадке тарированной пружины); сложность обеспечения постоянной силы обкатывания конических фасонных поверхностей и галтелей валов, так как дополнительное радиальное перемещение ролика (осадка пружины) вызывает увеличение силы обкатывания; сложность автоматизации процесса обработки.

Пневматические приспособления в условиях массового и серийного производства наиболее приемлемы, так как для питания привода позволяют использовать централизованную систему подачи сжатого воздуха. Недостаток пневматического привода — его относительная громоздкость, когда требуется создать большие силы при небольшом давлении в сети сжатого воздуха.

|

Гидравлические приспособления, в отличие от пневматических, обладают большей компактностью при создании высоких рабочих сил. Однако для работы гидравлической системы приспособления требуется отдельная насосная станция. Основной недостаток гидравлических устройств — сложность конструкции и большие затраты на изготовление.

К общим достоинствам пневматических и гидравлических приспособлений относятся: удобство контроля и регулирования рабочей силы обкатывания по показаниям манометра; возможность бы-

|

строго нагружения (в начале рабочего хода) и разгружения (в конце рабочего хода) деформирующих роликов; универсальность приспособлений, т. е. возможность обработки деталей различной формы (цилиндрической, конической, фасонной) и широкий диапазон регулирования рабочих размеров; возможность автоматизации.

Однороликовые приспособления по конструкции являются наиболее простыми и дешевыми. Приложение усилия накатывания к детали одностороннее, полностью передается станку, в суппорте которого приспособление обычно укрепляется как резец. Большие усилия накатывания однороликовыми приспособлениями применять нельзя из-за опасности искривления детали или быстрого изнашивания направляющих и подшипников шпинделя станка. Область применения однороликовых накаток — сглаживающая обработка, упрочнение галтелей, а также упрочнение деталей больших размеров.

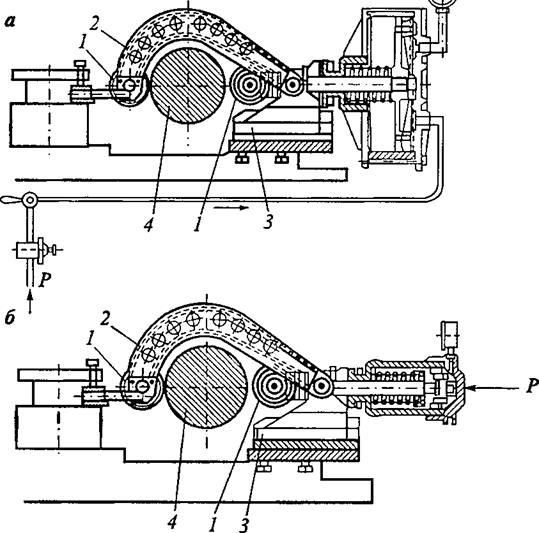

В двухроликовых приспособлениях усилие накатывания при работе не передается на шпиндель и направляющие станка, а уравновешивается внутри самой конструкции приспособления. Недостаток

|

|

|

Рис. 2.13. Двухроликовые пневматические (я), гидравлические (б) и пружинные (в) накатные приспособления: 1 — накатные ролики; 2 — скоба; 3 — головка; 4 — деталь |

двухроликовых приспособлений — возникновение изгибающих моментов при несоосной установке роликов и обрабатываемой детали, в результате чего под действием неуравновешенных сил деталь отжимается вверх или вниз, что нарушает жесткость системы станок—приспособление—деталь и резко ухудшает условия протекания процесса обработки.

Трехроликовые приспособления более сложные и трудоемкие в изготовлении, чем одно — и двухроликовые, однако они лишены недостатков последних, что обеспечило им широкое применение в промышленности. В этих приспособлениях ролики расположены относительно друг друга под углом 120°, с равномерным распределением усилия на все три ролика или с повышенной нагрузкой на один из них (упрочняющий ролик) и с пониженной нагрузкой на остальные два ролика (сглаживающие ролики). Трех — и четырехроликовые приспособления применяют для сглаживающего накатывания тонких труб и других изделий небольшого диаметра и большой длины взамен полирования.

К основным параметрам режима обкатки относятся: усилие накатки, осевая подача ролика на один оборот детали, скорость обкатки, число проходов. От параметров режима зависит шероховатость поверхности, глубина наклепанного слоя, степень упрочнения, физические свойства материала, производительность обработки.

Существенное влияние на глубину наклёпанного слоя и на повышение твердости поверхностного слоя оказывают усилие на ролик, размеры и геометрия ролика, диаметр накатываемой детали, свойства материала.

Усилие накатки зависит от структуры, твердости, пластичности материала, конструкционных особенностей деталей, исходной шероховатости, а также конструкции и геометрии применяемого инструмента. Усилие накатки должно быть минимальным, при котором достигается требуемая точность размера и шероховатость поверхности. Слишком малое давление роликов не обеспечивает полного смятия выступов исходного микропрофиля поверхности. В этом случае требуемую шероховатость получают лишь при повторном процессе, что снижает производительность обработки.

Усилие накатки влияет на рост поверхностной твердости детали. При накатывании деталей диаметром 60 и 100 мм роликом с профильным радиусом р = 5 мм с ростом усилия накатки до Р ~ 15 кН происходит повышение твердости. Дальнейший рост усилия приводит к снижению поверхностной твердости (рис. 2.14). Исследования влияния усилия накатки на глубину наклепа, проведенные на деталях из стали 45 диаметром 60, 100,140 и 180 мм при обкатывании двухроликовым пневматическим приспособлением роликом диаметром 100 мм с различными радиусами р = 5,12 и 24 мм, показали (рис. 2.15), что при обкатке роликами с различными профильными радиусами р можно при одном и

том же усилии накатки получить различную глубину наклёпанного слоя t. Изменение диаметра детали оказывает меньшее влияние на глубину наклёпанного слоя, чем усилие обкатки и профильный радиус ролика.

Анализируя характер кривых (рис. 2.14,2.15), можно отметить, что профильный радиус ролика оказывает более существенное влияние на интенсивность повышения поверхностной твердости, чем на глубину наклёпа. Особенно часто это наблюдается при малых усилиях обкатки. При одинаковом давлении на ролик глу-

Анализируя характер кривых (рис. 2.14,2.15), можно отметить, что профильный радиус ролика оказывает более существенное влияние на интенсивность повышения поверхностной твердости, чем на глубину наклёпа. Особенно часто это наблюдается при малых усилиях обкатки. При одинаковом давлении на ролик глу-

|

t, мм

Рис. 2.15. Зависимость глубины наклёпанного слоя от усилия накатки Р:

а — детали диаметром 60 и 100 мм; б — детали диаметром 140 и 180 мм; 1, Г —

профильный радиус ролика р = 5 мм: 2, 2′ — р = 12 мм; 3,3′ — р = 24 мм

бина наклёпа значительно увеличивается с уменьшением профильного радиуса ролика. Целесообразно применение роликов с небольшими профильными радиусами до возможного малого диаметра. В этом случае можно обойтись меньшими давлениями на ролик, а накатывающее приспособление получается легче.

Подача ролика может быть радиальной и осевой. Наилучшее качество поверхности достигается при обработке с радиальной подачей, однако на практике детали обкатывают обычно с осевой подачей. При работе одним роликом рекомендуемый диапазон подач: 0,1… 0,3 мм/об детали — при обкатке роликом со сферическим контуром; 0,2…0,6 мм/об детали — при обкатке роликами с цилиндрическим пояском. Подачу можно увеличить, применив многороликовые приспособления или конические ролики большого диаметра. При обработке с подачами, меньше оптимальных значений, может происходить перенаклеп поверхности, так как увеличивается число циклов нагружения более допустимого.

Независимо от материала и соотношения диаметра ролика и обкатываемой детали осевую подачу 5р, обеспечивающую необходимую шероховатость поверхности можно рассчитать по формуле

где р — профильный радиус ролика.

где р — профильный радиус ролика.

На глубину наклепанного слоя и на повышение поверхностной твердости подача ролика не оказывает почти никакого влияния (рис. 2.16).

Число проходов ролика не оказывает существенного влияния на глубину наклёпанного слоя (рис. 2.17). Поверхностная твердость возрастает после двух проходов ролика. При дальнейшем увеличении количества проходов она увеличивается незначительно. Повторные проходы мало влияют на шерохо

ватость поверхности и могут производиться в зависимости от тех задач, которые ставятся при применении обкатки.

При упрочняюще-сглаживаю — щих режимах обкатки первый проход позволяет полностью деформировать неровности от предыдущей поверхностной обработки и получить шероховатость в пределах восьмого класса чистоты. Повторные проходы приводят к незначительному понижению шероховатости поверхности.

При упрочняюще-сглаживаю — щих режимах обкатки первый проход позволяет полностью деформировать неровности от предыдущей поверхностной обработки и получить шероховатость в пределах восьмого класса чистоты. Повторные проходы приводят к незначительному понижению шероховатости поверхности.

Это незначительное повышение наблюдается до трех проходов, а затем приводит к резкому повышению шероховатости, к шелушению поверхности детали.

При сглаживающих режимах повторный проход приводит к более заметному повышению класса чистоты поверхности (примерно на один класс), за счет дополнительного деформирования неровностей, полученных от предварительной обработки. Обкатка более чем в два-три прохода ролика допускается, как исключение, например, при обработке маложестких деталей или при низком качестве предварительной обработки.

Скорость обкатки особенно не влияет на шероховатость и другие характеристики поверхностного слоя и ограничивается тепловыми явлениями, допустимым биением инструмента, жесткостью и точностью применяемого оборудования. Поэтому для повышения производительности процесса рекомендуется выбирать максимально возможную скорость обкатки. Обычно она составляет 20… 200 м/мин. Дальнейшее увеличение скорости сопровождается возникновением вибраций и динамических нагрузок, что может приводить к увеличению шероховатости поверхности, снижению точности и т. д.

На рис. 2.18 представлена номограмма зависимости силы обкатки Р от диаметра ролика £>р, профильного радиуса ролика р и диаметра детали £>д для стали марки 20 (НВ = 140). Для сталей с другой твердостью усилия, найденные из номограммы, умножаются на коэффициенты (Ар) (табл. 2.1).

|

Таблица 2.1 Значение переводного коэффициента Кр

|

|

Ориентировочные данные о влиянии технологических факторов обкатки роликами на качество поверхности деталей, изготовленных из углеродистой стали, приведены в табл. 2.2.

|

Таблица 2.2 Влияние режима обкатки на качество поверхности детали

|