В данной главе приведен краткий обзор работ советских и зарубежных авторов по рассматриваемому вопросу. Систематизация этих работ, в которых даны методика исследования и математическая интерпретация экспериментальных данных, позволит судить о состоянии вопроса в целом.

Рассматриваемые работы посвящены описанию микрорельефа поверхности шлифовальных кругов с использованием аппарата теории вероятности и математической статистики в случае круглого шлифования (высокие скорости резания), хонингования (средние скорости резания) и доводки свободным абразивом (малые скорости резания).

Микрорельеф поверхности круга изучается в зависимости от методов правки и режимов шлифования, зернистости и концентрации абразивных зерен на статических и динамических моделях с отражением реальных условий шлифования.

Сравнивая эти работы, можно увидеть позитивные стороны установившейся практики анализа взаимодействия PC шлифовальных инструментов с обрабатываемыми материалами, а также недостатки методических приемов и упрощений, допускаемых при изучении процессов таких взаимодействий.

А. Н. Резников [73—75] при исследовании вопросов теплофизики шлифования исходил из законов случайного распределения зерен эллипсовидной формы в ПС абразивных инструментов.

Закон распределения размеров зерен в круге принимается им аналогичным закону (1.3), но отличается от последнего центром группирования и среднеквадратичным отклонением в связи с изменением зернового состава круга в процессе прессования по сравнению с зерновым составом исходного порошка:

В процессе изготовления любое зерно из алмазного порошка может оказаться в любом месте алмазоносного слоя инструмента, т. е. расположение данного зерна на том или ином расстоянии по отношению к рабочей поверхности круга имеет одну и ту же вероятность.

Если обозначить через а0 соотношение между площадями сечения зерна и площадью круга, проведенного через наибольший размер этого сечения как через диаметр (по измерениям а„ да да 0,5 0,6), малая полуось эллипса, к которому приведены кон

туры сечения зерна, будет равна а = а0х, так как аш = су, [см. формулы (1.1) и (1.2)].

Концентрация алмазов в круге может быть выражена через соотношение

Если объем алмазов тш составляет V4 объема алмазоносного слоя круга w, то, как следует из формулы, концентрация, /(=100%.

Общее количество зерен всех размеров в единице объема алмазоносного слоя круга определяется сопоставлением двух выражений — через закон распределения (формула 3.1) и через концентрацию

Здесь N — общее количество зерен в круге; функция под интегралом — закон распределения объемов зерен.

Поскольку появление зерен за пределами ±3^ от центра группирования имеет малую вероятность, можно перейти к пределам

—со и +оо. Учитывая выражение w (х) по формуле (1.1) и вычисляя интеграл, А. Н. Резников получает

—со и +оо. Учитывая выражение w (х) по формуле (1.1) и вычисляя интеграл, А. Н. Резников получает

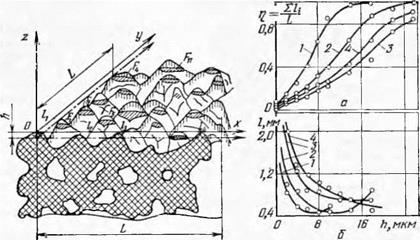

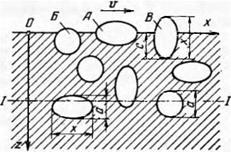

Для расчета количества зерен, располагающихся на единице рабочей поверхности кру — Рис. 44. Схематизация расположения зе — га> определяется вероятность рен в круге. пересечения зерен любой по

верхностью (плоскостью), эквидистантной рабочей поверхности (плоскости круга).

Для упрощения расчетов А. Н. Резников принимает три вида расположения зерен на высоте алмазоносного слоя (рис. 44): параллельно оси х (тип А), параллельно оси у (тип Б) и параллельно оси z (тип В). Появление зерен любого типа равновероятно, т. е. вероятность появления каждого из них равна Vs.

Вероятность того, что любая плоскость I—/, в том числе и рабочая поверхность круга, пересечет зерно типа А, размер которого находится в пределах от х до х + Ах, определяется произведением

трех вероятностей: | х ^ х 1/ W <Д. Первая определяет вероят — 124

ность того, что зерно окажется типа А; вторая — вероятность того, что зерно, имеющее малую ось размером а, расположенное в алмазоносном слое толщиной h, будет пересечено данной плоскостью; третья — вероятность наличия в круге зерен, большая ось которых имеет размер от х до х + dx.

Для всех зерен, размер которых находится в пределах от х

до х -f — dx, вероятность пересечения будет равна ^ + — g — X

X у (x)dx. Для всех зерен, размер которых находится в пределах от Xmi„ ДО Хтах (уСЛОВИе ОТ — ОО ДО + оо), ВерОЯТНОСТЬ ПЄрЄСЄЧЄНИЯ рабочей поверхностью круга равна

=

Общее номинальное количество зерен, располагающихся на 1 мм2 рабочей поверхности,

где 5 — площадь рабочей поверхности круга.

После подстановки значения nw по (3.4) и а„= | аш, а также решения интеграла для Р0

где п0 — номинальное количество зерен, располагающихся в среднем на 1 мм2 рабочей поверхности круга; дг, — центр группирования зерен различных размеров в порошке, который связан с номинальным (паспортным) размером зерна хн ; хх = 6jXH; о — среднеквадратическое отклонение размеров зерен о = с^х„.

Подставляя значения х1 и о в формулу (3.5), можно получить

![]() (2«0 + 1) А

(2«0 + 1) А

200лашх2 (с2 + 3ф

Для алмазных кругов на основании экспериментов и обработки литературных данных ориентировочно принято сх ~ 0,77; сг ~ » 0,105; а0 = 0,6; аш = 0,36 и

![]() (3-7)

(3-7)

В связи с неизбежной потерей зерен из-за шлифования и правки фактическое количество зерен на поверхности круга будет меньше номинального п0.

Зерно данного размера х может размещаться по высоте как угодно по отношению к любой поверхности. Следовательно, любое значение глубины заделки зерна сд в пределах размера а (для зерен типа А) имеет одну и ту же вероятность. Аналогично равновероятна

глубина заделки св в пределах размера а (для зерен типа Б) и глубина заделки с в в пределах размера х (для зерен типа В). Обозначив через ех отношение глубины заделки зерна к его размеру по высоте в направлении, перпендикулярном к рабочей поверхности круга, можно получить для зерен типов А, Б, С соответственно

|

|

Величины еа, єб и ёв одновременно равны вероятностям появления зерен, имеющих заделку не более чем Са, Сб, Св. При некотором критическом значении ек зерно не может удерживаться в PC круга. Следовательно, все зерна, например типа А, для которых в данный момент времени еа < ек, выкрошатся и покинут круг.

Вероятность того, что одновременно произойдут четыре события: зерно будет типа А; оно будет пересечено рабочей поверхностью круга; это зерно будет иметь заделку, меньшую или равную критической ек; размер зерна будет находиться в пределах от х до х + dx, может быть рассчитана по формуле вероятности совместных событий

Рассчитывая далее аналогично элементарные вероятности для зерен типов Б и В, суммируя эти вероятности и интегрируя в пределах от— оо до +оо, получаем возможность рассчитать вероятность и общее количество зерен, покинувших круг на 1 мм2 его рабочей поверхности:

откуда п„ = п0ек.

Количество оставшихся зерен и видимых на 1 мм2 рабочей поверхности круга

По данным Д. Н. Резникова, ек = 0,2 ч — 0,7. Меньшие значения наблюдаются для меньших зернистостей и на металлической связке, большие — для крупных зерен на бакелитовой связке.

Практически значение ек определяют, сравнивая значение п„, рассчитанное по формулам (3.6) или (3.7), со средним количеством зерен, видимых на 1 мм2 поверхности круга при рассмотрении ее под микроскопом.

В резании будет участвовать еще меньшее, чем пв, количество зерен, так как вершины зерен расположены на различном расстоянии от наружной поверхности круга и только часть зерен попадает в слой, ограниченный глубиной резания.

Если провести наружную поверхность круга через наиболее выступающее зерно (рис. 45 — зерно типа В размером хтах), то наибольший вылет определяется коэффициентом Ej, так как зерна, имеющие вылет больший, чем Ащах = (1 — Єі)Хтах, ПОКИНуТ Круг.

Вершины всех остальных зерен, как показано на рис. 45, расположатся между А = О И А = Атах.

|

Размер А определяется, по-видимому, случайными причинами. Поэтому распределение у (А) от 0 до Атах с достаточной надежностью можно описать кривой нормального распределения со сред-

неквадратичным отклонением а0 =» —g— и центром группирования А

Вероятное количество вершин зерен, располагающихся от А = 0 до

![]()

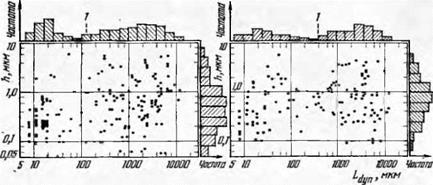

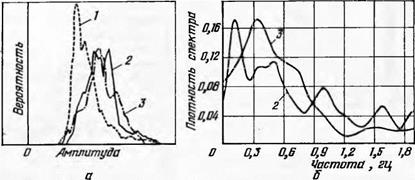

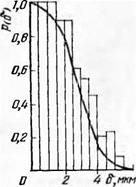

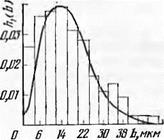

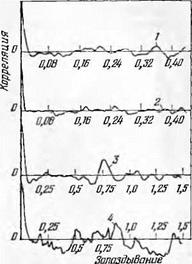

На рис. 46 приведены значения функции Р (А) в зависимости от отношения А/Дтах, а на рис. 47 — кривые, полученные Л. И. Граб- ченко, изучавшим экспериментальным путем [30] частоту появления зерен по глубине их залегания А от наружной поверхности кругов. Далее в работе [74] указывается, что идентичность кривых, приведенных на рис. 46 и 47, очевидна. Она будет еще нагляднее, если кривые, полученные экспериментальным путем, привести к безразмерному виду, как это сделано для закона размещения зерен АСОб (кривая 3 на рис. 47).

Вместе с тем кривые, полученные экспериментальным путем, отличаются от теоретической кривой в области значений А/Атах, близких к нулю. Опыт показывает, что на наружной поверхности располагается некоторое количество зерен, в связи с чем экспериментальная кривая г (А) несколько смещена влево в системе координат г (А) = / (А/Атах)- Такое смещение вполне закономерно, так как теоретическая кривая Р (А) рассчитана для идеальной поверхности, проходящей через вершины идеализированных зерен, тогда как

экспериментальная кривая учитывает, что вершины зерен скалываются и, следовательно, фактическая наружная поверхность располагается ниже расчетной.

Если не учитывать смещение кривой Р (Д) влево, то при малых глубинах шлифования t можно допустить погрешность в определении Р (А) (в 2—3 раза), а это приведет к неправильному представлению о количестве активно работающих зерен.

|

Сдвинув теоретическую кривую Р (А) влево так, чтобы при А/Лпюх ее ордината составляла примерно 2% полного значения A/Ama* = 1, можно получить кривую, представленную на рис. 48.

Рис. 47. Экспериментальные данные о частоте появления вершинок зерен г в зависимости от глубины залегания от наружной поверхности алмазного круга Д: 1 — АС06, К = 200%; 2 — АС025, К = 200%; 3 — АС06. К = 200%; в безразмерном

виде Р (Д) к ) (Д/ДПШХ)

Рис. 48. График для расчета вероятного количества зерен шлифовального круга,

участвующих в резании.

Здесь по оси абсцисс отложено отношение глубины резания t к расчетному значению Атах, по оси ординат — относительное количество активных зерен в общем количестве п.

Количество режущих зерен на каждом 1 мм2 поверхности круга

Значения пр могут быть определены и другими путями, в частности экспериментальным. Так, например, по данным С. Г. Редько 171 ], количество рабочих зерен составляет пр = (0,1 — 0,12) п0. Эксперименты по определению пр позволяют скорректировать рас

четные методы (в том числе и теоретико-вероятностный) определения количества зерен, активно участвующих в резании.

С. А. Попов [67, 70] провел исследование по изучению рельефа режущей поверхности абразивных инструментов из синтетических алмазов и КНБ, а в соавторстве с Л. С. Соколовой [70] — изучение рельефа шлифовальных кругов из электрокорунда, отличающихся содержанием основной фракции и формой абразивных зерен.

Для оценки геометрии рельефа поверхности кругов был использован метод профилографирования [69] алмазной иглой с радиусом округления 10 мкм, углом при вершине 55° (игла отличалась от

|

Рис. 49. Рельеф режущей поверхности абразивного инструмента. Рис. 50. Изменение коэффициента длины контактной линии профиля (а) и сред, него шага между неровностями (б) по высоте рельефа алмазных кругов на металлической связке М5 с алмазами разных марок зернистостью 100/80: / — АСО: 2 — АСР; 3 — АСВ: 4-А. |

стандартных игл меньшим значением угла при вершине конуса, что позволяло зафиксировать большее количество элементов рельефа). При обработке профилограмм базовая длина измерений принималась 80 мм. Горизонтальное увеличение было 135, вертикальное ■— 1800, что позволяло исследовать верхнюю часть профиля с глубиной до 50 мкм.

Высота рельефа в отдельных точках режущей поверхности является случайной функцией двух координат выбранной точки плоскости, касательной к номинальной поверхности абразивного инструмента (рис. 49)

Статистические параметры случайного однородного поля можно вычислить для одной реализации при достаточно большой площади поля. Вместо средних параметров по площади достаточно рассматривать средние значения по какому-либо сечению поля (профиль поля), например вдоль оси х.

Кривую профиля рельефа поверхности, отражающую зависимость высоты неровностей профиля от абсциссы профиля, можно рассматривать как реализацию случайного процесса. Это позволяет произвести вероятностный расчет суммарной длины 2/(- кусков, вырезанных профилем на горизонтальной прямой на высоте Z над средней линией профиля. Величина 2/(- есть сумма многих случайных кусочков, и при достаточно длинной трассе, на которой умещается несколько десятков гребней, можно указать пределы, в которых с заданной надежностью лежат значения 2/,-. Экспериментальное исследование рельефа методом профилографирования режущей поверхности алмазной иглой впервые было выполнено в 1956— 1958 гг.

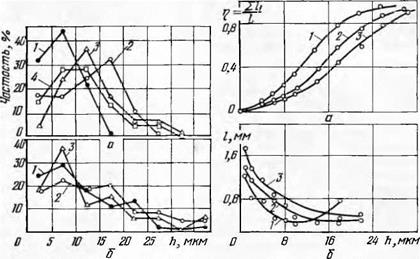

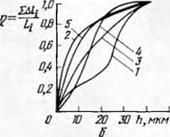

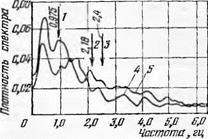

На рис. 50 показаны кривые изменения коэффициента длины контактной линии профиля и среднего шага между неровностями (зернами) по высоте рельефа алмазных кругов на связке М5 с алмазами разных марок: синтетическими АСО, АСР, АСВ и природными А зернистостью 100/80. Поверхность кругов профилографиро — валась в опыте непосредственно после правки абразивным кругом из карбида кремния зеленого по методу шлифования.

Анализ профилограмм показал, что углубление средней контактной поверхности рельефа, представляющее собой расстояние между базовой линией выступов зерен и средней контактной линией профиля, составило 7 мкм для АСО, 12 мкм для АСР, 17 мкм для АСВ, 15 мкм для А.

Влияние марки алмазов сказалось и на геометрии отдельных зерен (радиусов округления вершин, углов между гранями и ребрами зерен, степени заглубления их в матрице связующего).

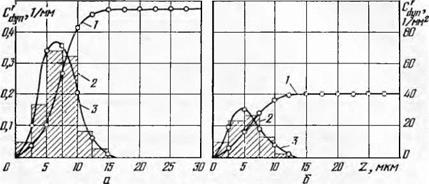

На рис. 51 показаны многоугольники распределения высоты выступания зерна из матрицы (разность уровней между его вершиной и предшествующей ложбиной в связке), а на рис. 52 — рельеф поверхности алмазных кругов на бакелитовой связке Б156. Характер зависимостей такой же, как и для кругов с металлической связкой, однако количественные значения параметров здесь иные. Распределение высоты выступания зерен над бакелитовой связкой в меньшей степени зависит от прочности зерен. Такое различие в распределении высоты выступания зерен связано не только с хрупкостью или прочностью зерен, но и с физико-механическими свойствами связующего: хрупкие зерна, закрепленные в металлической матрице при правке, разрушаются больше, чем в бакелитовой связке.

При применении бакелитовой связки с металлическими и минеральными наполнителями (связка Б156) хрупкие алмазы марки АСО часто оказываются эффективнее более прочных зерен других марок. Уменьшение контактной поверхности рельефа и увеличение среднего расстояния между зернами на поверхности кругов с алмазами разных марок связано с различием в удельной поверхности зерен.

Зерна с меньшей удельной поверхностью слабее удерживаются в ПС связующего, и значительная часть их выпадает при правке режущей поверхности инструмента. Эксплуатационные свойства инструмента в значительной мере зависят от его возможности автоматически поддерживать режущую способность на определенном уровне, т. е. обусловливаются механизмом саморегулирования рельефа режущей поверхности.

Процесс саморегулирования рельефа зависит не только от потенциальных свойств, сохраненных инструментом при его из-

|

Рис. 51. Многоугольники распределения высоты выступания зерен над связующим на поверхности алмазных кругов на металлической М5 (а) и бакелитовой Б156 (б) связках с алмазами разных марок: / — ACO; 2 — АСР: 3 — АСВ; 4 — А Рис. 52. Изменение коэффициента длины контактной линии профиля (а) и среднего шага между неровностями (б) по высоте рельефа алмазных кругов на бакелитовой связке Б156 с синтетическими алмазами разных марок зернистостью 125/100: / — ACO: 2 — АСР; 3 — АСВ. |

готовлений, он связан также с условиями работы: обрабатываемый материал, технологическая среда, режимные факторы, оборудование и т. д.

У кругов на прочных связках (например, бронзовых) процесс саморегулирования рельефа наблюдается только на протяжении некоторого времени после правки, а затем преобладает постепенное сглаживание рельефа. В табл. 12 приведены данные об изменении рельефа поверхности круга с алмазами АСВ 120/100-М1-100% в процессе шлифования твердого сплава Т15К6 на следующем режиме: поперечная подача 0,04 мм/дв. хода, продольная подача 2 м/мин, скорость круга 18 м/сек. Вследствие сглаживания рельефа и увеличения контактной площади коэффициент режущей способности круга снизился в ходе опыта с 41 до 25 мм3/мин — кг, что сопровождалось повышением силы резания почти в 2,9 раза. Отношение тангенци-

Изменение рельефа поверхности круга в процессе

шлифования твердого сплава

|

0 |

< |

8 |

И |

18 |

22 |

|

|

0 (правка) |

0,02 |

0,10 |

0,17 |

0,36 |

0,60 |

0,77 |

|

00 |

0,02 |

0,09 |

0,12 |

0,23 |

0,33 |

0,52 |

|

120 |

0,02 |

0,07 |

0,17 |

0,32 |

0,45 |

0,62 |

|

240 |

0,01 |

0,14 |

0,26 |

0,51 |

0,74 |

0,93 |

|

Коэффициент длины контактной линии профиля при разном |

|

Съем твердо — углублении секущей прямой, мкм го сплава, г_____________________________________________________ ______________________________________ |

альной составляющей силы резания к нормальной — коэффициент трения — царапания — возрос с 0,35 до 045.

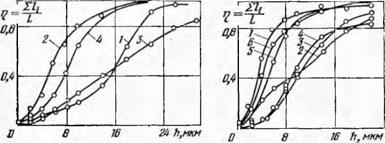

Изменение рельефа зависит от физико-механических свойств обрабатываемого материала. На рис. 53 показано изменение коэффициента длины контактной линии профиля круга АСВ 100/80 непосредственно после правки по методу шлифования и после сошлифо- вывания 150 г разных материалов: твердого сплава Т15К.6, стали 45 и совместно твердого сплава и стали 45. Режимы шлифования были постоянными: скорость круга 25 м/сек, продольная подача 2 м/мин, поперечная — 0,02 мм/дв. хода. При шлифовании твердого сплава происходит значительное заглаживание рельефа, при шлифовании стали 45 — истирание связующей матрицы. Удельный расход алмазов в условиях эксперимента составлял для сплава Т15К6 0,52 мг/г, для стали 45 3,7 мг/г, для сплава Т15К6 + сталь 45 94 мг/г. Интересно отметить, что сила резания не оставалась постоянной. Например, нормальная составляющая силы резания за период съема 340 г твердого сплава увеличилась с 4 до 7,8 кГ; за период шлифования стали 45 она снизилась с 8 до 6 кГ, а при совместной обработке сила резания колебалась около среднего значения, равного 6,5 кГ.

Изменение зернистости алмазных кругов от 125/100 до 63/50 часто не оказывает значительного влияния на рельеф круга и его контактную поверхность. Однако, если сравнивать зернистости в более широком диапазоне, то можно увидеть, что различие в рельефе поверхности становится значительным (это проявляется при шлифовании). Установлено, что круги, обладающие большей поверхностной пористостью, имеют более высокие режущие свойства, а мелкозернистые круги с малой высотой выступания зерен из связки обеспечивают меньшую шероховатость поверхности.

Наблюдаемые явления связаны не только с величиной зерна. Они в значительной мере обусловлены толщиной слоя связующего между отдельными зернами. О толщине мостиков связки можно судить, если рассмотреть идеализированную модель расположения зерен со средним диаметром d в матрице по схеме гранецентриро-

ванного куба. В этом случае минимальная толщина С межзеренно — го слоя определяется формулой

C = d(|/-^~1), (3.13)

где V в — объемная доля абразивных зерен в матрице; d — средний диаметр зерна, идеализированного в виде шара.

При увеличении концентрации алмазов и уменьшении зернистости уменьшается толщина мостиков связки. При переходе от 50% — ной к 200%-ной концентрации алмазов толщина мостиков связки уменьшается в 5,8 раза, а объемное содержание алмазов возрастает в 4 раза (с 0,125 до 0,5). Это отражается на рельефе поверхности.

|

Рис. 53. Изменение коэффициента длины контактной линии профиля круга АСВ 100/80 на металлической связке М5-8 после правки (1) и шлифования твердого сплава Т15К6 (2), стали 45 (3) и Т15К6 + сталь 45 (4) (высота пластинок 1 : 0,5). Рис. 54. Изменение коэффициента длины контактной линии профиля по высоте рельефа поверхности эльборового круга Л 125/100 (Л 16) на связке КБ после правки (1) и шлифования стали Р18 (2); стали ШХ15 (3); стали 45 (4); сплава Т15К6 (5); сплава Т15К6 + сталь 45 (6). |

Так, для круга зернистостью АСВ 100/80 на связке М5-5 средний шаг между зернами на фиксированном уровне 4 мкм, отсчитываемом от уровня наиболее выступающих зерен при концентрации алмазов 50, 100, 150, 200% соответственно составлял 1,60 1,28, 0,85 0,67.

Значение измеренного среднего шага между активными элементами зерен, расположенньми на верхних уровнях рельефа, в 5—10 раз больше тех значений, которые приводятся некоторыми исследователями, отождествляющими расположение зерен в объеме матрицы с расположением зерен на поверхности круга.

На рис. 54 показано изменение рельефа поверхности эльборового круга Л 125/100 (Л16) на связке КБ после правки и шлифования различных металлов.

Различие в режущих свойствах и износостойкости связано с механическими свойствами зерен эльбора: алмазные зерна более стойки к излому и хрупкому разрушению, чем зерна эльбора. При правке эльборового круга по методу шлифования абразивным кругом происходит интенсивное заглаживание режущих элементов •зерен вследствие их хрупкого разрушения (рис. 54, кривая 1). Аналогичные явления наблюдаются при обработке твердого сплава, керамики, твердого сплава со стальной подложкой (кривые 5, 6).

При обработке стали рельеф абразивной поверхности существенно меняется: режущие зерна выступают из связки, фактическая контактная поверхность круга уменьшается, а углубление средней контактной поверхности увеличивается более чем в 2,5 раза.

Подобное саморегулирование рельефа связано с физико-механическими свойствами эльбора, с характером хрупкого разрушения

|

Таблица 13 Характеристика рельефа поверхности абразивных кругов из неизометричных и изометричных зерэн

|

зерен, прочностью соединения с матрицей связующего и взаимодействием их с обрабатываемым материалом.

Для выявления влияния формы абразивного зерна на рельеф режущей поверхности кругов было проведено разделение на виброплоскости исходного зерна белого электрокорунда зернистостью № 40 по форме. Были выбраны три группы зерен: изометричные, неизометричные и пластинчато-игольчатые. Из этих зерен изготовлены абразивные круги ЭБ40СМ1К5. Содержание основной фракции зерен в кругах составляло 50—60%.

Рельеф режущей поверхности кругов ЭБ40СМ1К5 из различных по форме групп зерен после правки их алмазным карандашом характеризовался параметрами, приведенными в табл 13, из которой видно, что существенной разницы в рельефе поверхности кругов из неизометричных и изометричных зерен не обнаружено. Рельеф кругов с пластинчато-игольчатыми зернами отличается большей контактной площадью на определенном уровне и меньшими средними шагами между зернами.

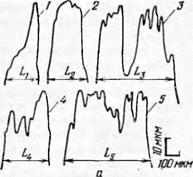

Анализ профилограмм рельефа поверхности кругов показал, что профиль отдельных зерен не является однотипным. Наиболее характерные формы профилей отдельных зерен представлены на рис. 55, а. Профили 1 и 2 можно рассматривать как одновершинные с разной величиной радиуса округления вершины; профили 3, 4

|

|

и 5 имеют на активных элементах зерен по несколько вершин разной высоты и степени округления граней и ребер. Это отражается на изменении относительной контактной площади по мере внедрения зерен в обрабатываемый материал (рис. 55, б).

Рис. 55. Геометрия абразивных зерен на режущей поверхности шлифо-

вального круга ЭБ40СМ1К5:

а — профили отдельных абразивных зерен (L£- — базовая/длина профилей зерен /,

2, 3, 4 и 5); 6 — кривые изменения коэффициента длины контактной линии про-

филя зерен от их высоты.

На рис. 56 приведены эмпирические кривые распределения радиусов округления вершин зерен на режущей поверхности шлифовальных кругов ЭБ40СМ1К5 из зерен различной формы. Около 55— 60% зерен имеют радиусы округления вершин менее 50 мкм, 10—

18% зерен — 50—100 мкм. Кривые распределения радиусов округления вершин зерен, построенные с интервалом 50 мкм (рис. 56, а), практически сливаются между собой, что свидетельствует о незначительном влиянии формы зерна. При анализе геометрии вершин зерен, имеющих радиус округления 5—50 мкм (рис. 56, б), было установлено, что изометричные и неизометричные зерна имеют 31—35% (17—22% общего числа) вершин с радиусами округления до 10 мкм, а пластинчатые зерна имеют около 40% (23% общего числа) таких вершин.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

мальной и тангенциальной составляющей силы резания (около 14 и 19% соответственно) по сравнению с обычными кругами, имеющими 45%-ное содержание основной фракции.

Таким образом, выполненное экспериментальное исследование позволило установить, что регулированием однородности зернового состава и введением классификации зерен по форме и на вибро — плоскости можно в определенных пределах изменять некоторые геометрические параметры рельефа режущей поверхности шлифовальных кругов и тем самым влиять на режущие свойства кругов.

Регулированием формы абразивных зерен можно изменять разновысотность вершин зерен и тем самым степень заглубления их на режущей поверхности кругов.

Повышение степени однородности зернового состава шлифовальных кругов ЭБ40СМ1К5 сопровождается уменьшением контактной площади рельефа поверхности кругов и увеличением среднего расстояния между зернами, что способствует повышению режущих свойств кругов.

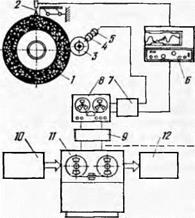

С. Г. Редько и А. В. Королев [72] для изучения распределения • абразивных зерен на рабочей поверхности шлифовального круга измеряли расстояние между вершинами зерен (в радиальном направлении круга) с помощью микроскопа. Круг закреплялся в шпинделе плоскошлифовального станка, на столе которого помещался микроскоп таким образом, чтобы горизонтальная нить микрометра с помощью поперечного перемещения стола устанавливалась параллельно образующей круга. Последний поворачивался на шпинделе до тех пор, пока в поле зрения микроскопа не попадала отчетливо просматривающаяся вершина какого-либо зерна.

Горизонтальная нить окулярного микрометра совмещалась с этой вершиной, после чего снималось показание. Затем шлифовальный круг медленно поворачивался до появления вершины следующего зерна, снова снималось показание и т. д.

Так, на измеряемом участке круга определялось положение вершин всех последовательно расположенных зерен относительно точки ^’отсчета, а затем вычислялось их расстояние до наиболее выступающего зерна, обнаруженного при измерении. Этот способ измерения не имеет недостатков, свойственных существующим способам измерения расположения абразивных зерен. Например, при измерении с помощью стереограмметрических приборов характер расположения зерен значительно искажается вследствие кривизны периферии шлифовального круга. При измерении методом ощупывания возникают значительные погрешности в связи с тем, что ощупывающая игла скользит не по вершинам режущей части зерен, а по их боковым сторонам, причем из-за кривизны режущей части зерен вероятность попадания иглы в различные точки вершины зерна по высоте неодинакова.

Погрешность П измерения данным способом обусловливается глубиной Т резкого изображения зерна, зависящей от свойств применяемого оптического устройства, которую можно определить

путем многократного ввода одного и того же зерна в поле зрения микроскопа. /

|

|

На рис. 58 показано взаимное расположение абразивного круга и микроскопа. Истинное расстояние Н между вершиной выступающего и любого другого зерна Н — h cos а, где h—измеренное расстояние; а — угол, под которым рассматривается измеряемая поверхность. Погрешность измерения в этом случае П = +Т sin а. Для уменьшения погрешности угол ос нужно выбирать возможно

Рис. 59. Частота 2Z появления вершин абразивных зерен в зависимости от глу-

бины Н их залегания на рабочей поверхности круга 24А40СМ2К после правки

твердосплавным роликом с продольной и поперечными подачами:

Л — 6’hqh = 0,005 мм, Но — 28 мкм, k = 2,5; 2 — £’лоп = 0.015 мм, Н0 — 48 мкм. k = 2; 3 — = 0.04 мм, Н0 = 72 мкм. k — ,Ь: 4 — иранка алмазным карандашом. <S’Iip —

= 0,48, м/мин, 5поп = 0,015 мм, Нп в 48 мкм. k = 1.5.

меньшим, но так, чтобы вершины глубоко залегающих зерен не перекрывались выступающими зернами. Это условие будет соблюдено, если tg ос >> HmaJl. Здесь Нтах — максимальное расстояние между вершинами зерен в радиальном направлении на измеряемой поверхности круга; I — расстояние между зернами, измеренное по дуге окружности шлифовального круга. Тогда поле зрения d микроскопа ДОЛЖНО быть d > Ділах/cos а. Для улучшения видимости вершин зерен нужно иметь направленный боковой источник света, а также покрыть измеряемую поверхность круга черной краской. При измерении с помощью микроскопа МИС-11 с объективом ОС-41 I максимальная погрешность не превышала ±4 мкм.

После каждой правки круга методом врезания производилось шлифование образцов из стали ШХ15 твердостью 61HRC. При глубине шлифования 0,02 мм на длине 6 мм производили 50 проходов; охлаждение — 2%-ный содовый раствор. Измерения проводились в четырех положениях круга (по 50 в каждом положении), а затем подсчитывалось среднее количество зерен на данной глубине, ■отсчитанной от наиболее выступающего зерна.

На рис. 59 показана полученная по результатам измерения функциональная зависимость распределения зерен на рабочей поверхности круга 24А40СМ2К после правки его твердосплавным роликом при Snp = 0,48 м/мин и Sn0n = 0,005 (кривая 1), 0,015 (кривая 2) и 0,04 мм двойного хода (кривая 3), а также после правки его алмазным карандашом Н-8 при Snp = 0,48 м/мин и Snon = 0,015 мм двойного хода (кривая 4).

Как видно из рисунка, распределение зерен нельзя охарактеризовать разновысотностью Нтах, как это иногда делается, так как при грубой и при более тонкой правке встречаются глубоко расположенные зерна. Наиболее точно распределение зерен можно охарактеризовать глубиной залегания Н0 половины всех измеренных зерен и характером их распределения на этой глубине, который можно записать в виде показательной функции 2Z = аНк Именно эти зерна участвуют непосредственно в резании и формируют обрабатываемую поверхность.

Глубина залегания Н0 половины всех измеренных зерен и показатель степени k зависят от режима и метода правки круга. Чем грубее правка, тем меньше k и тем больше Н0, а следовательно, меньшее количество зерен участвует в резании. При правке алмазом значения Нь и k значительно меньше, чем при правке твердосплавным роликом на тех же режимах. По-видимому, для чистовых и отделочных операций, особенно при малых глубинах шлифования, необходимо рекомендовать правку круга алмазом, так как в этом случае в зоне резания находится гораздо большее количество зерен, чем при правке твердосплавным роликом, и шероховатость шлифованной поверхности получается значительно ниже.

Правка твердосплавным роликом оказывается эффективной при более грубом шлифовании, а также при шлифовании материалов, склонных к прижогам, так как в зоне резания находится меньшее количество зерен. Количество зерен в зоне резания можно эффективно регулировать, применяя различную величину Sn0n правящего инструмента.

Изложенные результаты могут оказаться полезными в практике шлифования при ориентировочном выборе режима и метода правки круга и в теоретических исследованиях; предложенный метод измерения может быть использован для дальнейшего изучения распределения зерен по глубине на рабочей поверхности шлифовального круга и для изыскания наиболее оптимальных режимов и методов правки.

А. В. Королев [41] полагает, что положение произвольного3 зерна размером d, форма которого описывается уравнением (1.10), над уровнем связки равновероятное (рис. 60). Оси прямоугольной системы координат располагаются таким образом; ось Оу — вдоль средней линии профиля неровностей связки, а ось Ох — перпендикулярно к рабочей поверхности. Если и — расстояние выступа зерна от уровня связки, то плотность вероятности этой

величины определяется формулой

Рассеивание диаметральных размеров зерен подчиняется закону Гаусса. Принимается, что распределение ординат профиля связки хс также соответствует нормальному закону с плотностью вероятности

![]()

![]()

(3.15)

(3.15)

где ас — среднеквадратическое отклонение ординат связки.

Вероятность попадания на уровень х вершины зерна с размером d Р (dx) является произведением трех вероят — Рис. 60. Профиль рабочей поверхности ностей:

*бР“ГО р(<ц =PWP(U)P(*j,

где Р (d) — вероятность того, что среди прочих зерен, выступающих над связкой инструмента, окажется зерно размером d Р (и) — вероятность того, что вершина зерна размером d>x при всех прочих условиях окажется именно на уровне х Р (хс) — вероятность такого положения зерна на поверхности связки, при котором создается возможность попадания его вершины на уровень х.

Вероятность Р (d) появления над связкой зерна размером d определяется формулой

На уровень х могут попасть только зерна, для которых справедливо d — х0 > х (зерна 1 и 2 на рис. 60 этому условию не удовлетворяют). Так как ординаты профиля связки распределены по закону Гаусса, то возможность попадания на уровень выступающей вершины зерна размером d определится вероятностью

Наконец, при равномерной величине выступания зерна над местом закрепления в связке вероятность равна Р (и) = d > х.

Таким образом, вероятность попадания вершины зерна размером d > х на уровень х

Суммируя вероятности попадания на уровень х вершин всех выступающих над связкой зерен, можно найти плотность их распределения f (х) по нормали к поверхности инструмента. При большом числе зерен от суммирования можно перейти к интегрированию:

После преобразований, используя обозначения ——— = t, от-

Функция свободного распределения вершин зерен в направлении, нормальном к рабочей поверхности круга, будет

Интегралы в выражениях (3.19) и (3.20) в элементарных функциях не выражаются, и их решения возможны для частных значений do; оа и ас.

Для упрощения вычислений математического ожидания х0 и дисперсии о2 А. В. Королевым предлагается следующий метод. Так как положения вершин зерен независимы друг от друга, а математическое ожидание положения вершины зерна размером d при равновероятной величине выступания над местом закрепления в связке равно d/2, то математическое ожидание положения вершин всех выступающих абразивных зерен

|

(3.21)

|

dI* exp — |

Дисперсия распределения расстояний вершины зерна размером d от места закрепления в связке равна Vi2 d2. Тогда суммарная дисперсия ои этого распределения для всех выступающих зерен найдется по формуле

В соответствии с (3.18) определим

![]() 1

1

Учитывая неровности связки, запишем

ог = -^-(о2 + 4) + о?. (3.23)

Найдем численные значения х0 и а. Средний размер зерен d0 соответствует номеру зернистости абразива, определяемого ГОСТ 3647—59.

После преобразований окончательно автор работы 1411 получил:

Здесь Nb = ob — среднеквадратическое отклонение распре-

a0

деления средних диаметральных размеров зерен.

А. В. Королев указывает, что величина среднеквадратического отклонения ординат поверхности связки а, в формуле (3.23) неизвестна, поэтому в дальнейших расчетах принимается (по данным эксперимента) ос 0,ld0. Подставив это выражение в формулу (3.23), можно найти величину о. Относительные величины сть, аа, аи и о, рассчитанные по данным ГОСТ 3647—59 и формулам (3.20),

(3.21) , (3.23), приведены в табл. 15. Как видно из табл. 15, среднеквадратическое отклонение распределения положения вершин зерен над связкой инструмента слабо зависит от распределения зерен в партии, но в значительной степени определяется их средним размером d0. Это объясняется тем, что превалирующее влияние на распре-

|

Относительные величины среднеквадратнческих отклонений рассеивания размеров ширины зерен аь/do, их диаметральных размеров od/do, величины выступаний над связкой au/do и распределения положения вершин зерен o/do

|

деление вершин зерен оказывает равновероятное распределение ве-1 личин выступания зерен над местом закрепления в связке. ІЕсли бы даже все абразивные зерна, выступающие над связкой инструмента, имели бы форму шаров одинакового диаметра do, то и в этом случае разновысотность зерен вследствие разной глубины их заделки была бы велика, а значение аи в соответствии с формулой

(3.22) составляло бы около 0,29d„, что незначительно отличается от значения аш приведенного в табл. 15, подсчитанного с учетом разноразмерное™ зерен.

Таблица 16

|

Значения плотности вероятности /(X) и функции распределения F(x) выступающих вершин зерен по нормали к рабочей поверхности абразивного инструмента

|

Таким образом, тщательный контроль содержания фракций в партии зерен после их изготовления, а также анализ вытянутости зерен имеют значение только с точки зрения определения среднего — размера зерен, в то время как плотность распределения зерен над связкой инструмента особого значения не имеет.

Из табл. 15 видно, что для большинства случаев можно принимать ad = 0,333d„. При этом соотношении, а также при ас = 0,1 d0 были рассчитаны выражения (3.19) и (3.20), представленные в табл. 16.

![]()

Соотношения (3.19), (3.20) позволяют рассчитать число зерен Zx, находящихся на различном уровне над связкой инструмента. Иногда удобнее за начало координат взять не средний уровень связки, а вершины наиболее выступающих зерен. При ас <; 0,ld0 за пределами х = 1,75dQ находится менее 0,1 % общего числа выступающих зерен.

В процессе обработки даже при тонких режимах в резании участвует более 2% зерен. Следовательно, с погрешностью менее 5% можно принять, что наиболее выступающими являются вершины зерен, расположенные на расстоянии l,75d0 от средней линии профиля связки. При этом если на единице рабочей поверхности аб-

|

Таблица 17 Значения функции распределения вершин абразивных зерен, подсчитанные по формуле (3.20) и по аппроксимирующим выражениям (3.26) и (3.27)

|

разивного инструмента находится Z0 зерен, то на расстоянии h от вершины наиболее выступающих зерен этой поверхности будет находиться Zh зерен:

Zh — ZqF (h), (3.25)

где F (h) — функция распределения вершин зерен, определяемая равенством (3.20), при значениях аргумента h.

В ряде случаев использовать распределение (3.20) крайне неудобно. В этих случаях функцию данного распределения можно

|

Из табл. 17 видно, что формула (3.27) дает лучшее приближение, чем (3.26).

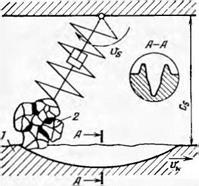

В. Г. Сафронов [77] в работе по исследованию съема металла при алмазном хонинговании стальных закаленных деталей определял высоту алмазных зерен над уровнем связки с помощью интерференционного микроскопа МИП-4. Высоту алмазного зерна находили с точностью до 15 мкм по шкале микрометрического винта фокусировки микроскопа на объект как разность отсчетов, соответ

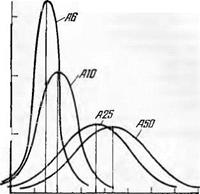

ствующих положению, при котором наблюдается четкая интерференционная картина на вершинах зерен и на поверхности связки. Исследовались рабочие поверхности брусков зернистостью А6, А10, А25 и А50 со 100%-ной концентрацией. Брусками предвари — тельно производилось хонингование посадочного отверстия шестерен из стали 18ХГТ, цементированной и закаленной до п, рр твердости 56—63HRC. Размеры ’ отверстия: длина 34 мм, диаметр 34 мм. Размеры брусков: 10 X X 34 X 1 мм, число брусков 4.

![]()

![]()

![]()

Режим хонингования: окружная скорость и0 = 30 м/мин; скорость возвратно-поступательного движения Пц. п.= 25 м/мин; продолжительность хонингования 60 сек; охлаждение — керосин.

Режим хонингования: окружная скорость и0 = 30 м/мин; скорость возвратно-поступательного движения Пц. п.= 25 м/мин; продолжительность хонингования 60 сек; охлаждение — керосин.

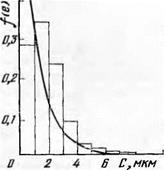

С Как показали измерения, распределение алмазных зерен по высоте над уровнем связки с достаточной степенью точности можно считать нормальным.

Плотность распределения q может быть найдена по формуле

где Н — высота зерен над связкой; Нср — среднее значение высоты зерен над связкой; о — среднеквадратическое отклонение.

|

Таблица 18 Значение параметров Нср и о2 для брусков различной зернистости

|

На рис. 61 представлены кривые Гаусса, построенные по данным измерений. Как видно из графиков, чем больше размер зерен, тем больше средняя высота алмазного зерна над уровнем связки. Пара—* метры Нср и о2 для рассматриваемых брусков приведены в табл. 18.

Количество алмазных зерен на единице рабочей поверхности бруска определялось подсчетом с помощью металлографического микроскопа МИМ-7.

Зерна на поверхности бруска распределены неравномерно. Если принять, что в процессе изготовления брусков положение каждого отдельного зерна в бруске случайно, распределение зерен на поверхности бруска должно соответствовать распределению Пуассона.

Для того чтобы выявить закономерности съема металла при хонинговании, необходимо изучить закономерность процесса царапания металла кристаллами алмаза.

Установлено, что зависимость глубины царапины от усилия внедрения выражается политропическим законом

h = cqm, (3.29)

где h — глубина царапины, мм; q — усилие внедрения, Г; т и с — постоянные величины, определяемые экспериментально.

Как показали предварительные эксперименты, данные, полученные при царапании одним кристаллом определенной формы и ориентации, не могут служить основой для описания процесса массового царапания, имеющего место при хонинговании.

Для того чтобы приблизить условия эксперимента к реальному процессу, производилось хонингование отверстий алмазными брусками с определенной величиной удельного давления. Отверстия, предварительно отполированные, имели геометрически правильную форму.

Хонинговальная головка совершала лишь один двойной ход, что позволяло избежать перекрещивания рисок при скорости вращения v0 = 5 м/мин и скорости возвратно-поступательного движения ов. п. = 12 м/мин. Рельеф поверхности, полученный при царапании, записывался в направлении образующей отверстия на профилографе «Калибр»-ВЭИ. Установлено, что часть металла, занимавшего объем впадины, выдавливается в стороны, образуя наплывы по краям царапины.

По результатам обработки профилограмм подсчитаны значения сит, которые приведены в табл. 18.

Распределение царапин по глубине усеченное, нормальное, так как в царапании участвуют зерна, выступающие над уровнем связки до определенной высоты. Можно считать, что распределение глубины внедрения алмазных зерен при вдавливании бруска достаточно точно описывается законом, полученным для распределения зерен по высоте.

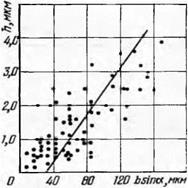

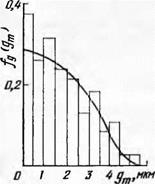

На рис. 62 приведены графики накопленной частоты глубины внедрения и накопленной условной частоты глубины царапин. Зерна алмаза, внедрившиеся в металл на глубину до Нк, при царапании оставят бороздки глубиной до Их <С Нх. Причем количество царапин должно быть равно количеству внедрившихся зерен (без учета попадания нескольких зерен в одну бороздку). Таким образом,

найдя распределение по глубине внедрения и глубине царапины’ для одних и тех же брусков, можно установить зависимость между этими величинами. Указанным способом для всех трех компонентов брусков зернистостью А6, А25 и А50 получена общая зависимость

Н = 0,474Н. (3.30)

Прямая пропорциональность между глубиной внедрения и глубиной царапины сохранялась до Н « 10 мкм.

На основании большого числа обмеров царапин на профилограммах установлена корреляционная зависимость между шириной

Отсчет со Она Впадины или

Отсчет со Она Впадины или

вершины зерна, мкм

Рис. 62. Графики накопленной частоты высоты зерна над уровнем связки

и глубины царапин (алмазный брусок А25 100%-ной концентрации):

/ — глубина царапин при р = 12,5 кГ/см2; 2 — высота зерна

Рис. 63- Зависимость ширины основания царапины Ь от ее глубины для

брусков зернистостью А25 со 100%-ной концентрацией.

и глубиной царапины, обусловленная реальными соотношениями геометрических параметров кристаллов алмазов и закономерностями их износа в процессе хонингования.

На рис. 63 представлена точечная диаграмма замеренных значений ширины основания бороздки b для различных величин глубины царапины и линия регрессии b в функции Л, полученная по методу наименьших квадратов:

b = c1 + B1h. (3.31)

Коэффициенты из формулы (3.31) и коэффициент корреляции для брусков различной зернистости приведены в табл. 19.

Значительная часть объема металла царапины выдавливается, образуя навалы по краям каждой борозды. Часть бороздок на профилограмме не имеет заметных навалов. В этом случае металл удаляется резанием. В результате обработки профилограмм царапания поверхности алмазными брусками установлена корреляционная зависимость между глубиной царапины и высотой навалов:

К = с2 + (3.32)

где /гн — высота навалов; с2 и В2 — постоянные коэффициенты.

Предполагалось, что в процессе царапания навалы образуются с двух сторон одинаковой высоты всеми режущими зернами. Значения коэффициентов с2 и Вг и коэффициента корреляции г2 приведены в табл. 19.

Ширина навалов у основания Ь„ меняется в наибольших пределах, и зависимость ее от глубины царапин установить не удалось.

Расчеты показали, что площадь поперечного сечения отдельной царапины, а также площадь сечения навалов достаточно точно и просто находятся как площадь пораболического сегмента. Средняя ошибка при этом для ряда лунок составляла не более 6%.

|

Таблица 19 Значения эмпирических коэффициентов с,; Всг — В:

|

Таким образом, средний объем царапины, оставляемой на поверхности обрабатываемого металла отдельным зерном, определяется как

V, = bhLklt (3.33)

где L — путь, пройденный бруском в процессе хонингования; kx ■— коэффициент, учитывающий уменьшение съема вследствие выдавливания металла.

Глубину царапины h и ширину основания царапины можно определить, если известна средняя нагрузка, действующая на отдельное зерно. При этом же условии может быть найден и коэффициент kl (см. формулы (3.29) и (3.31)1:

(3-34)

где VH — средний объем навала, образующийся с каждой стороны царапины.

‘1 Выражение (3.34) может быть записано так:

■ПГ

![]() (3.35)

(3.35)

■ ■ Для того чтобы найти объем металла, срезанного брусками в процессе хонингования, необходимо знать число режущих зерен. Зная удельное давление брусков, можно рассчитать количество рабочих зерен на площади 1 см2, воспринимавших эту нагрузку.

Путем преобразования координат формулы (3.28) с использованием зависимостей (3.29) и (3.30) плотность распределения зерен по величине действующего на них усилия внедрения может быть определена из выражения

«’V-W

V. = — ф-е 201 . (3.36)

У 2ло

где А — постоянный коэффициент, полученный с помощью формул (3.29) и (3.30), А = 0,474 с. Распределение (3.36) получено, таким образом, из нормального распределения (3.28) с помощью преобразующей функции Н = qm.

Удельное давление Р, действующее на 1 см2 бруска, найдется суммированием нормальных усилий, действующих на отдельные зерна алмаза:

Q (//^р Aqm)*

P = Z 4- -4^- ‘) е qm~ldq. (3.37)

‘■ У 2 по б

Выражение (3.37) можно упростить, выразив его через интеграл Лапласа и преобразуя распределение (3.37) в нормальное из условий равенства функций распределения для соответствующих значений случайных величин:

является нормированной переменной распределения.

В формуле (3.37) при заданном значении удельного давления неизвестной величиной является предел интегрирования q. Иначе говоря, задача сводится к тому, чтобы найти точку усечения нормального распределения. Точное решение этой задачи весьма громоздко, так как отсутствуют таблицы, которые могли бы облегчить вычисления. Предел интегрирования q может быть найден методом подстановок с использованием таблиц значений интеграла Лапласа.

Количество рабочих зерен Z0 на 1 см2 поверхности бруска находится по формуле

Фактическое число режущих зерен меньше, чем число внедрившихся зерен, найденное по формуле (3.38), так как часть зерен попадает в уже готовые бороздки, не оставляя царапин на обрабатываемой поверхности.

Для площади участка бруска размером 1 сма и шириной, равной ширине бруска, вырезанного в направлении траектории движения,

10

среднее расстояние между внедрившимися зернами I = гг~, если lift

считать, что внедрившиеся зерна алмаза имеют размеры, равные средним для данной зернистости.

В каждом квадрате со стороны I расположено одно зерно, причем любое положение его равновероятно.

Количество зерен в полосе бруска шириной /, взятой в направлении траектории, будет

![]()

![]() (3.39)

(3.39)

где а( — угол наклона траектории движения бруска к образующей обрабатываемого отверстия.

Вероятность того, что п-е зерно рассматриваемого участка бруска будет участвовать в резании, следует из формулы

![]()

![]()

Общее число режущих зерен участка бруска шириной I найдется суммированием вероятностей работы каждого из Z’ зерен:

ряд представляет собой геометрическую прогрессию

і і ь

с первым членом «! = I и знаменателем, равным 1————- j.

На основании полученных зависимостей легко рассчитать общее число царапин Zu, оставленных участком бруска площадью в I см2 и шириной В, выделенного в направлении траектории его движения. С учетом (3.39) и (3.40)

‘ ‘

‘ Таким образом, вероятное число режущих зерен для брусков данной характеристики зависит от ширины бруска В, соотношения скоростей v0 и ов. п. (угол а(), удельного давления брусков, определяющего значения Ъ и /.

На основании расчетов, выполненных с учетом полученных зависимостей, автор работы 177] делает следующие выводы:

1. Число режущих зерен бруска возрастает по мере увеличения удельного давления брусков, причем резко — для мелкозернистых брусков.

2. Число режущих зерен возрастает по мере увеличения угла at. Для брусков зернистостью А25 и А50 величина Zu незначительно возрастает при хонинговании с углом а{ > 20 — г — 30°. При работе брусками зернистостью А6 интенсивное увеличение числа режущих зерен наблюдается при at = 60 ч — 70°. В связи с этим необходим правильный выбор величины at.

3. По мере увеличения ширины бруска возрастает вероятность попадания зерен бруска в готовую бороздку, тем самым уменьшается процент режущих зерен, особенно для мелкозернистых брусков. Однако увеличение ширины бруска при постоянной его длине приводит к увеличению числа режущих зерен, поскольку возрастает рабочая площадь брусков.

4. Расчетное количество режущих зерен отличается от фактического, подсчитанного при царапании полированной поверхности не более чем на 15—20%.

|

— |

|

О 20 40 БО h, MKM |

|

Далее В. Г. Сафронов, используя полученные зависимости, определяет объем металла, срезаемого алмазными брусками; а также оценивает величину шероховатости обработанной поверхности.

Л. Н. Филимонов, В. Г. Степаненко, Ю. П. Приймак [86] провели исследования разновысотности режущих кромок абразивных кругов с различной характеристикой после правки и шлифования.

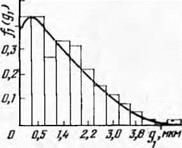

Раз новысот: і ость измерялась профилографированием рабочей поверхности круга прямого профиля вдоль его образующей. Предварительно было выяснено, что направление профилографирования вдоль образующей или по окружности не оказывает влияния на статистические характеристики рельефа, т. е. можно считать, что рельеф представляет собой стационарное и эргорическое случайное поле. Длина каждой профилограммы соответствовала расстоянию 60 мм на круге. За нулевой уровень при определении разновысотности режущих кромок принята линия, проходящая по вершинам наиболее выступающих кромок. Радиус ощупывающей алмазной иглы был равен 12 мкм. Всего получено 22 гистограммы распределения. Часть этих гистограмм показана на рис. 64.

Все гистограммы имеют ярко выраженную правостороннюю асимметрию, переходящую во многих случаях в форму, близкую к экспоненте. Исключение составляет гистограмма круга 24А25М37К5, полученная после шлифования. По мнению авторов, ее форма сходна с прямой равномерного распределения.

Статистическая проверка законов рас ределения: логарифмического, нормального, Релея, гамма — и бэта-[ определения по критериям согласия показала, что бэта-распределение является наиболее подходящим для анализа полученных гистограмм.

Плотность вероятности этого распределения является функцией параметров у и т] и выражается следующим уравнением:

f (*> = хО — ХУ~Щ при 0 < х < 1, ■ (3.42)

где Г (у + ті), Г (у), Г (rj) — табличные гамма-функции; х = = Z/Hn (Z — расстояние от нулевой линии до данной вершины

|

Таблица 20 Характеристика рельефа рабочих поверхностей шлифовальных кругов

Примечание. В числителе круг после правки, в знаменателе — после шлифования. |

режущей кромки, мкм; Н„ — полная высота профиля рельефа кру га, мкм).

В табЛ. 20 приведены результаты измерения и статистические характеристики бэта-распределения для шести шлифовальных кругов.

Для определения количества режущих кромок на определенном уровне t (при заданной глубине шлифования) удобнее пользоваться интегральной функцией распределения

Nt = NA j>-v(l — tf-^dt

о

или, если заменить интеграл суммой,

jM

N, = NA У l’-v (1 — О1-11 А/, (3.43)

х=0 і ‘ * *

где N — полное колич їство режущих кромок, приходящихся на ] мм длины профиля; / = р ^

В табл. 20 приведены рассчитанные по формуле (3.43) значения Nt для различных уровней. Из этих данных хорошо видно влияние зернистости и твердости кругов, а также их износа во время шлифования на количество активных режущих кромок. С уменьшением зернистости и увеличением твердости круга число режущих кромок увеличивается, в то время как износ в процессе шлифования способствует уменьшению числа режущих кромок. Полученный закон распределения режущих кромок по высоте может быть использован для определения текущей толщины срезов аг при шлифовании, но не среднего или максимального ее значения, как это обычно принято рассчитывать по общеизвестным формулам, а функции распределения аг. Если предположить, что форма вершин режущих кромок абразивных зерен — параболоид вращения, то можно, беря за основу одну из известных формул для определения толщины срезов (например, по Г. Б. Лурье) и используя выражение (3.43) для определения числа режущих кромок, выразить функцию распределения а? следующим статистическим уравнением:

где Qyn = Q/H — удельный съем металла на 1 мм высоты круга, мм3/мм — мин (Q — скорость съема металла, мм8/ іин: И — высота круга, мм); VKp—скорость круга, м/сек; рср— средний радиус закругления вершин зерен, мкм; D — диаметр круга, мм; d — диаметр детали, мм.

3. И. Кремень [43], изучая вопросы абразивной дозодКА, считает определяющим для резания-царапания тонких слоев металла значение отношения глубины h внедрения индентора к радиусу округления р вершины индентора.

Граничные условия перехода одного вида деформирования к другому могут быть приближенно сформулированы так: при hip < 0,02 происходит упругое деформирование; при 0,02< h/p < < 0,5 — пластическое деформирование; при hiр >• 0,5 — резание. Исходя из этого сделана попытка вероятностно-статистического анализа механических явлений при доводке, что обусловлено случайным характером процесса. Значения радиусов округления вершин р абразивных зерен являются случайными величинами так же, как и глубина внедрения зерен в металл, которую приближенно можно отождествить с высотой неровностей на доведенной поверхности. Следовательно, отношение hip, определяющее тот или иной вид деформирования, тоже является случайной величиной.

Исследование геометрии зерен абразивных микропорошков и шероховатости доведенных поверхностей позволило установить, что распределение случайных величин h и р подчиняется закону

модуля разности

(Х—А)2 (х+А)‘

1 2о2 2о2

Рho (х) = (е + Є ), (3.45)

где Р (х) — плотность распределения; Лио — среднеарифметическое значение и среднеквадратическое отклонение параметров h и р.

3 И. Кремень определяет далее плотность pv распределения случайной величины v = hiр при заданных плотностях ph и рр, характеризующихся соответственно параметрами Л„, oft и Лр, ор.

Учитывая влияние на процесс доводки многих факторов (давления, кинематики и др.) и принимая величины h и р независимыми (h > 0, р > 0 и v > 0), плотность можно выразить следующим образом:

оо

Pv(x) = J zph (zx) Рр (z) dz,

о

где z — переменная интегрирования. После преобразований и подстановки

Выражение (3.46) описывает закон распределения величины v = hiр и позволяет рассчитать вероятность осуществления упругого РупР и пластического Рхлл деформирования микрообъемов металла абразивными зернами, а также вероятность резания Рре3; Эти вероятности по смыслу совпадают с вероятностью попадания величины v соответственно в интервалы 0—0,02; 0,02—0,5; 0,5 —со и могут быть рассчитаны по формуле

Выражение (3.46) описывает закон распределения величины v = hiр и позволяет рассчитать вероятность осуществления упругого РупР и пластического Рхлл деформирования микрообъемов металла абразивными зернами, а также вероятность резания Рре3; Эти вероятности по смыслу совпадают с вероятностью попадания величины v соответственно в интервалы 0—0,02; 0,02—0,5; 0,5 —со и могут быть рассчитаны по формуле

*2

Рv {хі ^ <-С. X‘l) — ^ Рх (х) dx.

Автор произвел расчеты указанных вероятностей для процесса плоской доводки стальных закаленных (62—65 HRC) деталей.

Параметры Ар и ор были получены на основании измерений большого числа зерен микропорошков, а параметры Ah и о4

рассчитаны по профилограммам поверхностей, доведенных с помощью чугунных притиров и абразивных паст при давлении 0,6 кГ/см2 и скорости 10 м/мин. В абразивную пасту входили: 30% порошка электрокорунда М7, 20 вазелинового масла, 30 керосина, 15 стеарина, 5% олеиновой кислоты.

Доводочная паста подавалась в зону доводки каждые 30 сек, это позволило сделать допущение, что количество взаимодействующих с деталью абразивных зерен, их гранулометрический состав и геометрия вершин в течение рассматриваемого промежутка времени являлись постоянными.

Доводочная паста подавалась в зону доводки каждые 30 сек, это позволило сделать допущение, что количество взаимодействующих с деталью абразивных зерен, их гранулометрический состав и геометрия вершин в течение рассматриваемого промежутка времени являлись постоянными.

На рис. 65 представлены кривые распределения значений h/p для различного времени доводки микропорошками ЭБМ7, а в табл. 21 приведены значения

|

Яуттр, Рі™, Ррез* Как видно, вероятность |

![]()

упругих деформаций очень мала и преобладающими видами деформирования являются пластическая деформация и резание.

упругих деформаций очень мала и преобладающими видами деформирования являются пластическая деформация и резание.

В начальный период доводки преобладает резание металла абразивными зернами, затем наблюдается постепенный переход к трению с пластическим деформированием микрообъемов металла. При этом существенно падает производительность доводки: от 1 до 0,51 мкм/мин в течение 3 мин доводки.

![]()

![]() 21

21

|

Таблица 22 Значение вероятностей Р Р и Р упр’ пл рез в зависимости от р

|

Расчетами установлено, что относительная глубина внедрения зерен в металл h/p находится в основном в интервале 0,1—2, причем для рассмотренного выше случая вероятность нахождения величины h/p в области 0,1—1 составляет 0,59—0,9, а в области 0,1—0,2 она составляет 0,75—0,95. Таким образом, в работе участвуют

лишь участки вершин абразивных зерен, составляющие от V30 до */,0 размера зерна.

Геометрия вершин зерен существенно влияет на характер механических явлений, а следовательно, на производительность и качество доводки.

На рис. 66 показаны кривые распределения величины й/р при доводке микропорошками одинаковой зернистости, но из различных корундовых материалов, рассчитанные для доводки продолжительностью 3 мин.

Значения вероятностей Рупр, Рпл» Ррез в зависимости от радиуса закругления вершин зерен р приведены в табл. 22.

|

Рис. 66. Кривые распределения значений v = h/p при доводке различными микропорошками (продолжительность доводки 3 мин): / _ ММ7; 2 — ЭБМ7; 3 — ЭТЗМ7. Рис. 67. Оценка Доли эффективно действующих режущих кромок при плоском шлифовании (/ — базовое сечение). |

Производительность доводки для различных материалов различна. Так, для монокорунда она составляет 0,58 мкм/мин, а для электрокорунда титанистого — 0,36 мкм/мин, в то же время шероховатость обработанной поверхности при применении последнего снижается на 2—3 разряда.

М. Мацуи [57] в работе, посвященной изучению механизма резания абразивными зернами, приводит формулы для расчета доли зерен, эффективно участвующих в шлифовании, ширины и глубины резания единичным зерном, длины непрерывного резания (стружки), расстояния между режущими кромками абразивных зерен, площади поперечного сечения стружки, максимальной глубины врезания абразивных зерен.

|

Таблица 23 Сводная таблица законов распределения режущих кромок зерен шлифовальных кругов по данным различных исследователей

Примечание h — приблизительная глубина абразивного слоя» на которой определялся закон распределения режущих кромок. |

Форма режущих зерен приведена автором работы [57] к форме конуса с углом при вершине, равным 2а = 160°, на основании измерения частотного распределения углов при вершине режущих кромок абразивных зерен в шлифовальном круге WA46K, оставляемых зернами на шлифованной поверхности латунного образца при его царапании.

М. Мацуи приводит таблицу измерений частотного распределения режущих кромок абразивных зерен в направлении по радиусу шлифовального круга по данным различных исследователей (табл. 23).

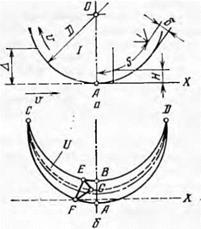

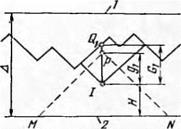

На рис. 67 приведены схемы плоского шлифования (а) и объема криволинейной трехгранной пирамиды (б), образованной огибающей кривой, описываемой точкой режущей кромки абразивного зерна с координатами S, б при постоянной величине базового сечения Н (кривая CBD). Пирамида в сечении, проходящем через точку Е, имеет равнобедренный треугольник EFG и угол при вершине Е, равный 2а. Обе точки F и G располагаются на наружной поверхности абразивного круга.

Вероятность Ре (S, 6) того, что режущая кромка с координатами S, б будет эффективно действующей по отношению к базовому сечению, равна вероятности того, что в объеме U криволинейной трехгранной пирамида нет ни одной режущей кромки.

Плоскость базового сечения принята в положении О А, а величина среза Н определяется по формуле

Н = б + (3.47)

где G = Пд/Пок VD (и0к и va — соответственно окружная скорость шлифовального круга и скорость вращения обрабатываемой

|

где W0 — средний объем, занимаемый режущими кромками одного абразивного зерна в PC круга. Объем U в свою очередь определяется как интеграл: $ j б2 tg adS = (Я25 — H&S3 + ~^G*Sb f tg a. — ‘ (3.49) Параметр Pe представляет лишь вероятность того, что режущая кромка с координатами S, б эффективно осуществляет резание только в некотором одном базовом сечении, и определенное его значение является необходимым и достаточным условием для выявления только одной эффективно действующей кромки. Например, на рис. 68 режущая кромка А осуществляет резание обрабатываемого изделия, описывая траекторию /, после чего режущая кромка В снимает слой металла, проходя по траектории //. Кромка В является также эффективно действующей, но по отношению к сечению Q, она бездействующая. Если резание все же происходит в каком-либо сечении (например, в сечении й2), то в дальнейшем оно будет протекать эффективно, вплоть до выхода траектории на свободную поверхность обрабатываемого изделия. Следовательно, для некоторой режущей кромки с координатами S, б, взяв базовое сечение по ее траектории движения в положении выхода на свободную поверхность (положение й3), можно исследовать, в какой мере она является эффективно действующей относительно этого сечения. Эта режущая кромка в выбранном сечении срезает слой металла на глубине А, а ее расстояние S по дуге окружности от этого базового сечения может быть определено по формуле (3.47) согласно выражению |

На рис. 69 плавная кривая соответствует результатам раечета по формуле (3.51) с использованием таких числовых данных: пок = = 1300 м/мин, D = 149 мм, пд= 10,3 м/мин, Д = 10 мкм, W0 = — 106 мкм3, tg а = 5,67.

|

|

На рисунке видно, что все режущие кромки абразивных зерен, находящиеся на глубине 6 мкм и более от поверхности шлифовального круга, являются бездействующими. На том же рисунке показана гистограмма, представляющая собой результаты моделирования по методу Монте-Карло. В этом случае значение интеграла

Рис. 69. Зависимость эффективно действующих кромок в общем их

числе от глубины поверхностного слоя шлифовального круга.

Рис. 70. Кривая вероятной плотности распределения расстояний между эффективно действующими режущими кромками С (круг марки WA46K7V, Д=5 мкм; G=0,00034 мм-1^, Ve=0,69 мм; tg а=6,5).

д

-Г — Р(б)йД будет средней долей Р(6) эффективно действующих Л о

кромок.

Среднее расстояние между эффективно режущими кромками We абразивных зерен определяется как квадратный корень из средней плотности W’i поверхности шлифовального круга, взятой в какой-либо одной его точке, при проектировании на развернутую на плоскости цилиндрическую поверхность круга с содержащимися на ней эффективно действующими режущими кромками:

Если установлено среднее расстояние между эффективно действующими режущими кромками, то аналитически можно определить распределение этих расстояний по непрерывной режущей кромке и в некотором диапазоне измерений. На рис. 70 плавной кривой показана функциональная зависимость вероятной плотности распределения расстояний между эффективно действующими режу-

«ими кромками в диапазоне измерений 0,4 мм. Здесь же представлена гистограмма результатов измерений, полученных с применением индикатора нагрузок, снимаемых по изменению электрического напряжения.

|

|

Теоретическое обоснование количественного определения глубины врезания абразивных зерен произведено М. Мацуи по данным Ориона. На рис. 71 из точки I резания переднего конца режущих кромок восстановлен перпендикуляр к наружной поверхности обрабатываемого изделия и по точке Q± пересечения с поверхностью, срезанной предшествующей режущей кромкой, определена глубина

Рис. 71. Схема для определения глубины врезания абразивного зерна:

/ — поверхность обрабатываемого изделия; 2 — идеально обработанная поверх-

ность.

Рис. 72. Функция вероятной плотности распределения глубины врезания

абразивных зерен gt.

врезания Gj абразивного зерна, которая соответствует отрезку IQi в плоскости базового сечения режущей кромки с координатами S, 6. Теперь, как показано на рис. 71, нужно взять произвольную точку Р на прямой IQ1 и обозначить отрезок IP = gt, а затем равнобедренный треугольник PMN с углом 2а при вершине в точке Р. Точки М и N лежат на идеально обработанной поверхности. Чтобы глубина врезания G, абразивного зерна удовлетворяла неравенству Сх >• glt внутри равнобедренного треугольника PM N не должна проходить никакая другая режущая кромка, предшествующая режущей кромке с координатами S, 6. Если все же имеются режущие кромки, проходящие через треугольник PMN в плоскости базового сечения, то, обозначив объем шлифовального круга, в котором находятся режущие кромки, предшествующие кромке с координатами 5, б, через Uly этот объем можно определить по формуле (3.49), заменив в нем параметр Н суммой Н + qv В результате формула (3.49) примет вид

Таким образом, если при Я, S = const вероятность того, что выдерживается неравенство Gx >• g1( обозначить через Р (Сх >- gx; Я, S = const), то эта величина будет соответствовать вероятности полного отсутствия режущих кромок в объеме Я, и определится из выражения

р (Gi > gj); (Я, S = const) = exp I————— QA. (3.54)

|

1 dUt І |

В таком случае функция /„ (gx) вероятной плотности распределения Gx будет определяться формулой

где Gj должно удовлетворять неравенству 0 < Gx < Д — Я. Следовательно, в случае gx > Д — Я должно быть Gx = Д — Я.

Далее функция /х (gx) вероятной плотности распределения глубины врезания абразивных зерен по всему базовому сечению определится как интеграл по /„ (gx) в формуле (3.55) в областях значений Я и S (б < Я < Д; — Yt):

![]()

![]()

![]() (3.56)

(3.56)

где (3.57)

На рис. 72 представлены результаты числовых расчетов по формуле (3.56) для тех же условий, что и на рис. 69. Здесь тоже приведена гистограмма, представляющая собой аналитические данные моделирования по методу Монте-Карло.

Ширина резания режущей кромкой с координатами S, 6 абразивного зерна в плоскости базового сечения обозначена через В (рис. 73), причем особо выделена ширина резания правой частью зерна Вг. Если функцию вероятностей плотности распределения ширины резания Вх правой частью обозначить /2 (йх), то по аналогии с определением глубины врезания абразивных зерен можно получить формулу

Аналогичным образом и функция вероятной плотности распределения ширины Bt резания левой половиной абразивного зерна выразится формулой типа (3.58). Следовательно, функция (Ь) вероятной плотности распределения ширины среза В = Вх + Ба (если параметры Вг и Вг определять независимо один от другого),

будет описываться выражением

е>

«о

Плавная линия на рис. 74 соответствует результатам расчета по формуле (3.59) для тех же условий, что и на рис. 69. Гистограмма, приведенная на том же рисунке, представляет собой результаты моделирования по методу Монте-Карло.

|

|

Площадь поперечного сечения стружки, срезаемой абразивным зерном, определялась М. Мацуи на основании результатов модели-

рования по методу Монте-Карло. Приближенная зависимость между площадью поперечного сечения стружки А0, срезаемой абразивным зерном в плоскости базового сечения, и глубиной врезания G, абразивного зерна будет

4, = G? tga. (3.60)

Поэтому функция Кг (а0) вероятной плотности распределения площади поперечных сечений стружки, срезаемой абразивным зерном Л0, определится из следующего выражения:

(3’61)

Сплошной линией на рис. 75 показаны результаты численных расчетов по формуле (3.61) для тех же условий, что и на рис. 69. Гистограмма, приведенная на том же рисунке, представляет собой результаты моделирования по методу Монте-Карло.

Максимальная глубина врезания абразивных зерен определена из следующих соображений. Ранее была исследована глубина врезания режущих кромок абразивных зерен в произвольном сечении, перпендикулярном к направлению шлифования. Здесь на основании полученных данных определено частотное распределение максимальных глубин врезания абразивных зерен.

На рис. 76, а дугой окружности / показана траектория, описываемая передним концом абразивного зерна относительно обрабатываемого изделия, а дугой II — траектория движения по образующей поверхности предшествующей режущей кромки, лежащей в той же плоскости. При этом максимальная глубина врезания Gm режущей кромки с координатами 5, б определится отрезком ВС. Поскольку в сравнении с величиной диаметра шлифовального круга величина радиального врезания крайне мала, с достаточной точ

|

|

|

Рис. l75. Функция вероятной плотности распределения площадей поперечного

сечения срезов абразивными зернами а0.

Рис. 76. Схема для определения максимальной глубины врезания абразивных

зерен:

1 — поверхность обрабатываемого изделия; 2 и 3 — базовое сечение Р — 1;4 — идеаль-

но обработанная поверхность.

Точкой I на рис. 76, б показано положение резания в плоскости базового сечения режущей кромкой с координатами S, 6. Из точки I опущен перпендикуляр на поверхность обрабатываемого изделия, и основание его обозначено буквой Р. Поскольку максимальная глубина врезания Gm режущей кромки с координатами S, 6 больше отрезка IP, то внутри равнобедренного треугольника PMN с углом при вершине в точке Р, равным 2а, не должны проходить другие режущие кромки, предшествующие режущей кромке с координатами S, 6. В таком случае, если в объеме круга, соответствующем треугольнику PMN в плоскости базового сечения, объем участка, предшествующего режущей кромке с координатами S, б, обозначить через U2, то вероятность Р (Gm >gm; б = const), удовлетворяющая условию б = const и неравенству Gm >gm, будет представлять собой вероятность того, что в объеме U2 не существует режущих кромок. Она определится согласно формуле

Р (°т > ёт> 6 = const) = exp — (3.62)

Данные расчета по условиям рис. 69 приведены на рис. 77, где гистограмма построена по методу Монте-Карло.

Схема определения длины непрерывного резания представлена на рис. 78. Здесь буквой R показано положение начала резания обрабатываемого изделия некоторой режущей кромкой с координатами S, 6, буквой Q — положение окончания резания; дуга RQ представляет собой длину непрерывного резания Lc режущей кромкой S, 6.

Если положение базового сечения, в котором происходит резание передним концом режущей кромки с координатами S, 6, обозначить / и lc = IQ, то при VOK vR длина дуги 1С определится по формуле

lc = VD 0/Д^6 + GS). (3.69)

В этом случае базовое сечение может быть выбрано произвольно и независимо от режущей кромки. Так, например, если на рис. 78 взять сечение то относительно этого базового сечения рассматриваемая режущая кромка будет эффективно действующей, а если

за базовое сечение взять fi2, то оно не будет срезаться той же кромкой. Иначе говоря, при Lc 1С режущая кромка с координатами S, б будет эффективно действующей относительно базового сечения,

за базовое сечение взять fi2, то оно не будет срезаться той же кромкой. Иначе говоря, при Lc 1С режущая кромка с координатами S, б будет эффективно действующей относительно базового сечения,

|

|

Рис. 77. Функция вероятной плотности распределения максимальной

глубины врезания абразивных зерен gm.

Рис. 78. Схема определения длины непрерывного резания единичным

абразивным зерном:

/ — поверхность обрабатываемого изделия; 2 — поверхность, образованная

предшествующей режущей кромкой.

а при Lc < 1С она будет бездействующей. При 6 = const вероятность Р (Lc >• 1С; б = const), определяемая условием Lc 1С, равна вероятности того, что режущая кромка с координатами S, 6 будет эффективно действующей по отношению к базовому сечению. Эта вероятность численно определяется по следующей формуле (см. определение доли эффективно действующих режущих кромок в общем их числе):

из выражения

В свою очередь функция f, (1С) вероятной плотности распределения той же длины непрерывного резания абразивными зернами по всему шлифовальному кругу определится интегрированием функции /4 (/с) по формуле (3.71) в области значений б от 0 до Д:

д

Ш= 4-І’/4 (4)^6, (3.72)

3 о

где параметр А3 определится из следующего выражения, если максимальные значения 1е обозначать через 1ст:

^г. т д

Л3 = { dlc]u(lc)db. (3.73)

о о

Данные расчета и гистограмма приведены на рис. 79.

|

М. Мацуи указывает, что примененный метод аналитического исследования вполне приемлем и при ином характере распределения кромок абразивных зерен, например по треугольнику или параболе, а также в том случае, когда углы при вершине режущих кромок располагаются с определенной закономерностью, р М. Сейки и С. Катсуо [110] для определения распределения зерен по глубине слоя исходили из наиболее выступающих вершин

зерен. Радиальное сечение рабочей поверхности глубиной t представлено на рис. 80. Для упрощения анализа сечение зерна в рассматриваемой плоскости принималось в виде окружности радиуса г. На рис. 80 проведені прямая 00′ параллельно направлению шлифования. Центры окружностей радиуса г, пересекающиеся с прямой ОО’, расположены на расстоянии х + Ах от этой линии, причем г > х + Ах. Расположение режущих кромок на поверхности шлифовального круга следует считать случайным. Обозначив функ-

цию плотности вероятности распределения окружностей по глубине t через f, (г), а плотность распределения центров окружностей (т. е. количество центров на единицу площади) через 1 /Wt, можно определить количество окружностей с координатами центров в интервале х С X «С х + Ах, пересекающихся с линией 00′:

Это уравнение означает, что плотность распределения режущих кромок в радиальном направлении щ (вычисленная по профилограмме поверхности) пропорциональна глубине t, а средний объем W0, приходящийся на одну режущую кромку, можно считать коэффициентом пропорциональности. U

Таким образом, авторы работы [110] получили выводы, аналогичные нашим: общее количество окружностей (зерен), пересекаемых линией 00′ по глубине слоя t, является параболической функцией Nt — f (t2), плотность распределения зерен nt изменяется пропорционально t (п, = const f), что отражает закономерности распределения зерен в абразивном пространстве. А

Свои теоретические выводы авторы проверили экспериментальным путем, фиксируя профилограмму поверхности шлифовального круга на щуповом приборе с тензодатчиком с помощью сапфировой иглы со скоростью 10 мм/мин.

На рис. 81 показано распределение количества режущих кромок по глубине t на поверхности шлифовального круга WA46/C7C, подвергнутого правке монокристальным алмазным инструментом при следующих режимах: продольная подача алмаза 400 мм/мин, глубина съема за проход 0,015 мм, число оборотов круга 2830 об/мин.

Из полученных данных видно, что количество режущих кромок пропорционально глубине профиля в радиальном направлении

|

Рис. 81. График распределения плотности вершин зерен щ по глубине поверхностного слоя шлифовального круга. Рис. 82. Гистограмма распределения угла рисок на поверхности образца, образуемых шлифовальным кругом WA46K7V. |

(только до глубины 9 мкм), т. е. случайное распределение режущих кромок можно считать равномерным. К аналогичному выводу авторы работы [110] пришли ранее в результате исследования методом царапания.

Геометрическую форму режущих кромок авторы работы [110] определяли по форме рисок, оставляемых абразивным кругом на зеркально обработанной поверхности металлического образца, который прикладывали к периферии неподвижно закрепленного круга и перемещали в направлении, перпендикулярном к оси круга. Форму риски определяли на щуповом приборе и рассматривали ее как треугольник с углом 2а при вершине. Для шлифовального круга WA46K7V среднее значение угла а = 8Г 19 (рис. 82). Путем подстановки в уравнение (3.76) отношения щ/t = 4,5 из рис. 81, tg а = = 6,5 и I = 417 мм получено значение W0 = 1,2 X 10—3 мм3.