|

Г"| рименение процесса хонингования. Процесс хонингования ^ * как доводочная операция обычно замыкает технологический маршрут. В ряде случаев в зависимости от состояния исходной поверхности заготовки и требований к готовой детали хонингование может выполняться как промежуточная операция и значительно реже как черновая. При этом различный характер производства, конструктивные особенности (конфигурация и

размеры), различная характеристика материала обрабатываемых деталей накладывают определенные требования на выполнение процесса хонингования.

Из всего многообразия хонингуемые детали могут быть разделены на несколько групп, для каждой из которых выполнение процесса хонингования характеризуется своими особенностями.

Наиболее часто хонингование применяется для обработки цилиндрических отверстий в различных деталях. Одним из примеров деталей рассматриваемой группы может служить цилиндр гидросистемы зерноуборочного комбайна СК-4, выпускаемого Таганрогским и Ростовским заводами сельскохозяйственного машиностроения (фиг. 51).

Заготовкой служит толстостенная труба из стали 45. Разрезка труб производится в заготовительном цехе, после чего за-

готовки поступают в механический цех для последующей обработки. Технологический маршрут выглядит следующим образом: черновое и получистовое зенкерование; растачивание под хонингование; сверление двух отверстий d = 4 мм и удаление заусенцев на выходе; растачивание отверстия под резьбу и нарезка резьбы ЗМ45Х1.5; обработка (зенковка) конуса в отверстии d = 40 мм; растачивание фаски 1,5 X 45° с противоположного торца; фрезерование двух лысок по наружной поверхности для приварки штуцеров; сварка штуцеров с цилиндром; хонингование отверстия до d = 40 Л з с обеспечением чистоты обрабатываемой поверхности 8-го класса. Хонингование выполняется на вертикально-хонинговальном станке хонинговальной головкой с четырьмя брусками ЭБ10-8СТ2К или ЭБ10-8СТ2Б при v0 = = 25 м/мин; ven = 9 м/мин; sp = 0,4 мк/об; смазочно-охлаждающая жидкость — керосин; снимаемый припуск 0,1—0,15 мм на диаметр. После хонингования проводится раскатывание зеркала цилиндра роликовой раскаткой с целью получения поверхности 10-го класса чистоты, калибрование резьбы и правка конуса.

В качестве другого примера можно привести хонингование чугунного картера амортизатора автомобиля ГАЗ-51. Хонингование осуществляется в один переход на станках мод. 383, установленных в поточной линии. Обрабатываемое отверстие сквозное и имеет размеры: d = 38 мм; I = 150 мм.

Хонингованию предшествует тонкое растачивание. Хонинговальная головка имеет четыре бруска К310-8С2 и совершает в процессе работы 250 об/мин и 60 дв. ход/мин; в качестве смазочно-охлаждающей жидкости используется керосин с добавкой 3—5% олеиновой кислоты. Снимаемый припуск составляет 0,05—0,1 мм на диаметр.

После обработки детали подвергаются 100%-ному контролю оператором, обслуживающим станок. Для этой цели на рабочем месте установлен пневматический прибор типа «Солекс» с эталонным кольцом. Оператор осуществляет контроль во время обработки другой детали. При получении заниженного размера деталь подвергается доработке на том же станке. После хонингования деталь проходит последовательно промывку в керосине, а затем в горячем водном растворе кальцинированной соды обдувается подогретым сжатым воздухом и протирается.

Хонингование цилиндра колесного переднего тормоза осуществляется в два перехода. Материал детали — серый. чугун — Обрабатываемое отверстие сквозное и имеет размеры: d = = 35 мм; I = 86 мм.

Обработка выполняется на вертикальном хонинговальном станке мод. 383. Деталь устанавливается и закрепляется жестко в приспособлении простейшего типа. Хонинговальная головка имеет четыре бруска.

Предварительное хонингование выполняется после алмазного растачивания брусками КЗЗКСТ1; размер брусков 78

8X9X50 мм. Режимы хонингования: v0 = 46,5 м/мин; ven =

= 8,1 м! мин, sp = 0,5 мк/об или 220 мк/мин. В качестве смазочно-охлаждающей жидкости применяется керосин’ с добавлением 8—10% веретенного масла. Снимаемый припуск составляет 0,04 мм на диаметр. Предварительное хонингование обеспечивает чистоту обработанной поверхности, соответствующую 8-му классу. Время обработки 0,45 мин. Стойкость комплекта брусков составляет 80 деталей.

Окончательное хонингование выполняется головкой с четырьмя брусками КЗМ14СТЗ размером 5 X 5 X 50 мм. Снимаемый припуск составляет 0,027 мм на диаметр; режимы хонинго^ вания: v0 = 48 м/мин-, ven = 9,6 м/мин-, в качестве смазочноохлаждающей жидкости применяется керосин с добавлением 16—20% турбинного масла. .Машинное время составляет 0,6 мин.

Хонингование цилиндра гидродомкрата, изготовленного из стали 35 (НВ 186), с размерами d = 38 мм, I = 195 мм осуществляется в два перехода на вертикальном хонинговальном станке после получистого растачивания резцом. Предварительное хонингование выполняется трехбрусковой головкой с брусками зернистости 10—8 и размером 6 X 13 X 100. Режимы работы: va = 20 м/мин; ven = 12 м/мин-, q = 686 кн/м2 (7 кГ/см2); смазочно-охлаждающая жидкость — керосин с добавлением 15% веретенного масла. Снимаемый припуск составляет 0,05—0,09 мм на диаметр. Получаемая при этом чистота обработанной поверхности соответствует 8-му классу; машинное время хонингования 40 сек. При окончательном хонинговании снимается припуск 0,008—0,015 мм брусками зернистостью М28; режимы хонингования: v0 = 25 м/мин; ven = 12 м/мин-, q = 295—392 khJm2 (3— 4 кГ/см2); смазочно-охлаждающая жидкость та же, что и при предварительном хонинговании. Окончательная обработка обеспечивает чистоту поверхности 10-го класса.

Гильза цилиндра дизельного двигателя диаметром 116 мм и длиной 250 мм обрабатывается на двухшпиндельном хонинговальном полуавтомате, оснащенном четырехпозиционным индексирующимся зажимным приспособлением с гидравлическим приводом и электрической аппаратурой управления. Станок имеет два (по одному для каждого шпинделя) пневматических контрольно-измерительных устройства. Хонингование осуществляется в два перехода (предварительное и окончательное), на двух последовательно расположенных позициях приспособления. Две другие позиции — разгрузочная и загрузочная. Цикл работы станка составляет 70 сек.

Обработка цилиндра из алюминиевого сплава Д16Т с достаточно толстыми стенками позволяет применять более высокие режимы микрорезания и снизить за счет этого машинное время. Обработка производилась на станке мод. 384. Размеры отверстия: d = 75 мм, I = 210 мм. Перед хонингованием цилиндр растачивается на токарном станке, где обеспечивается точность 4, а чистота 5—6-го классов. Хонингование производится брусками К34СМ2Б, головка имеет шесть брусков. размером 13 X 13 X 100 мм. Режимы хонингования: v0 = 70 м/мин; vgn = = 11 м/мин-, sp = 2,4 мк/об или 480 мк/мин; смазочно-охлаждающая жидкость — керосин; снимаемый припуск 0,35 мм на диаметр; время хонингования 4 мин. В результате обработки в один проход достигается точность в пределах 0,02 мм и чистота поверхности 8-го класса.

Хонингование цилиндра тех же размеров из силумина АЛ9Т4 осуществляется на хонинговальном станке мод. 384 головкой с шестью брусками К34СМ1Б при следующих. режимах: vQ = = 90,5 м/мин; ven = 12 м/мин; sp = 1,6 мк/об или 640 мк/мин; смазочно-охлаждающей жидкостью является керосин с добавлением 10% машинного масла; перед хонингованием детали растачиваются на токарном станке. Припуск на операцию хонингования составляет 0,55 мм на диаметр, машинное время — 1,5 мин. В результате обработки достигается точность в пределах 0,02—0,03 мм и чистота 8-го класса.

Рассматриваемая группа деталей имеет ряд разновидностей конструктивного характера, вносящих соответствующие изменения в технологию их изготовления, в том числе и выполнение операции хонингования. К ним может быть отнесен блок цилиндров автомобильного или тракторного двигателя, рассматриваемый как корпусная деталь с несколькими цилиндрическими отверстиями, оси которых параллельны и расположены в одной плоскости.

Хонингование блока цилиндров автомобильного двигателя производится в два прохода (предварительное и окончательное хонингование) на специализированных многошпиндельных станках. Эти станки обычно имеют шесть шпинделей, а также дополнительное устройство для очистки смазочно-охлаждающей жидкости. Во время обработки детали устанавливаются в специальном приспособлении тоннельного типа и закрепляются жестко. Хонинговальные головки обычной конструкции с шестью брусками крепятся к шпинделям станка шарнирно. Предварительное хонингование осуществляется после алмазного растачивания брусками К312-ШСТ1-СТ2Б (.при использовании брусков на керамической связке их зернистость соответствовала 8), размер брусков 8 X 9 X 100 мм. Скорость вращения и возвратнопоступательного движения составляет соответственно 36 и 15 м/мин, радиальная подача брусков sp = 0,36 мк/об или 50 мк/мин на диаметр, смазочно-охлаждающая жидкость — керосин.

• Снимаемый припуск составляет 0,03 мм на диаметр, получаемая после обработки чистота поверхности соответствует 8-му классу. Время обработки составляет 0,65—0,8 мин. Окончательное хонингование выполняется с применением тех же станков, 80

приспособлений и инструментов. Зернистость брусков 4, твердость С2, связка бакелитовая (при использовании брусков на керамической связке их зернистость соответствовала М40).

Режимы хонингования: v0 = 37 м/мин; ven = 14 м/мин снимаемый припуск h = 0,005 мм на диаметр, достигаемая чистота соответствует 9—10-му классу.

Хонингование V-образных цилиндровых блоков двигателей осуществляется также на многошпиндельных станках, оснащенных приспособлениями для поворота блока в положение, при котором оси обрабатываемых отверстий располагаются вертикально. Некоторые особенности имеет хонингование глухих от-

верстий. При хонинговании встречаются трудности в получении правильной цилиндрической формы отверстия у дна. Здесь, при малой выточке и, следовательно, недостаточной величине перебега хонинговальных брусков может образоваться конусность, вызванная неравномерным износом брусков и уменьшением диаметра на этом участке. Во избежание этого дефекта рекомендуется назначать там, где это возможно, размеры выточки требуемой величины. При недостаточной длине выточки устранение конусности у дна достигается местным хонингованием и применением брусков меньшей длины. Часто цилиндры с глухими отверстиями являются в то же время тонкостенными. При хонинговании тонкостенных деталей во избежание их деформации следует особое внимание обращать на их закрепление, а также снижать режимы обработки (особенно величину радиальной подачи или удельное давление брусков). Примером обработки таких деталей может служить цилиндр шасси, представленный на фиг. 52. В качестве заготовки используют толстостенную трубу из стали ЗОХГСА.

Технологический маршрут изготовления цилиндра следующий: черновая и получистовая обработка всех элементов детали за исключением зеркала цилиндра; нарезание резьбы; сварка донышка, термическая обработка (закалка и отпуск до НВ 350);

пескоструйная очистка; покрытие цинком; шлифование отверстий d =- 64,95 мм и d = 70А3; хонингование отверстий d = = 65/1 з и I = 210 мм производится на хонинговальном станке мод. 384 до требуемой чистоты поверхности 9-го класса. Хонинговальная головка имеет шесть брусков зернистостью 4 на бакелитовой связке; режимы хонингования: v0 = 20 м/мин; ven = = 6 м/мин; q = 195—295 кн/м2 (2—3 кГ/см2). В процессе хонингования снимается припуск 0,05 мм на диаметр и достигается точность 3-го и чистота поверхности 9-го класса. Фактическое время выполнения операции хонингования составляет 25— 35 мин. Такая завышенная норма времени на выполнение операции хонингования объясняется тем, что цилиндр тонкостенный и имеет глухое отверстие. С целью предотвращения образования конусности у дна и искажения геометрической формы окружности режимы обработки выбраны заниженными. После хонингования осуществляется калибрование резьбы и последующий контроль готовой детали.

Другой пример относится к обработке корпуса гидроаккумулятора, изготовленного из закаленной стали ЗОХГСА. Размеры отверстия d = 120Л3, I = 225 мм.

Перед хонингованием отверстие растачивается. Хонингование осуществляется в два перехода. Предварительное хонингование производится брусками К312СТ1К (12 шт. размером 15 X 15 X X 150 мм). Режимы хонингования: v0 = 25 м/мин; ven =

= 10 мімин; q = 686—784 кнім2 (7—8 кГ/см2). Снимаемый припуск составляет 0,3 мм на диаметр; время хонингования 45 мин. Окончательное хонингование производится брусками К34СТ1Б (количество и размеры те же, что и в первом случае). Режимы хонингования: и0 = 20 м/мин-, ~овп = 8 м/мин; q = 295 кн/м2 (3 кГ/см2), снимаемый припуск 0,05 мм на диаметр; время обработки 25 мин.

В результате обработки достигается точность 3-го и чистота обрабатываемой поверхности 10-го класса. При более тщательной отработке процесса окончательного хонингования машинное время было снижено до 6 мин.

Машинное время хонингования цилиндра с глухим отверстием из закаленной стали ЗОХГСА [ов = 1670 Мн/м2 (170 кГ/мм2)] после чистового растачивания резцом составило 25 мин. Размеры обрабатываемого отверстия: d = 230 мм, I = = 800 мм. Хонингование производилось брусками зернистостью 6—5 и твердостью С2; снимаемый припуск 0,2 мм на диаметр; режимы хонингования: v0 = 20 м/мин; ven = 9 м/мин q = = 392—490 кн/м2 (4—5 кГ/см2). В результате обработки достигается-3-й класс точности и чистота обработанной поверхности 9-го класса.

Хонингование глухого отверстия тонкостенного цилиндра из алюминиевого сплава Д16Т с размерами: d = 70 мм и I = 350 мм 82

осуществляется на вертикальном хонинговальном станке мод. 383 в два перехода после растачивания на токарном станке. Чистота поверхности после растачивания соответствует 5-му классу.

Предварительное хонингование производится брусками из электрокорунда нормального, зернистостью 1Q на вулканитовой связке «СК». Режимы хонингования: о0 = 23 м/мин ven = = 6 м/мин; q = 147 кн/м2 (1,5 кГ/см2). Низкое удельное давление принято вследствие малой толщины (3 мм) стенок детали. В качестве смазочно-охлаждающей жидкости используется чистый

|

|

керосин; снимаемый припуск составляет 0,18—0,20 мм на диаметр; машинное время предварительного хонингования 25 мин; окончательное хонингование производится брусками на игелито — вой связке «ИГ» зернистостью 20. Режимы хонингования: v0 = = 25 м/мин-, ивп = Ю м/мин; q = 49 кн/м2 (0,5 кГ/см2); смазочноохлаждающая жидкость — смесь 80% керосина и 20% машинного масла; снимаемый припуск 0,03—0,04 мм на диаметр; время конингования 7—10 мин. В результате обработки достигается точность в пределах 0,02—0,03 мм и чистота 9—10-го класса.

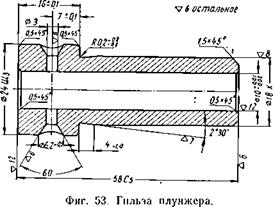

При обработке отверстий малого диаметра встречаются затруднения в создании хонинговальных головок. Небольшие размеры головки не позволяют размещать достаточное количество брусков и обеспечить требуемую жесткость головки. Вследствие этого производительность процесса существенно снижается. Большой объем работ по хонингованию отверстий малого диаметра встречается при изготовлении деталей топливной аппаратуры. Указанные детали имеют отверстия высокой точности и хонингование здесь является промежуточной операцией. Финишной, в данном случае, является операция притирки (двух-, трехкратная). В качестве примера может быть рассмотрена схема обработки гильзы плунжера, представленная на фиг. 53.

Деталь изготовляется из прутка. Материал — сталь ШХ15. Операция хонингования выполняется на автомате в следующей последовательности: обработка торца и наружной поверхности d = 20 С5; обработка фаски 0,5 X 45°, хонингование отверстия до’ размера d = 9,85+0’03 мм осуществляется на специальном хонинговальном станке хонинговальной головкой с двумя брусками зернистости 4 на керамической или бакелитовой связках твердостью СТ1 и СТ2 (в настоящее время некоторые заводы применяют алмазные бруски). Режимы хонингования: v0 = 15 м/мин;. ven = 10 м/мин-, q = 490 кн/м2 (5 кГ/см2); смазочно-охлаждаю — шая жидкость — керосин. В процессе обработки достигается точность 3-го и чистота поверхности 9-го класса. Хонингование является промежуточной операцией. После хонингования проводится доводка отверстия d = 9,92+0-03 мм, шлифование фаски в отверстии d = 9,92 мм, доводка отверстия до d = = 10-0,25 мм и 10-го класса чистоты. Окончательная доводка отверстия до d = 10+°-°^ мм и чистоты 12-го класса, а также доводка торца до чистоты 12-го класса и размера 16+0’1 мм выполняются как заключительные операции.

В условиях мелкосерийного производства для хонингования отверстий небольших диаметров находят применение одношпиндельные горизонтальные станки. Шпинделю сообщается только вращательное движение. Разжим брусков осуществляется вручную. Обрабатываемая деталь вручную надевается на вращающуюся головку и также вручную ей сообщается возвратно-поступательное движение. Оператор ощущает действующий на деталь крутящий момент, создаваемый силами микрорезания, и по колебаниям его величины выбирает длину хода и скорость осевого перемещения детали.

Указанный метод находит применение при обработке мелких деталей, полученных спеканием из порошка. В некоторых случаях настольный горизонтально-хонинговальный станок устанавливается рядом с токарным автоматом или револьверным станком и токарь выполняет на нем окончательную обработку отверстий. Такие станки используются для доводки отверстий закаленных матриц холодно-высадочных автоматов. При этом достигается увеличение стойкости матриц. Обработка производится непосредственно после закалки.

Хонингование отверстий больших диаметров отличается от обработки отверстий обычных размеров прежде всего конструктивными исполнениями хонинговальной головки и мощностью привода вращательного и возвратно-поступательного движений. Однако обработка отверстий больших диаметров встречает меньше затруднений, чем обработка малых отверстий.

Особую группу деталей составляют детали с короткими отверстиями. К ним относятся: зубчатые колеса с гладкими и шлицевыми отверстиями, кольца подшипников качения, шатуны автомобильных и тракторных двигателей, втулки и т. п.

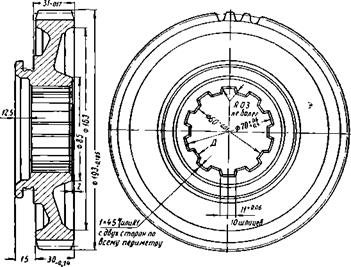

В качестве примера можно рассмотреть процесс изготовлении зубчатого колеса с гладким отверстием, представленного на фиг. 54. Заготовкой служит поковка из стали 45Х.

Технологический маршрут включает следующие операции: обработка отверстия (сверление, зенкерование, протягивание); токарная обработка наружных и торцовых поверхностей; чистовое протягивание отверстия до d = 36,91+0’026 мм; сверление смазочных отверстий; зубонарезание; термическая обработка. (HRC 48—56); хонингование отверстия до d = 37 мм на

станке мод. ОФ-20 хонинговальной головкой с четырьмя брусками ЭБ10СТЗБ размером 11 X 9 X 30 мм. Режимы хонингования: v0 = 30 м/мин; ven = 6,8 м/мин; <7 = 1470—1570 кн/м2 (15— 16 кГ/см2); величина перебега брусков вверх 13 мм, вниз 8 мм; смазочно-охлаждающая жидкость — керосин; припуск 0,09 мм на диаметр; машинное время 12—15 сек. В результате обработки достигается точность в пределах 0,025—0,03 мм и чистота поверхности 8-го класса. Производительность станка 120 деталей в час; стойкость комплекта брусков составляет в среднем’ 180 деталей. Ранее обработка отверстия производилась на вну — тржплифовальном станке. С применением хонингования, вместо шлифования, повысилась производительность и качество обработанной поверхности. Себестоимость обработки при этом снизилась на 10 коп. При хонинговании с поверхности отверстия удаляется цианированный слой, меньший, чем при шлифовании, что повышает износостойкость поверхности. Кроме того, автоматизация операции хонингования проще, чем внутреннего шлифования.

станке мод. ОФ-20 хонинговальной головкой с четырьмя брусками ЭБ10СТЗБ размером 11 X 9 X 30 мм. Режимы хонингования: v0 = 30 м/мин; ven = 6,8 м/мин; <7 = 1470—1570 кн/м2 (15— 16 кГ/см2); величина перебега брусков вверх 13 мм, вниз 8 мм; смазочно-охлаждающая жидкость — керосин; припуск 0,09 мм на диаметр; машинное время 12—15 сек. В результате обработки достигается точность в пределах 0,025—0,03 мм и чистота поверхности 8-го класса. Производительность станка 120 деталей в час; стойкость комплекта брусков составляет в среднем’ 180 деталей. Ранее обработка отверстия производилась на вну — тржплифовальном станке. С применением хонингования, вместо шлифования, повысилась производительность и качество обработанной поверхности. Себестоимость обработки при этом снизилась на 10 коп. При хонинговании с поверхности отверстия удаляется цианированный слой, меньший, чем при шлифовании, что повышает износостойкость поверхности. Кроме того, автоматизация операции хонингования проще, чем внутреннего шлифования.

В настоящее время освоено и успешно применяется хонингование шлицевых отверстий. Отличитель — — г ной особенностью этого процесса 1 является применение хонияговаль — I ■ных брусков увеличенной ширины L при соответствующем изменении конструкции головки. фиг — г>4′ Зубчатое колесо.

Хонингование шлицевого отверстия зубчатого колеса с модулем 4,5, представленного на фиг. 55,. выполняют на хонинговальных станках мод. 3A83 в один или два перехода. Зубчатые колеса часто изготовляются из легированной стали или малоуглеродистой легированной стали с последующей цементацией и закалкой до HRC 56—62.

Предварительное хонингование выполняется после протягивания или растачивания и сопровождается обычно съемом сравнительно большого припуска — 0,12—0,18 мм на диаметр. Для обеспечения съема таких припусков рекомендуется применение жесткой радиальной подачи (подача с регулируемой скоростью) или увеличение удельного давления брусков до 1180—1570 кн/м2 (12—16 кГ/см2) и крупнозернистых брусков зернистостью 20—10

85-

при твердости от СТ и выше. Режимы хонингования: v® = = 35 м/мин-, ven = 6 м/мин — в качестве смазочно-охлаждающей жидкости применяется керосин.

Хонинговальная головка имеет четыре бруска с шириной 33 мм, длиной 25 мм, высотой 9 мм. В результате предварительного хонингования достигается точность размера в пределах 0,01—0,05 мм и чистота поверхности 8-го класса. Время обработки 20—40 сек. Стойкость брусков 200 деталей, алмазных 1800 деталей.

В массовом производстве для обеспечения высокой точности и требуемой шероховатости обработанной поверхности приме-

|

Фиг. 55. Зубчатое колесо с шлицевым отверстием. |

няют окончательное хонингование мелкозернистыми брусками зернистостью 8—4. Припуск на окончательное хонингование составляет 0,02—0,03 мм на диаметр. Обработка выполняется на тех же скоростях движения хонинговальной головки, а величина радиальной подачи или удельное давление снижаются. После окончательного хонингования точность отверстия находится в пределах 0,005—0,01 мм, а чистота обрабатываемой поверхности в зависимости от принятой зернистости брусков соответствует ■8—10-м классам.

Время окончательного хонингования составляет в среднем

12— 15 сек на одну деталь. Высокая производительность, точность и качество обработанной поверхности позволяют успешно осуществлять процесс хонингования вместо внутреннего шлифования.

S6

Точность положения оси отверстия относительно зубчатого венца и боковых поверхностей шлицев, полученная механической обработкой, сохраняется значительно лучше при применении после термической обработки хонингования взамен шлифования.. Хонингование шлицевых отверстий целесообразно и в автоматических линиях по изготовлению зубчатых колес.

Хонингование отверстий головок шатунов автомобильных двигателей выполняется на горизонтальных и вертикальных станках. Зачастую указанные детали обрабатываются в пакете по несколько штук. В частности, фирмой’ Микроматик освоен процесс хонингования отверстий головок одновременно семи шатунов.

Хонингование отверстий головок шатунов автомобильных двигателей выполняется на горизонтальных и вертикальных станках. Зачастую указанные детали обрабатываются в пакете по несколько штук. В частности, фирмой’ Микроматик освоен процесс хонингования отверстий головок одновременно семи шатунов.

Детали устанавливаются в плавающем между двумя направляющими приспособлении и обрабатываются как одна длинная деталь. Для. направления хонинговальной головки применяется пластмассовая направляющая, которая входит в обрабатываемые отверстия до хонинговальных брусков. Достигаемая средняя точность размера обрабатываемого отверстия составляет 0,038 мм, при этом овальность и прямолинейность оси отверстия выдерживаются в пределах 0,006 мм.

Время обработки пакета деталей составляет 15 сек, а одной детали —

2 сек. Стойкость брусков — более 1000 деталей.

В последние годы хонингование получило применение и в подшипниковой промышленности для обработки колец подшипников качения.

|

В практике встречается хонингова-

ка, деталь 2 закрепляется в плавающем приспособлении и само — устанавливается относительно головки 1. Внедрение хонингования вместо внутреннего шлифования помимо повышения качества обработанной поверхности и сокращения времени и себестоимости обработки значительно упрощает автоматизацию обработки деталей указанного типа. На фиг. 56 показана рабочая позиция станка, настроенного на обработку кольца роликового подшипника.

Хонингование трех точных отверстий штампованного рычага дизельного двигателя осуществляется после растачивания на

|

Фиг. 57. Детали с прерывистыми отверстиями. |

автоматизированном хонинговальном станке алмазными брусками на бронзовой связке. Размеры отверстий: d = 65 и 38 мм, I = 70 и 45 мм. Снимаемый припуск составляет 0,08—0,12 мм на диаметр; режимы работы те же, что и при работе хонинговальными брусками. В качестве смазочно-охлаждающей жидкости применяется смесь 60% жидкотекучего масла, активированного хлором, с 40% керосина. Время хонингования большого отверстия 1,45 мин, а малого— 1,2 мин.

Применение алмазных брусков вместо хонинговальных обеспечивает значительное повышение их стойкости, а также облегчает получение высокой точности размеров. В частности, при обработке отверстий большого диаметра стойкость алмазных брусков составляет в среднем 9000 деталей, тогда как обычно применяемые хонинговальные бруски из карбида кремния имеют •стойкость 100 деталей.

Среди деталей с короткими отверстиями встречаются детали с прерывистыми отверстиями. Примеры таких деталей показаны на фиг. 57. Для хонингования отверстий в крышках высотой h гидронасосов их собирают в пакет, как показано на фиг. 57, а. Поверхность цилиндра будет прерывистой. В собранные таким образом детали вставляют оправку соответствующего диаметра, после чего пакет закрепляется, а оправка перед закреплением вынимается.

Аналогично предыдущему примеру обрабатываются кольца, показанные на фиг. 57, б. Они собираются в пакет так, чтобы «8

внутренняя цилиндрическая поверхность одного кольца располагалась над канавкой другого.

Детали с отверстиями большой длины (отношение длины отверстия к диаметру более 10) представляют особую группу. К ним относятся детали типа цилиндра пиропатрона катапультирующих устройств, орудийные стволы, некоторые детали из толстостенных труб длиной до 4 м, направляющие гидропрессов и др. Детали длиной до 1500—2000 мм обрабатывают на вертикальных хонинговальных станках. Детали длиной свыше 2000 мм обрабатывают на горизонтальных станках. При этом для деталей больших диаметров вращение сообщается детали и инструменту. Для повышения эффективности обработки хонинговальные головки изготавливают многорядными по 4—12 и более хонинговальных брусков в каждом ряду.

Хонингование находит применение для обработки наружных цилиндрических поверхностей. Процесс хонингования, наружной цилиндрической. поверхности — происходит также, — как и внутренней. Различие состоит в конструкции хонинговальных головок.

Существует несколько сх-ем выполнения процесса наружного хонингования:

головка закреплена неподвижно; вращательное и возвратнопоступательное движение совершает обрабатываемая деталь; этим способом обычно обрабатывают детали больших диаметров на станках горизонтального типа;

обрабатываемая деталь закреплена неподвижно; головка совершает необходимые движения; этот способ применяют для обработки деталей небольшой длины на станках вертикального типа;

обрабатываемая деталь совершает только вращательное, а головка возвратно-поступательное движение; хонингование обычно выполняется на станках горизонтального типа.

К числу примеров деталей, у которых хонингуется наружная цилиндрическая поверхность, можно отнести также валы, штоки, плунжеры, золотники и т. п. Так, например, фирма Нагель осуществляет хонингование штоков на двухшпиндельном хонинговальном станке вертикального типа. Детали закрепляются на шпинделях и совершают вращательное и возвратно-поступательное движение. Хонинговальные головки установлены на столе станка неподвижно.

В практике встречаются примеры хонингования конусных и эллипсных отверстий. Однако в этом случае процесс хонингования обеспечивает лишь получение высокого класса чистоты обработанной поверхности и не улучшает точности размеров и формы отверстия, так как в головках, предназначенных для указанных целей, прижим брусков к обрабатываемой поверхности осуществляется эластичным элементом в виде резиновой пневмокамеры и т. п.

Конусность в отверстии можно создавать путем регулирования величины перебега хонинговальных брусков или изменением давления разжима брусков (или радиальной подачи) при перемещении головки вдоль отверстия за каждый ход.

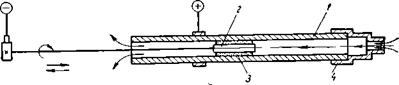

В промышленности находит применение электрохимическое хонингование в том случае, когда обычное хонингование данного материала затруднено или не обеспечивает необходимой производительности. Этот процесс нашел применение, в частности, при обработке отверстий в деталях из твердых сплавов, при доводке канала ствола охотничьих ружей и в некоторых других случаях при обработке отверстий небольшого диаметра.

Электрохимическое хонингование основано на использовании для съема металла с обрабатываемой поверхности одновременно электрохимического и механического воздействий. В качестве

|

Фиг. 58. Схема процесса электрохонинговавия: 1 — обрабатываемая деталь; 2 — головка; 3 — хонинговальные бруски; 4 — насадка. |

рабочей жидкости при электрохимическом хонинговании могут применяться водные или неводные растворы различных солей, кислот и оснований. Выбор рабочей жидкости обусловлен электрохимическими свойствами обрабатываемых материалов. Инструментом являются хонинговальные бруски или другие притиры, способные в процессе обработки шаржироваться абразивом. В зависимости от свойств обрабатываемого материала и электролита процесс анодного растворения может происходить как непрерывно, так и с образованием на аноде пассивной пленки, которая замедляет или приостанавливает дальнейшее растворение анода. В тех случаях, когда требуется высокая производительность, рекомендуется применять электролиты, обеспечивающие непрерывное растворение анода с высоким выходом по току. При этом в качестве инструментов целесообразно применять бруски такой же Характеристики, как и при обычном хонинговании.

В зависимости от зернистости хонинговальных брусков может быть достигнута чистота поверхности 8—10-го классов. Для получения более высоких классов чистоты поверхности применяются электролиты, при которых на обрабатываемой поверхности анода образуются пассивные пленки. В этом случае для чистовой обработки используют специальные притиры (из твердых пород дерева и т. п.). Порошкообразный абразив вводится в электролит и находится в нем во взвешенном состоянии. Такой вид обработки позволяет достигать чистоты поверхности 14-го класса.

Электрохимическое хонингование может осуществляться как на постоянном, так и на переменном токе, но в последнем случае производительность процесса ниже. На фиг. 58 показана схема процесса злектрохонингования. Обрабатываемая деталь 1 является анодом. Хонинговальная головка 2, несущая на себе бруски 3, является катодом. Подача ^ электролита осуществляется через насадку 4, надеваемую на один из концов обрабатываемой детали.

Автоматизация и перспективы применения процесса хонинго-, вания. Комплексная автоматизация производственных процессов, широко охватившая все отрасли машиностроения, потребовала. решения вопросов автоматизации и хонингования как одной из доводочных операций, обеспечивающих улучшение качества поверхности, погрешностей формы и повышение точности обработки. Требования к автоматизации этого процесса были выдвинуты прежде всего условиями массового производства. Прежде чем прийти к полной автоматизации, процесс хонингования прошел длительный путь совершенствования его основных элементов: станков, инструментов, приспособлений и режимов.

Работа в этом направлении началась с оснащения обычных хонинговальных станков дополнительными гидравлическими устройствами, осуществляющими радиальную подачу хонинговальных брусков головки. Эти устройства позволили и в серийном производстве снимать большие припуски. Кроме того, постоянство рабочего давления на бруски позволило осуществить управление станком при помощи реле времени, автоматически выключающим последний.

Дальнейшим развитием явилось создание хонинговальных станков с магазинным устройством и поворотным столом, имеющим загрузочную, рабочую и разгрузочную позиции. Затем было установлено автоматическое переключение, позволившее выполнять ряд приемов по управлению станком при помощи простого нажатия контактной кнопки.

Важной ступенью развития явилась разработка конструкции хонинговального станка для поточного производства, у которого детали доставляются в рабочую зону транспортирующим устройством, перемещающим их после обработки на последующие рабочие позиции поточной линии. При этом была впервые достигнута полная автоматизация процесса обработки на хонинговальном станке. Однако при отсутствии надежных измерительных устройств и управлении станком при помощи реле времени автоматизация процесса могла осуществляться лишь в условиях съема небольших припусков и строгого постоянства таких параметров процесса, как величина припуска и характеристика брусков (главным образом их твердости).

Автоматизация процесса хонингования деталей, имеющих неодинаковый припуск, стала возможной лишь после того, как было создано надежно работающее и непосредственно измеряющее размеры отверстия измерительное устройство, вводимое в систему управления станком. Это явилось также одной из основных предпосылок, обеспечивающих встраивание хонинговальных станков в автоматические линии.

При рассмотрении хонингования в числе других операций, выполняемых на металлорежущих станках, с точки зрения их •автоматизации, можно отметить положительные и отрицательные стороны. К числу положительных сторон, отличающих хонинговальные станки от многих других, относится простота установки, ориентации и закрепления детали, подвод и отвод инструмента. Хорошая чистота обрабатываемой поверхности обеспечивает надежность измерения размеров в процессе обработки с помощью контактных и бесконтактных измерительных устройств.

При автоматизации процесса хонингования возникают и известные трудности, вызванные тем, что хонинговальные бруски в процессе работы подвержены постепенному износу. В то же .время при выполнении операции к точности размеров и правильности геометрической формы обрабатываемого отверстия предъявляются самые высокие требования.

Автоматизация процесса хонингования, как и многих других технологических операций, неизбежно требует наличия определенных предпосылок, при отсутствии которых она может оказаться неэкономичной или даже неосуществимой. В числе этих предпосылок необходимо отметить следующие.

Внедрение автоматических хонинговальных станков или хонинговальных станков, предназначенных для встраивания в автоматические линии, может быть экономичным при обработке крупных партий деталей. Важную роль играет форма и вес обрабатываемой детали, определяющие способ фиксирования и ориентации ее на рабочей позиции, а также транспортировку между последними. На это следует обратить особое внимание. При хонинговании в автоматических линиях в настоящее время предпочитают «плавающее» закрепление детали. В этом случае значительно упрощается ее транспортировка и базирование. На рабочей позиции лишь устраняют при помощи фиксирующих штифтов возможность ее проворачивания. Хонинговальная головка крепится жестко к шпинделю станка и по ней ориентируется обрабатываемая деталь. Жесткое закрепление хонинговальной головки обеспечивает не только удобство ввода ее в обрабатываемое отверстие, но и заметно повышает точность последнего.

К хонинговальным брускам в условиях автоматизированного производства предъявляются повышенные требования. Для экономичности обработки бруски должны обладать прежде все — 92

го стойкостью, примерно равной стойкости инструментов, работающих на других рабочих позициях автоматической линии. Обычно бруски на керамической или бакелитовой связках в зависимости от величины снимаемого припуска обладают стойкостью в 150—400 деталей. Требованиям, предъявляемым к инструментам, работающим в автоматических линиях, в большей мере удовлетворяют алмазные бруски. Такие бруски в зависимости от толщины алмазного слоя обладают стойкостью в 10 000—30 000 деталей и более. Особым преимуществом при этом является постоянство формы как "брусков, так и обработанных отверстий. Применением алмазных брусков достигается снижение времени хонингования на 20—30%.

Независимо от того, что хонинговальные станки, применяемые в автоматических линиях, предназначаются для обработки конкретных деталей, рекомендуется все же сохранять широкий диапазон чисел оборотов шпинделей. Это необходимо для выбора экономичных режимов хонингования при изменении характеристики брусков и обрабатываемого материала. Хонингование отверстий большой длины на автоматизированных хонинговальных станках, а тем более в автоматических линиях, встречает •серьезные трудности вследствие возможности колебаний размеров отверстия по длине; поэтому в автоматических линиях наиболее целесообразно хонингование отверстий небольшой длины.

Глухие отверстия также могут обрабатываться на автоматизированных станках и автоматических линиях при том, однако, условии, что выточка у дна будет иметь длину, достаточную для выхода (перебега) хонинговальных брусков. Весьма важное значение имеют точность размеров и формы предварительно обработанного отверстия и величина снимаемого припуска при хонинговании. Для экономичного осуществления процесса в. автоматических линиях необходимо тщательное выполнение операций, предшествующих хонингованию.

Хонинговальные станки, встраиваемые в автоматические линии, обычно снабжаются отдельными транспортирующими устройствами в виде круглого поворотного индексирующегося стола, бесконечной цепи или штапгп е фиксирующими штифтами, совершающей возвратно-поступательное движение. Деталь, обработанная на предыдущей операции, должна быть доставлена в зону действия транспортирующего устройства, после чего она вводится в рабочую зону хонинговального станка, устанавливается в требуемое положение центрирующими упорами, закрепляется, обрабатывается, освобождается и передается на последующую операцию. Затем происходит повторение всего цикла.

В Советском Союзе и за рубежом изготавливаются хонинговальные станки, цикл работы которых полностью автоматизирован, пригодные для встраивания в автоматические линии. К ним относятся станки мод. ОФ-52, ОФ-38А, ОФ-42 отечественного

производства, а также станки некоторых зарубежных фирм: Микроматик, Барнес-Дрилл, Нагель и др.

В качестве примеров деталей, хонингуемых на автоматизированных станках и в автоматических линиях, можно назвать зубчатые колеса, кольца подшипников, тормозные барабаны, блок цилиндров автомобильных двигателей, шатуны и др. Например, хонинговальный автомат, встроенный в поточную линию с непрерывно движущимся межоперационным транспортером,, осуществляет хонингование цилиндровых гильз двигателей автомобилей. Станок снабжен четырехпозиционным делительноповоротным столом и четырехсторонней загрузочной головкой револьверного типа. Одновременно хонингуются по две гильзы. Продолжительность цикла 30 сек. Детали, поступающие с непрерывно движущегося цепного транспортера линии на гравитационный склиз, скатываются в конце его в квадратную загрузочную головку станка. Каждая первая и третья детали попадают со склиза на рамку, из-под которой двумя пневмоцилиндрами выдвигаются наклонные подъемники. Они ставят лежащие гильзы вертикально под загрузочные руки, которые захватывают детали пневматически действующими пальцами. Загрузочная головка поворачивается на 90° против часовой стрелки, подъемники опускаются, чтобы принять очередную пару деталей. На следующей позиции головки производится контроль гильзы пневмопробками. При попадании гильзы с заниженным размером внутреннего диаметра, станок автоматически выключается и на его панели загорается сигнальная лампа. Этим предупреждается возможность поломки головки.

Годные гильзы перемещаются затем к вертикально опускающимся штокам, несущим пневматически разжимные оправки, которые входят в отверстия гильз и захватывают их изнутри. Пальцы, державшие гильзы снаружи, расходятся, и гильзы опускаются вертикальными штоками в свободные гнезда приспособлений поворотного стола станка.

При повороте стола на 90° гильзы переносятся на промежуточную позицию станка в то время, как обработанные детали с одной позиции переходят на другую. Готовые детали снимаются с приспособлений на разгрузочной позиции вертикальными штоками, захватываются снаружи пальцами и после вывода штоков с оправками переносятся при следующем повороте револьверной головки на разгрузочную позицию.

Детали, поступающие на рабочую позицию и свободно стоящие в гнездах приспособлений, закрепляются пневматически управляемыми вильчатыми прихватами, которые поджимают гильзу кверху, до упора торцов их фланцев в опорные кольца приспособлений рабочей позиции.

Хонингование отверстий осуществляется до получения требуемых размеров, после чего измерительно-управляющее устройство подает команду на вывод головки из обрабатываемого 94 отверстия. После вывода головки и открепления гильз, последние передаются на контрольную позицию, где пневматические измерительные приспособления производят замер действительных размеров гильз. Результаты измерений автоматически записываются перфорационным методом, что дает возможность непрерывно следить за протеканием процесса. Обработанные и измеренные гильзы автоматически укладываются в. горизонтальное положение и передаются на общий транспортер линии.

Автоматическая линия для хонингования V-образных 6- и 12-цилиндровых блоков двигателей состоит из двух специализированных вертикально-хонинговальных станков фирмы Бар — нес-Дрилл. Оба станка оснащены приспособлениями для поворота блока в положение, при котором обрабатываемые отверстия располагаются вертикально. Линия может быстро переналаживаться с обработки одного типа блока на другой. Шестишпиндельный станок одновременно обрабатывает по три отверстия в двух шестицилиндровых блоках и после поворота приспособления— остальные шесть отверстий этих же блоков. Второй станок, трехшпиндельный, обрабатывает сначала три отверстия 12-цилиндрового блока, после индексации еще три отверстия, а затем поворачивается и в две операции обрабатывает остальные шесть отверстий. Станки оснащены специальным опрокидывающим устройством для удаления смазочно-охлаждающей жидкости. Размеры обрабатываемых отверстий стабильно выдерживаются в пределах 0,0075 мм. Высота микронеровностей поверхности находится в пределах 0,375—0,625 мк. Фирмой Нагель создан хонинговальный станок, предназначенный для встраивания в автоматические липни п обработки деталей типа шатунов, зубчатых колес, колец подшипников и т. п.

В практике встречаются прпмепы включения хонингования в виде отдельной позиции в агрегатные станки. Дальнейшее развитие процесса хонингования идет но пути расширения его применения, повышения величины снимаемого припуска, точности, чистоты и производительности. Весьма перспективным является освоение в промышленности алмазных брусков. Их применение в десятки раз. повышает стойкость но сравнению с хонинговальными брусками. При этом достигается более высокая точность и производительность.