В предыдущих разделах было установлено, что вершины зерен рабочего абразивного слоя из-за пуассоновской статистики распределения нагружены неодинаково. Если представить цилиндрический круг (или правящий ролик) как набор элементарных дисков шириной АЬ, на которых зерна располагаются в затылок друг другу, то, как следует из табл. 11, будут случаи, когда на дисках расположится всего одно зерно или до значительной глубины зерен на них вовсе не будет (т = 0).

Работа по срезанию металла, совершаемая ограниченным числом зерен на таких участках круга, существенно (в 5—7 раз) превышает среднерасчегную величину и приводит к разрушению зерна. Таким образом, абразивный круг имеет «слабые места» — участки ускоренного кругового износа зерен.

Зерна в каждом элементарном диске находятся в неодинаковых условиях — они неравномерно (см. рис. 34) расположены как по высоте, так и по длине окружности. Следовательно, на каждом элементарном диске в свою очередь имеется слабая точка — наиболее нагруженное зерно, на которое приходится наибольшая часть среза обрабатываемого материала.

Нетрудно прийти к выводу, что если у абразивного слоя отсутствует механизм для нивелировки нагрузки между зернами, то он должен изнашиваться в катастрофическом темпе. В самом деле, если слабые зерна начнут от чрезмерных усилий разрушаться и выпадать из связки, то неизбежен процесс лавинообразного нарастания усилий на оставшихся зернах и усиление темпа износа зерен на каждом элементарном диске, а в связи с этим — и абразивного круга или ролика по всей ширине.

Правда, плотность зерен возрастает с увеличением глубины слоя, и это обстоятельство должно замедлить темп их износа. Действительно, для дисков с малым числом зерен, например с одним зерном, изнашивающихся в катастрофическом темпе (все зерна на них несут нагрузку, превышающую их прочность), на определенной глубине (в силу случайного характера распределения) на одной окружности может оказаться уже не одно, а несколько зерен и на этом уровне прекратится их разрушение. Однако из тех же соображений на ранее «благоприятных» дисках после утраты слабых зерен в ниже расположенных слоях число зерен может не возрасти, а уменьшиться, тогда они перейдут в разряд усиленно изнашивающихся (осыпающихся) участков. Таким образом, катастрофически изнашивающиеся диски не исчезнут, они будут возникать в разных местах по ширине круга, нарушая его цилиндричность.

Иными словами, при описанном механизме износа, связанным с чистым разрушением зерен и удалением их из связки, нарастание плотности зерен по глубине слоя несколько замедлит, но не устранит высокий темп износа абразивного слоя.

На практике при неправильно подобранном абразивном круге или при нарушении предписанных условий шлифования будет наблюдаться осыпание абразивного слоя. Этому явлению в большей степени подвержены абразивные круги с керамической мягкой связкой твердостью Ml—М3.

Характер радиального износа существенно изменится, если наряду с утратой одних зерен будет наблюдаться локальный износ по вершинам других зерен, в результате чего разновысотность их уменьшится, а плотность по высоте слоя возрастет. При этом наступает момент, когда на данной окружности вращения (диске шириной ДЬ) при утрате части зерен общее число режущих вершин в данном интервале высоты не только не уменьшится, но численно возрастет, в результате чего прекратится их катастрофическое разрушение.

Таким образом, после некоторой начальной приработки вершин зерен нагрузка на каждое зерно уменьшится, станет меньше разрушающей, начнется нормальный износ абразивного слоя, связанный с адгезией, диффузией, графитизацией (когда речь идет об алмазах) или с механическим истиранием зерен и связки [22, 45].

В данном случае со временем число зерен с притертыми вершинами по отношению к числу удаляемых из связки зерен непрерывно возрастает, в конечном итоге количество режущих зерен становится избыточным, приводящим к измельчению размеров среза, приходящегося на каждое зерно. Замена округлой вершины на плоскую ухудшает способность зерна к отделению стружки пластичных металлов и увеличивает работу трения по задним граням (плоским вершинам) зерен. Оба эти обстоятельства приводят к быстрому нарастанию усилий шлифования, интенсивному тепловыделению, забиванию пор круга частицами металла и в конечном итоге к хорошо известному в практике явлению засаливания рабочей поверхности абразивного круга. Режущий шлифовальный круг превращается, если своевременно не приостановить процесс засаливания, в круг трения, прижигающий обрабатываемую поверхность без снятия обрабатываемого слоя.

К явлению засаливания больше всего склонны абразивные круги с повышенной способностью удержания зерен в связке (шлифовальные круги из электрокорунда на среднетвердых (СТ) и твердых (Т) связках, а также алмазные круги на металлических связках). Это явление обязательно связано с повышенной скоростью износа вершин зерен по сравнению с темпом износа связки, в результате выступание зерен над связкой уменьшается и падает до нуля.

Явление засаливания можно рассматривать как нарушение неравенства Лрпс < Лрс — Глубина РПС становится равной глу-

бине PC, отделение стружки и размещение ее в объемах между зернами становится невозможным.

Режущие свойства засаленного круга восстанавливают периодически правкой, при которой снимают засаленный слой, заостряют вершины зерен, удаляют на определенную глубину саму связку, восстанавливая неравенство Лрпс < hpc — В процессе правки одновременно восстанавливают начальную геометрическую форму шлифовального круга и точность его рабочего профиля.

Таким образом, абразивный слой следует рассматривать как ограниченно саморегулирующуюся систему, которая может на определенный промежуток времени приостановить катастрофическое разрушение зерен в слабых точках и участках рабочей поверхности круга, перевести износ в нормальное русло и поддерживать некоторое время неравенство Арпс < Лрс без нарушения механизма резания — царапания.

Для саморегулирования абразивного слоя необходимы следующие условия:

1) усилие удержания зерна в связке должно превышать усилие, вызывающее разрушение самого зерна и, естественно, усилие скола его вершины;

2) радиальная скорость износа вершин не должна существенно превышать радиальную скорость износа связки (условие сохранения на приемлемом отрезке времени неравенства ftpnc < Йрс);

3) общее число вершин зерен, заложенных изначально в слой, с глубиной его должно изменяться с нарастающей плотностью;

4) усилие резания на зернах в среднем должно быть в несколько раз меньше нагрузки, разрушающей зерна.

Таким образом, саморегулирование слоя в процессе его износа определяется двумя факторами: свойствами поверхностного абразивного слоя, которые суммарно определяются его строением. (законом распределения вершин зерен в нем), физико-механическими свойствами абразивных зерен, связки и их общей композиции; кинематикой взаимодействия зерен с обрабатываемым телом, определяющей в конечном итоге реальные усилия и температуры на зернах и РПС в целом, от которых зависит характер и темп износа шлифовального инструмента.

Явление саморегулирования абразивного слоя предопределяет одну из важнейших характеристик режущего инструмента — его стойкость между правками.

На определенном этапе развития абразивной промышленности изготовители шлифовального инструмента стремились к получению абразивного слоя как абсолютно саморегулирующейся системы, обладающей свойством так называемого самозатачивания и исключающей необходимость восстановления режущих свойств искусственным методом. Однако получить такой идеальный инструмент для универсального использования не удалось. Правда, при некоторых условиях эксплуатации отдельных видов шлифовальных инструментов вопрос правки его ПС не является проблемой. Например,

алмазные шлифовальные круги на некоторых органических и керамических связках, особенно оснащенные синтетическими алмазами повышенной хрупкости марок АСП, АСР, АСВ, обладают хорошей самозатачиваемостью и редко засаливаются. Однако и в этом случае время от времени требуется устранение засаливания, возникающих биений и повреждений слоя с помощью обычных абразивных брусков или кругов, чаще всего оснащенных зернами карбида кремния зеленого [82].

Повышенная хрупкость зерен, например марки АСП, и хорошая степень алмазоудержания их в органической связке благода-

|

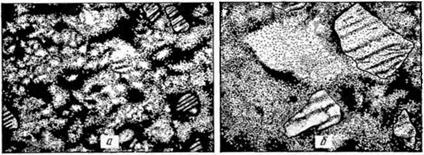

Рис. 38. Микрофотография рабочей поверхности круга ЧК 125 X 10 X З X 32 при Slral = 0,08 мм/дв. хода, Snp = 1,0 м/мин, удельном расходе 1,1 мг/г: а — увеличение 65; б — увеличение 230. |

ря хорошо развитой поверхности кристаллов приводят чаще всего к откалыванию отдельных вершинок зерна без разрушения его в целом. При рассмотрении под микроскопом абразивного слоя таких инструментов обязательно устанавливается наличие лунок от разрушившихся и выпавших из связки зерен (слабых точек абразивного слоя) одновременно со значительным (не меньшим по количеству) наличием притертых по вершинам зерен, с помощью которых был стабилизирован до нормального дальнейший износ слоя.

Относительно непрочная органическая или керамическая связка вследствие выпадания зерен, разрушения образующейся стружкой или частицами шлама (осколками абразива) или под действием усилий контакта с обрабатываемой шероховатой поверхностью изнашивается с не меньшей интенсивностью, чем вершины алмазов, в результате чего поддерживается необходимая степень выступания зерен над связкой, т. е. обеспечивается условие /ірпс < Аре — При такой почти идеальной способности слоя к саморегулированию инструменты долго не засаливаются, а их режущие свойства легко восстанавливаются путем дополнительной прошлифовки абразивных брусков.

На рис. 38 [4] показана поверхность абразивного слоя круга ЧК 125 X 10 X 32, оснащенного кубонитом марки КО зернистостью 125/100 150%-ной концентрации, на органической связке Б1 после шлифования образца из закаленной стали Р18. На рисунке видны

лунки от выпавших кристаллов и пришлифованные кристаллы, на которых заметны риски постепенного износа плоской вершины зерна. Темп износа всего слоя, собственно, и задается такими кристаллами, а не отдельными, мгновенно выкрашивающимися зернами.

Как показала эксплуатация указанных кругов, они при заточке инструментов из быстрорежущей стали практически не засаливаются, не требуют правки и изнашиваются стабильно с удельным износом 0,5—1,0 мг/г.

|

Имеются отдельные примеры проявления самозатачивания абразивного слоя и для других типов кругов, втом числе и для шлифо-

вальных инструментов, создаваемых на базе карбида кремния и электрокорунда. В основном абразивные круги обладают ограниченной самозатачиваемостью и требуют обязательной правки.

Рассмотрим для кругов, имеющих ограниченно саморегулирующийся абразивный слой, изменение производительности и величины радиального износа. На рис. 39 по данным работы [9] показано изменение производительности и радиального износа абразивного круга Э9А25СМ1К7 в зависимости от времени шлифования стали ШХ15 с постоянным усилием прижима после правки его различными правящими инструментами

Установлено, что во всех случаях с увеличением продолжительности работы производительность шлифования снижается.

![]()

а радиальный износ круга и глубина дефектного слоя обработанной поверхности, связанная с изменением структуры (появление отбеленного слоя) и микротвердости, непрерывно возрастают.

Обращает на себя внимание, что интенсивность нарастания кривых, характеризующих съем металла во времени (производительность резания) и особенно радиальный износ, быстро замедляется, тогда как глубина дефектного слоя в функции продолжительности шлифования нарастает практически линейно, т. е. с постоянной интенсивностью. Такое изменение режущей способности круга полностью характеризуется изменением одного параметра — числа режущих зерен абразивного слоя, точнее — плотности и формы режущих вершин в РПС инструмента.

После правки слоя образуется определенная структура рабочей поверхности инструмента, характеризуемая числом, формой и степенью разновысотности зерен.

Наибольшая разновысотность на элементарных окружностях вращения будет после правки роликами ДО-75, которые значительно передрабливают зерна. При этом большая часть зерен покидает связку. В таком случае можно сказать, что на поверхности круга образуется слишком много слабых участков и точек. Для стабилизации износа слоя потребуется потеря в первые же минуты резания значительного количества слабых абразивных зерен и скалывания вершин, стабилизирующих износ зерен на значительную высоту, в результате радиальный износ круга здесь будет наибольшим. Действительно (рис. 39, в), в первые минуты резания он вдвое превышает (кривая 5) радиальный износ круга после правки его, например, алмазными роликами.

В дальнейшем, когда наступит стабилизация, интенсивность нарастания радиального износа круга во времени будет несущественно отличаться от таковой при других методах правки. При правке абразивного круга другим более твердым кругом с самого начала происходит взаимная пришлифовка вершин зерен, в результате радиальный износ такого круга будет наименьшим.

Естественно, что в соответствии с состоянием PC будет изменяться и производительность шлифования. Она будет наименьшей после правки кругом ЧТ, так как здесь наибольшая плотность вершин зерен (вершины зерен излишне притуплены); в результате суммарное усилие отжатия у такого круга самое высокое, круг стремится быстро выйти из-под стружки и режет при постоянном усилии прижима с меньшей глубиной резания. Действительно, на рис. 39, а в случае правки шлифовального круга кругом ЧТ наблюдается самая низкая абсолютная производительность и быстрая потеря режущих свойств слоя. Так как степень тепловыделения в этом случае наибольшая и температура шлифования быстро нарастает со временем, наблюдается интенсивный рост дефектного слоя на наибольшую глубину. На рис. 39, 6 он уже через 5 мин работы распространяется на глубину до 20 мкм.

Режущие свойства круга при использовании алмазных правящих

инструментов самые высокие, а имеющиеся колебания их значений связаны с различием в степени взъерошивания абразивного слоя. Так, при использовании карандаша Ц-5 (кривая 4) при высокой производительности шлифования наблюдается относительно большой размерный износ и самая малая глубина дефектного слоя. У ролика, оснащенного Славутичем, степень внедрения в абразивный слой при правке меньше, чем у карандаша Ц-5. При этом производительность шлифования несколько ниже по абсолютной величине и непрерывно уменьшается при увеличении продолжительности шлифования. Однако радиальный износ круга после правки Славутичем будет существенно ниже, чем после правки карандашом Ц-5.

Режущие свойства абразивного круга, особенно в начале шлифования (в первые 20 мин работы) после правки алмазными роликами, наиболее высокие, а радиальный износ и глубина дефектного слоя занимают промежуточное положение между значениями этих показателей у карандашей и роликов из Славутича.

Анализируя рис. 39, приходим к заключению, что с точки зрения производительности шлифования, глубины дефектного слоя и величины радиального износа не следует стремиться к длительной эксплуатации шлифовального круга, используя стойкость, поддерживаемую естественным саморегулированием абразивного слоя.

Производительность процесса в рассмотренном примере после первых 10 мин эксплуатации начинает существенно падать. Прирост ее в последующие десятиминутки все время сокращается, и длительная эксплуатация без искусственного восстановления режущих свойств круга становится неоправданной.

В процессах профильной обработки сложноконтурных деталей существенное значение имеет определенная степень радиального износа круга, после которой возникает искажение заданного профиля, величина которого выходит за пределы допуска на неточность изготовления. Аналогичные ограничения выдвигаются и по величине дефектного слоя.

Иными словами, если процесс правки круга можно осуществить простыми средствами, не удорожающими себестоимость операции и не усложняющими изготовление продукции, то следует перейти к искусственному восстановлению режущих свойств, а если это возможно,— и к повышению эксплуатационных характеристик шлифовальных инструментов путем введения дополнительной специальной операции правки как искусственного метода формирования режущего слоя круга.

При этом требования к продолжительности работы абразивного слоя несколько снижаются, а создание идеально самозатачивающегося инструмента уже не рассматривается как центральная и самодовлеющая задача. В сферу эксплуатации при этом могут быть вовлечены абразивные инструменты с весьма ограниченной естественной стойкостью, ранее браковавшиеся по этому признаку как бесперспективные.