При рассмотрении кинематики было установлено, что на первом этапе врезания царапины вдоль окружности шлифуемого тела не сливаются. В этом случае продольное сечение канавки, образованное врезающейся вершиной зерна (см. рис. 26), практически симметрично и при развертке окружности может быть отождествлено с сегментом круга, дуга которого «вписана» в канавку. Форма

поперечного сечения среза подобна форме контура неперекрытой режущей части вершины зерна. Неперекрывающиеся зерна работают как прорезные резцы, т. е. осуществляют резание и боковыми сторонами вершины резца (двухкромочное резание). Для зерен, работающих на глубине РПС, начиная от точки h0 и глубже, поперечное сечение уменьшается из-за все нарастающего перекрытия вершин друг другом (картина поперечных срезов схематично представлена на рис. 23).

Среднее сечение среза, приходящееся на расчетные зерна, вследствие линейного нарастания числа режущих (неперекрытых) зерен по глубине шлифования будет постоянным. Величина фактического сечения, приходящаяся на каждое поперечное зерно, существенно отклоняется от средней и может быть оценена распределением Пуассона. Для этой группы зерен резание будет однокромочным, так как осуществляется только небольшой частью не — перекрытого контура вершин с площадью среза, существенно меньшей, чем для прорезных зерен. Причем размеры среза (ширина и толщина) будут инвариантными по отношению к избранным координатам отсчета. В связи с этим распределение толщины среза и ширины среза равным образом может быть оценено по преобразованному нами уравнению Пуассона (1.44). Продольную форму среза для фазы установившегося шлифования можно уяснить из рис. 27—29.

Рассмотрим форму среза в случае образования звездочки при целом числе царапин, укладывающихся по длине окружности шлифуемого тела (в нашем примере шлифовального круга, обрабатываемого правящим роликом). Продольный срез будет равномерным по толщине, а по длине (измеренной по дуге окружности круга) он

будет

В случае дробного значения величины Кг на окружности круга будут укладываться некоторое целое количество срезов длиной /ц и дробная часть /ц. В результате центры царапин, расположенные на последующих спиралях, сместятся на эту дробную часть, продольная форма среза изменится и высота среза будет неодинаковой. На нем в верхней части появится точка, образуемая пересечением двух траекторий движения смежных вершин зерен. Образуется дву — запятообразная стружка (с «горбом»). Слева и справа от точки соединения этих двух запятообразных частей толщина стружки постепенно падает до нуля.

Оценим для Кг = 1,2 соотношение между длиной и толщиной среза (см. табл. 10). Для ролика диаметром 70 мм при К3 ~ 5 в случае группы I : /ц = nd_/C3IU = 3,14 • 70 • 5 ■ 0,1 = 110 мм, К = 2,55об.

При правке подача на один оборот ролика редко бывает более 10 мкм, тогда Лц = 0,025, а соотношение /ц : /іц = 4,4 • 103.

Таким образом, для верхних прорезных зерен, число которых на одной окружности мало (в нашем примере их всего четыре), длина царапины по сравнению с глубиной на 3—4 порядка больше.

Если на одной окружности ролика уложить 220 шт. алмазов (с шагом 1 мм), то для группы I (см. табл. 10) длина царапины

составила бы /ц= ^ 4 «= 2 мм, а /ц : Ли = 80, т. е. практически

на 2 порядка выше. Очевидно, при такой длинной и тонкой стружке не следует учитывать неравномерности ее размеров по длине и для практических расчетов удобнее оперировать ее усредненной толщиной по уравнению (1.37).

При передаточном отношении К2 =1,04 размеры среза меньше различаются. При группе IV имеем /ц = 3,14 • 70 • 5 — 0,01 =

= 11 мм, Лц= 0,25 мм и /и : Лц = 44. При Z0 = 220 шт. /ц = 1 —

= 0,2 и /ц /гц. Поскольку подача S0c>= 10 мкм/об встречается редко (в большинстве она равна 1 мкм/об и менее), то всегда /ц /іц. В этих условиях трудно свести «боковую» площадь среза к запятообразной форме, характерной для схемы продольного фрезерования.

Какова будет форма стружки для шлифования детали, в условиях, КОГДа ПКр > Цдет и £>кр > Йдет?

Обратимся к рассмотренному нами ранее примеру. При К2 = 5 и Z0 = 4 шт. царапины имели длину /ц =3,14 • 100 • 0,05 = = 15,7 мм; при врезании с подачей So6 = 1 мкм/об hu = 5So6 = = 0,005 мм и /ц : Лц = 3,14 • 103.

Таким образом, для того, чтобы длина и толщина стружки при шлифовании были одного порядка, необходимо иметь на одной окружности сотни и тысячи зерен. И в данном примере имеется мало оснований сводить продольный срез к форме запятой.

При рассмотрении стружек под микроскопом, особенно после шлифования алмазным инструментом, обращает на себя внимание близость их формы к форме стружек, образуемых токарными резцами при продольном точении. В стружках шлифования наблюдается нередко текстура, образованная в результате пластического сдвига слоев металла, характерного для образования сливной стружки.

Итак, для абразивного инструмента, у которого распределение зерен по длине окружности подчиняется закону Пуассона, распределение размеров среза по ширине и толщине из-за равновероятности расположения поперечного сечения среза по отношению к системе координат должно определяться уравнением Пуассона (1.44), а длина среза определяется не только числом и законом распределения зерен на окружности вращения, но и кинематическими соотношениями Кг, К2 и Ка. В связи с этим она должна рассчитываться на основе кинематических взаимосвязей шлифующего инструмента и обрабатываемой детали.

К сожалению, не имеется возможности экспериментально измерить форму среза, поэтому эти срезы называют расчетными, теоретическими. В распоряжении экспериментатора имеются лишь результаты превращения срезов в продукты диспергирования — осколки хрупких веществ и стружку пластически деформируемых

материалов. В качестве основы для косвенного анализа могут быть использованы следы обработки — поперечные и продольные неровности, а также распределение зерен на окружности вращения.

Распределение расстояний между зернами было использовано нами для экспериментального доказательства существования уравнения (1.44), графическое выражение которого показано на рис. 17.

При анализе распределения размеров стружки необходимо иметь в виду влияние двух факторов: пластическое искажение формы среза в результате явлений усадки стружки и неполное удаление металла из прорезаемой канавки, связанное с вытеснением

его на боковые стороны.

его на боковые стороны.

Эти факторы приводят к тому, что доля толстых стружек в общем характере распределения ширины или толщины стружек по сравнению с теоретическим распределением срезов по уравнению Пуассона (1.44) возрастает, в результате чего кривая распределения размеров стружек не совпадает с кривой распределения размеров срезов (см. рис. 18). Эти искажения приводят к относительному снижению высоты моды распределения и увеличению вероятности появления утолщенных срезов по сравнению с расчетными по уравнению Пуассона (несовпадение экспериментальных данных с положением правой части кривой уравнения (1.44)).

Заранее можно сказать, что для высоких скоростей шлифования, для которых степень усадки и вытеснения металла из канавки меньше, кривые распределения срезов и сечений стружки будут несущественно отличаться друг от друга.

Не совпадает и левая ветвь уравнения (1.44) с кривой экспериментального распределения мелких стружек. Причина заключается в том, что при малых толщинах среза прорезается только канавка без отделения стружки. Поэтому существует граница (линия а—а на рис. 18), ниже которой стружкообразование при данной скорости резания невозможно. С увеличением скорости шлифования эта граница сдвигается влево, экспериментальная и теоретическая кривые сближаются.

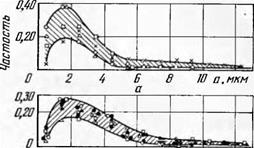

Для иллюстрации указанного на рис. 31 приведены кривые экспериментального распределения сечений срезов, полученные в работе [5] при торцовом шлифовании быстрорежущей стали на скорости 20 м/сек кругами ЧК 125 X 5 X З X 32 м, оснащенными порошком кубического нитрида бора зернистостью 125/100, 150%-ной

концентрации на органической связке В1. На рисунке показано совмещение кривых распределения ширины стружки для пяти режимов резания, подачи при которых изменялись в поперечном направлении 8 раз (0,01—0,08 мм/дв. ход), и в продольном в 1,5 раза (1,0—1,5 м/мин). Однако экспериментальные точки вполне удовлетворительно с небольшим рассеиванием расположились по отношению к некоторой общей кривой распределения, у которой &min = 2,5 мкм (теоретическое значение среза fcmin 0), модальное значение экспериментального распределения тяготеет к вероятности 0,25 (теоретически Рмод=

= 0,368), а вероятности появления широких стружек несколько выше расчетных значений (см. точки на рис. 18).

= 0,368), а вероятности появления широких стружек несколько выше расчетных значений (см. точки на рис. 18).

Аналогичную картину наблюдаем на рис. 32, а и б, где показан характер распределения толщины и ширины среза при изменении глубины резания в 50 раз (с 0,01 до 0,5 мм дв. ход). Экспериментальные точки здесь также тяготеют к общей кривой распределения.

Отметим размах вариационного ряда: атт т* Птах — 0,5 і 13 МКМ (Птах/Птіп “ 26), Йтіп “Г" ах 2,5 ~г~ 27,5 МКМ (Йпіах/^п:іп ==s 11). ЛІО — дальные значения амод = 1,75 мкм; Ьшш = 5 мкм, среднее значение пср = 2,9 мкм; Ьср = 8 мкм.

На рис. 32, в показано распределение сечения стружки /стр = = ab (/mi,, = 1 мкм2; /тах = 190). Причем среднее значение сечения стружки /ср = 25,4 мкм2 2,9 ■ 8 = 23,2 мм2. Здесь модальная частость приблизительно равна сумме частостей модальных значений толщины и ширины стружки.

Обращает на себя внимание возможность срезания зернами КНБ существенно малых по размерам стружек. Учитывая значительную усадку тонких срезов (очевидно, превышающую 2), можем

констатировать возможность среза металла толщиной в десятые доли микрометра. Столь малые срезы не удается получить в экспериментах по царапанию отдельными зернами или инденторами правильной формы (конусом или пирамидой). Очевидно, из-за малой жесткости системы СПИД в последнем случае индентор при малых сечениях выходит из-под стружки. Усилие на нем не в состоянии выбрать зазоры и создать достаточное для установившегося резания равновесие между силой резания и усилием натяга в системе. Поэтому резание удается осуществить с глубиной, на 1—2 порядка большей.

Очевидно, в силу указанных обстоятельств утвердилось мнение, что отделение стружки от металла возможно лишь тогда, когда толщина среза будет соизмерима с величиной радиуса округления режущих кромок зерна р. По данным, например, работы 196] величина р для эльбора в среднем составляет 6—10 мкм, а при полировании свободным абразивом, когда искусственно создается давление на полировальнике, как было принято в работе [43], срезание стружки возможно при отношении глубины среза к радиусу округления Ыр >- 0,5. Если принять этот постулат за исходный, то в наших опытах минимальная толщина среза не должна была быть менее 3—5 мкм, т. е. должна быть на целый порядок больше наблюдаемых толщин среза. Очевидно, в практическом шлифовании ограничения по толщине среза не существенно зависят от радиуса округления режущих кромок, и объясняется это иной схемой стружкообразования по сравнению с классической, основанной на схеме образования стружки режущим клином с передней и задней гранями и радиусом р округления режущей кромки, базирующейся на схеме простого (плоского) сдвига срезаемого материала в одной плоскости (или зоне) деформации.

При шлифовании, как следует из рис. 31 и 32, имеются предельные толщины среза, ниже которых невозможно стружкоот — деление, но они связаны не только и не столько с геометрическими параметрами режущего зерна, сколько с характером течения пластически деформированного объема по боковым сторонам нижней части (контактируемой части) зерна и со скоростью этого течения.

При недостаточной скорости выдавливания объема из канавки материал не отделяется от основы и стружка не образуется. Поэтому при высоких скоростях шлифования возможно превращение в стружки срезов весьма малых толщин без валиков на боковых сторонах прорезанной канавки [36].

Совпадение распределений размеров стружки для различных значений произведений подач Snp Snon свидетельствует о независимости сечений среза, приходящихся на зерна, от глубины шлифования. Это возможно, как доказывалось в работе [12], если при линейном увеличении глубины среза число режущих зерен, вводимых шлифовальным кругом, также изменяется по линейному закону. Однако одного этого условия недостаточно; необходимо, чтобы в поперечном сечении (по уровням высоты) зерна располагались по одно-

му закону, в данном случае по закону Пуассона, параметр которого» а = Kli изменяется пропорционально ширине среза 1С при средней равномерной плотности распределения зерен на единице длины *-■= Si-

Итак, при шлифовании пластичных металлов образуется набор стружек самых разнообразных размеров и форм:

а) стружка из сегментообразного среза (из перекрывающихся или неперекрывающихся по длине царапин) для самых верхних прорезных зерен при первой фазе врезания;

б) стружка установившейся формы (равномерная по толщине или двузапятообразная) при второй фазе шлифования для зерен, расположенных глубже прорезных (неперекрытых);

в) стружка, приближающаяся к запятообразной, для наиболее глубоко и наиболее часто расположенных на одной окружности вращения зерен в зависимости от величины /(2;

г) стружка смятия, гофрированная или переменного сечения и формы, образуемая разрушающимися абразивными зернами во время прорезания канавки;

д) стружка подгорелая, оплавленная и термически деформированная вследствие высоких температур шлифования.

Очевидно, сведение формы стружки к одной запятообразной, для которой рядом исследователей выведены формулы [54], не отражает действительной картины стружкообразования.

При шлифовании хрупких веществ материал царапин диспергируется на очень мелкие осколки. Изучение этих осколков не позволяет судить о величине фактического среза, приходящегося на зерна шлифующего инструмента.

При правке шлифовального круга наибольший интерес представляет изучение последствия взаимодействия зерен алмазов с зернами абразива, которые подвергаются раскалыванию и удалению из поверхностного слоя, в результате чего возобновляются его режущие свойства.

Распределение осколков шлама, образованного при правке круга алмазным роликом, достаточно полно освещено в работе [12]. Отметим, что это распределение не зависит от изменения величины поперечной и продольной подачи и описывается уравнением (1.44). Обработка экспериментальных данных работы [12] по уравнению Пуассона приведена на рис. 33. Здесь сплошная линия представляет теоретическое распределение Пуассона, а экспериментальные точки — распределение (гранулометрический состав) осколков зерен абразивных кругов на керамической связке твердостью СМ1-СМ2, зернистостью 16, 25, 40. Режим правки: скорости вращения круга и ролика цкр = 30 м/сек; vp = 4,5 м/сек (вращение встречное), Snp = 1 — т — 2,5 м/мин; Snon = 0,005 0,02 мм/ход при правке

методом продольных проходов и Snon = 0,25 1,0 мм/мин при

правке врезанием. Правка производилась алмазными роликами АСК 200/160, АСК 250/200 и АСК 500/400 различной зернистостью.

Как видно из рис. 33, несмотря на разнообразные условия правки и различную зернистость абразивных кругов и правящих роликов, экспериментальные точки вполне удовлетворительно расположились по отношению к нормированной кривой распределения Пуассона. Этого и следовало ожидать, так как правка производилась в одинаковых кинематических условиях, т. е. при сохранении практически постоянными значений К, и К2 и относительно небольшом изменении в опытах диаметра круга (Ks оставалось практически постоянным). В этих условиях относительно постоянными сохранились значения величин срезов (формы стружки), косвенным проявлением чего явилось относительно одинаковое распределение размеров шлама.