Для нахождения закона распределения вершин зерен в ПС инструмента необходимо спроектировать их во время вращения круга на плоский экран, например на экран с явлением послесвечения, или произвести последовательное экспонирование зерен на фотопластинку с помощью пучка света, касательного к поверхности круга. Поскольку вершины зерен до определенной глубины не перекрываются, на экране можно определить количество и разно — высотность вершин зерен и установить закон их распределения по ширине и высоте слоя. Разновидностью метода является определение разновысотности вершин зерен поворачиваемого круга с помощью микроскопа [72].

Недостатки этих методов: невысокая степень разрешения разновысотности вершин в первом случае; большая трудоемкость, невозможность охватить всю поверхность круга и отсутствие фиксации проекции зерен на бумаге — во втором.

Нами разработана методика [12], основанная на фиксации формы неровностей, оставляемых неперекрытыми вершинами зерен на поверхности плоского полированного клина, вращающимся с рабочей скоростью абразивным кругом. Измерения производятся в следующем порядке. Абразивный инструмент, например алмазный правящий ролик, импрегнированный порошками природных или синтетических алмазов, устанавливается на шпиндель продольношлифовального станка с биением, не превышающим 0,01 мм, и приводится во вращение с рабочей скоростью. Плоский клин, изготовленный из материала, на котором при шлифовании образуются царапины без существенных искажений, имеющий малый угол наклона (1 : 250—1 : 400), устанавливается на магнитный стол станка.

Вручную, медленно стол перемещается в горизонтальной плоскости до врезания ролика в клин на некоторую глубину ht (рис. 22), обеспечивающую полное слияние отдельных царапин. Зерна ролика, расположенные в наружном слое, прийдут в соприкосновение с клином в разных точках в соответствии с разновысотностью расположения. При соотношении сторон клина, например 1 : 400,

1 мм продольного смещения клина соответствует разновысотности, равной 2,5 мкм. Измеряя смещение царапин на клине с точностью до 0,2 мм, удается разделить зерна с разновысотностью в доли микрометра.

В качестве начала отсчета принимается царапина наиболее выступающего зерна. Ширина каждой царапины и число царапин по мере роста глубины врезания увеличиваются, и на некоторой глубине царапины сливаются в результате взаимного перекрытия (сечение 4—4).

|

Глубина перекрытия ht = hn характеризует момент, с которого начинается снятие материала по всей поверхности клина. В последующих сечениях (от 5—5 до 9—9) профиль царапин остается неизмен

Рис. 23. Схема последовательного формирования групповых царапин в сечениях

плоского клина.

(рис. 23, а, б). В сечениях 1—1 и 2—2, которые несут в себе проекции всех зерен круга на данном уровне врезания, наблюдаются лишь следы от отдельных наиболее выступающих вершин зерен, кинематически не перекрываемых друг другом. Эти сечения показаны в виде отдельных царапин, форма которых подобна форме сечения вершины зерна в плоскости, перпендикулярной к вектору скорости резания. Однако уже в сечениях 2—2, 3—3 и 4—4 (см. рис. 22) происходит все увеличивающееся наложение вершин зерен друг на друга, в результате царапина несет следы их коллективного воздействия и по ее форме уже невозможно определить форму вершин отдельных зерен. Это более наглядно показано после полного перекрытия царапин в сечении 5—5 (рис. 23, в, г). Здесь, например, царапина / образована зернами 13, 3,7 и 20, а царапина III — зернами 18, 5, 1,

16. Таким образом, чтобы определить эти зерна по интегральной форме царапины (/—II—III—IV и т. д.), необходимо на каждой из них найти следы от их вершин. Эти следы находятся достаточно просто по изменению кривизны и направления хода кривой на участках наложения вершин друг на друга. На рис. 23, д показано начальное и конечное положение профилей неровностей после снятия припуска глубиной /ср, определяемого как расстояние между штрих-пунктирными линиями, являющимися средними линиями

|

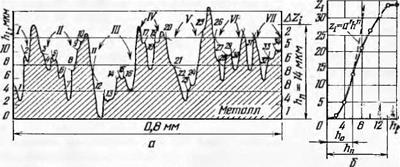

Рис. 24. Профилограмма неровностей на клине, прошлифованном алмазным правящим роликом зернистостью АСК 200/160 (а) и график распределения вершин зерен по глубине алмазного слоя (б). |

шероховатости поверхности. Рассматривая нижний (заштрихованный) профиль неровностей, устанавливаем, что расчетная глубина резания hplT и фактическая глубина врезания зерен в материал не совпадают. Последняя больше первой на величину hn/2, т. е. на величину половины глубины царапин. Указанное несоответствие имеет важное значение, так как на графике силы резания в функции от изменения продольной и поперечной подач, определяющих величину /ср, пройдут через начало координат и отсекут на оси сил отрезок, численно равный силам, возникающим на вершинах зерна при врезании на глубину hn/2 (см. работу [12]).

На рис. 24 приведена профилограмма неровностей на клине в сечениях после перекрытия царапин, образованных алмазным гальваническим роликом диаметром 60 мм, оснащенным синтетическими алмазами марки АСК зернистостью 200/160. Профилограмма записана с помощью профилометра завода «Калибр» алмазной иглой с радиусом при вершине 0,01 мм при вертикальном увеличении 4000 : 1 и горизонтальном увеличении 200 : 1. Как следует из профилограммы, на базе 0,8 мм располагается семь коллективных царапин, образованных тремя (царапины /, IV, VII) и более вершинами (например, царапины II и III образованы соответственно вершинами зерен 8 и 6).

Справа от профилограммы показан график распределения вершин зерен по глубине царапин на величину 14 мкм. Установлено, что вначале до глубины h0 = 6 мкм распределение зерен следует некоторой монотонной кривой, отражающей нарастание плотности зерен по глубине ПС, а затем постепенно отстает от нее в связи со все большей степенью перекрытия вершин зерен друг другом. Начало этого процесса показано на рис. 23, б, на котором в сечении 2—2 вершина зерна 4 перекрыта вершиной зерна 2. При этом зерно 4, находящееся впереди зерна 2, при совершении оборота круга прорезало канавку, которая затем была перекрыта и углублена зерном 2.

Следовательно, в процессе прорезания царапин перекрытыми зернами они не обнаруживаются нами, так как являются промежуточными и не остаются на исследуемой поверхности. Этих царапин может и не быть вовсе, когда, например, зерно 4 следует при движении за зерном 2. Степень перекрытия таких зерен увеличивается с глубиной слоя, и количество не обнаруженных зерен возрастает. После исчерпания глубины hn исчезают все зерна, так как канавки, прорезанные ими, были полностью перекрыты вышележащими зернами и обнаружить их существование по оставшимся следам обработки не удается.

Таким образом, имеется слой зерен, лежащий на глубине h0, в котором зерна расположены по параболическому закону. Этот слой невелик, в связи с чем необходима достаточная база и высокая степень точности измерений разновысотности вершин зерен, чтобы быть уверенным в достоверности полученного результата. В связи с этим обращалось внимание на точность изготовления угла клина, плоскостность его опорной и клиновой поверхностей, жесткость самого клина и хорошую прилегаемость к поверхности стола. Профилограммы записывались на достаточно большой базе (3—5 мм и более) так, чтобы было зафиксировано несколько десятков и сотен зерен. Степень увеличения профилограмм принималась высокой (более 1000 : 1 по вертикали), такой, чтобы можно было без затруднений различать следы вершин зерен.

Для отделения зерен, имеющих при вершине несколько выступов, которые могут быть принятыми за вершины разных зерен, проводился анализ нескольких сечений 1—/; 2—2; 3—3 и т. д. В каждом сечении записывалась профилограмма и создание так называемого эффекта разновременности образования коллективной царапины. Если процесс образования царапин провести медленно вращающимся кругом при относительно высокой скорости продольной подачи, например при подаче 1 мм на оборот круга, то в случае, когда царапина образуется одной криволинейной вершиной, профиль будет образовываться одновременно во всех сечениях; если профиль коллективный, то он образуется в разных сечениях, т. е. неодновременно.

Анализ количества таких «сомнительных» зерен показал, что их доля не превышает 5—10% и в большинстве случаев этсй погрешностью можно пренебречь. С учетом изложенного удалось стабильно получать надежные результаты по определению функции Z — f (hi) на участке 0 — h0 и экстраполировать функцию на

смежные с ним глубины, соответствующие фактической глубине внедрения зерен в обрабатываемый материал.

В тех случаях, когда методика измерений предусматривала оценку лишь числа зерен, а не соответствие формы царапины форме вершин зерен, нами использовались клинья, изготовленные из углеродистой стали, хорошо отполированные и оксидированные по рабочим поверхностям для получения нужного контраста между царапинами и необработанной поверхностью. Кроме того, использовались клинья из стекла, керамики, ситаллов, мрамора, | абразивов и других мате — риалов.

Отметим одно важное ^ требование к абразивному инструменту, у которого определяется закон распре — 40 деления зерен в слое: степень притупления вершин 20 должна отсутствовать или быть меньше величины h0.

Этому требованию отвечали алмазные инструменты и в первую очередь правящие ролики, оснащенные порошками синтетических или природных алмазов, а также абразивные круги сразу же после правки их правящими инструментами.

На рис. 25 представлены результаты измерения числа царапин, характеризующих расположение вершин зерен 8 правящих роликов, изготовленных из порошков природных алмазов зернистостью от 250/200 до 1000/800 и концентрацией от 100 до 350%. Ролики имели размер 70 X 10 X 40 и были изготовлены методом спекания на металлической связке МП-2, имеющей высокие свойства по алмазоудержанию *.

Ролики перед измерением царапин прошли стадию вскрытия, устранения биений шлифованием кругом КЗ и имели небольшую степень приработки вершин. Из рис. 25 следует, что кривые Z£ = = f {hi) располагаются не в том порядке, который вытекает из плотности распределения зерен в матрице, задаваемой как размерами, так и концентрацией зерен. Они располагаются в соответствии с фактическим расположением вершин зерен, определяемым износом,

притуплением их и кинематикой движения. В результате этого у роликов, оснащенных алмазами 315/250 концентрацией 350 и 100%, 400/350 концентрацией 150%, а также 800/630 концентрацией 350 и 100%, произошло смещение всей кривой по отношению к началу координат влево. При этом кривые переплелись так, что, например, кривая рассматриваемой зависимости для ролика зернистостью 630/500 концентрацией 200% оказалась левее кривой ролика зернистостью 400/315. Аналогичным образом «незаконное» положение занимает кривая ролика зернистостью 315/200 концентрацией 350% и т. д.

Несмотря на то что в опытах принимались все меры, чтобы биение роликов было минимальным и одинаковым по величине, этого добиться не удалось, хотя бы потому, что по наружной поверхности абразивного слоя невозможно точно замерить величину биений. Если добавить к этому ошибки в сочленении оправка — ролик и при постановке оправки на шпиндель станка, то станет ясным, что полученные кривые не должны занимать тот строгий порядок, который следовал бы из строения слоя в статической модели инструмента.

Таким образом, для решения практических задач не следует применять статическую модель. При этом из-за невозможности учесть заранее влияние всех факторов при переходе от этой модели к вращающемуся кругу, т. е. к кинематической модели, не будет получена требуемая практическая точность.

Несомненным является то, что предлагаемая методика с достаточной для практики точностью позволяет определить фактическое распределение вершин зерен во вращающемся инструменте и отражает рабочее состояние слоя и влияние на нее системы СПИД в кинематике ее движения. Совершенно очевидно, что полученные на рис. 25 кривые до глубины /і<, не являются строго квадратичной параболой. Для выяснения характера этих кривых была произведена аппроксимация координат экспериментально найденных точек уравнением прямой и кривыми различных порядков. Относительные и абсолютные ошибки такой замены представлены в табл. 8.

Для этой цели использовались методы аппроксимации точек различными уравнениями вида е“х ь, ахп, ах? + bx2 + сх + d, ах2 — Ь Ьх + с по методу наименьших квадратов на ЭВМ «Наири» и в > отдельных случаях на электронном калькуляторе РС-1001 фирмы «Шарп». Точность замены оценивалась абсолютной е и относительной ф ошибками, вычисленными по известным зависимостям

где Цф — экспериментальные координаты точек; yv — вычисленные координаты точек; п — количество точек.

Из табл. 8 следует, что экспериментальные данные лучше всего аппроксимируются уравнением квадратичной параболы, хотя в

|

Таблица В Оценка точности аппроксимации экспериментальных точек рис. 25 уравнениями Зернистость и концентрация алмазов

|

|

Продолжение табл. 8 Зернистость и концентрация алмазов

|

отдельных случаях с ошибкой ф = 5 — г — 10% применимы и другие зависимости, в том числе уравнение прямой.

Заслуживает также внимания возможность экстраполяции экспериментальных данных уравнением у = ахп, простым в графической обработке, с использованием двойной логарифмической сетки.

В табл. 9 показано изменение величины коэффициентов а, Ь, с в уравнении параболы у = ах2 + Ьх + с в связи с изменением числа точек, принимаемых при аппроксимации. Существенное их колебание связано с тем, что рассеивание ординат экспериментальных данных вблизи абсциссы h0, связанное с ошибками измерения и дисперсией рассеивания размеров зерен и расположения их вершин, а также с явлением экранирования зерен, значительно влияет на расположение аппроксимирующей кривой при ограниченном числе точек. При этом относительная точность аппроксимации от числа использованных точек может существенно не изменяться. Так, например, для ролика, оснащенного алмазами зернистостью 630/500, концентрацией 200% при аппроксимации уравнения по 11, 12 и 13 точкам все три результата находятся в 10%-ной зоне ошибок,

|

Значения параметров уравнения у = ах3 + Ъх + с и величин й0 и Лп

|

однако за истинное положение параболы следует принять то, при котором значение а будет наибольшим при минимальных значениях Ъ и с, что обусловливает наилучшее совпадение условного начала координат с расчетным (действительным, но утраченным в силу износа, например, вершин зерен или по другим причинам). При этом относительное смещение действительного и условного начала координат, характеризуемого величинами х0; у0, минимально.

На основании проведенного анализа можно сделать вывод, что точка 11 еще принадлежит искомой параболе, а 12-я и 13-я точки (табл. 9) лежат уже на искаженной явлением экранирования зерен части кривой (рис. 25) Очевидно, что в качестве рабочей части параболы следует взять точки от вычисленного начала координат х0 = = —4,3 мкм до точки h0 = 22 мкм, т. е. глубины слоя, равного 26,3 мкм, и рассчитать число вершин зерен по уравнению z£ = = 0,06 hh. Здесь hpi включает отрезок х0 и координату глубины, отсчитанную от вершины наиболее выступающего зерна ролика. Зерна, определенные в интервале до точки h0, не перекрываются и поэтому все соприкасаются с обрабатываемым материалом, снимая с него стружку или образуя канавку без удаления обрабатываемого материала. С этой точки зрения все эти зерна являются режущими. После точки Л0 часть зерен экранируется, поэтому общее число зерен, находящихся в рабочем слое на глубине hpi > h0, по-прежнему вычисляется по приведенному уравнению, экстраполированному на большие, чем это определено экспериментом, глубины.

Таким образом, экспериментально установлено, что при относительно небольшой степени износа вершин зерен и колебаний абразивного слоя по отношению к поверхности вращения шлифовального круга количество зерен в рабочем слое может быть определено по числу и глубине царапин и аппроксимировано уравнением параболы. В тех случаях, когда простота обработки экспериментальных данных играет важную роль или когда аппроксимация параболической кривой не приносит выигрыша, следует использовать уравнение вида Z{ = ah’), параметры которого просто определяются по экспериментальным точкам, аппроксимированным прямой в двойной логарифмической сетке (см. табл. 8).

Поскольку полученные уравнения параболического вида экстраполируются на большие глубины, по сравнению с глубинами, на которых были определены царапины, то ошибка вычислений возрастает с увеличением глубины изучаемого слоя. Поэтому неправомерно использовать их для вычисления числа зерен на всей глубине слоя, соизмеримой с размерами самих зерен.

Установив экспериментально-расчетным путем распределение вершин зерен по глубине рабочего слоя, можно перейти к решению следующей задачи — выяснению кинематики взаимодействия этих зерен с обрабатываемым телом.

1. Кинематика взаимодействия шлифовального круга с обрабатываемым телом

Выделение контактирующих зерен. Для рассмотрения кинематической задачи остановимся на методе врезного шлифования, который, на первый взгляд, отличается большей простотой движений, чем методы наружного и внутреннего шлифования с помощью продольных проходов круга. В рассматриваемом примере имеются три технологических движения: вращение детали со скоростью нд, вращение круга со скоростью vKp и взаимное сближение центров вращения детали и круга в поперечном направлении со скоростью 5М.

Скорость сближения центров вращения 5М не будем отождествлять с величиной поперечной подачи, чтобы не путать в дальнейшем, как это нередко бывает, величину 5М : пкр = Soe с глубиной шлифования tpc3 (где пкр — число оборотов шлифовального круга, мин; Sоб — величина перемещения рассматриваемых центров за время одного оборота шлифовального круга, мм/об).

Поскольку термин «поперечная подача» прочно вошел в техническую литературу, то в дальнейшем величина Sоб будет наимено — ваться по установившейся традиции подачей на 1 оборот круга.

Как только вращающиеся объекты — круг и деталь — прийдут в соприкосновение и каждая вершина зерна получит свою траекторию движения, вступит в силу явление экранирования зерен; зерна разделятся на две группы — контактирующие или режущие, совершающие работу деформации обрабатываемого материала, и перекрытые, не имеющие в рассматриваемый момент времени контакта с деталью.

Контактирующие зерна в свою очередь подразделяются на зерна, удаляющие обрабатываемый материал с поверхности детали в виде стружки, и на зерна, перемещающие пластически материал из объема канавки на ее боковые стороны.

Для анализа более правильно режущими зернами называть все зерна, на которых возникают усилия и выделяется тепло в результате пластического или хрупкого разрушения материала детали, а не только те, которые образуют стружку. Это тем более важно, что число стружкоотделяющих зерен, строго говоря, количественно менее определенно, чем число контактирующих. Очевидно, с точки зрения энергетических затрат, анализа тепловых потоков, износостойкости шлифовального инструмента и дефектных слоев на обработанной поверхности необходимо знать именно число контактирующих зерен.

Отметим, что как число зерен, снимающих стружку, так и число контактирующих зерен во времени непостоянно и может рассматриваться как случайная величина, рассеянная около среднего значения.

В результате того, что обрабатываемый материал, вытесненный из образованной канавки в виде валиков, почти в 1,5—2 раза увеличивает глубину срезаемого последующими зернами слоя, изменяется число контактирующих зерен (в работу вступят вершины, ранее «не достававшие» до обрабатываемого материала), и, кроме того, при большей глубине создаются лучшие условия отделения стружки для ранее «пропахивающих» зерен и они переходят в число зерен, отделяющих стружку. При срезании таких валиков число последующих контактирующих и снимающих стружку зерен в данном месте контакта уменьшается до момента образования новых валиков, приводящих вновь к росту работающих зерен.

Необходимо отметить, что по мере износа абразивного слоя шлифовального круга ранее экранированные зерна выходят на наружную поверхность и вступают в контакт с обрабатываемой поверхностью. Таким образом, в абразивном круге в этом смысле нет неработающих, т. е. не совершающих работу по деформированию обрабатываемого материала, зерен.

Поскольку одни и те же зерна могут в разные моменты времени быть как стружкоснимающими, так и пропахивающими, то весьма затруднительно выделить их из числа контактирующих. В большинстве случаев этого и не требуется. Достаточно сравнить производительность шлифования, выражаемую в количестве снятого материала (г, см2) в единицу времени для двух условий обработки {режимов или двух сравниваемых абразивных кругов), характеризуемых равным количеством зерен, находящихся на равной площади контакта, чтобы оценить относительное влияние числа «полезно» работающих зерен в общем количестве зерен, участвующих в процессе шлифования.

Таким образом, в дальнейшем будем понимать под режущими зернами все зерна, участвующие в непосредственном взаимодействии с обрабатываемым материалом.

В связи с параболическим законом распределения и явлением экранирования число режущих зерен ПС ограничено, составляет несколько процентов числа зерен в слое матрицы сопоставляемой глубины, а число мгновенно контактирующих зерен, как это будет ясно из дальнейшего, исчисляется всего несколькими десятками штук, а в отдельных случаях — единицами.

Наряду с ПС выделим в инструменте рабочий слой (PC). Под PC следует понимать пространство над связкой инструмента, в которой размещены выступающие вершины зерен. В этом слое целесообразно дополнительно выделить рабочий поверхностный слой (РПС), вершины зерен в котором непосредственно заглубляются в обрабатываемый материал В PC инструмента совершается основная работа по шлифованию, отделяется обрабатываемый материал и размещаются продукты его диспергирования, образующийся шлам (остатки абразивных зерен и связки), а также смазочно-охлаждающая среда. В связи с этим для нормальной работы шлифования должно осуществляться неравенство РПС < PC, т. е. глубина врезания зерен РПС должна быть всегда меньше

глубины выступания зерен под связкой. Таким образом, имеем соподчинение слоев: РПС < PC < ПС.

Для практических расчетов можно не рассматривать весь ПС, вполне достаточно располагать данными о распределении числа режущих зерен на участке кривых Obkt и 0/г2 (см. рис. 21) В предыдущем разделе показана возможность определения числа и характера распределения зерен на этих участках на основании анализа царапин, оставляемых кругом на поверхности обработки при врезном шлифовании (как было показано, врезание лучше осуществлять на плоском клине или плоской поверхности с малой продольной подачей).

Если известна кривая распределения общего количества зерен в РПС инструмента, которая лучше всего аппроксимируется уравнениями типа у = ах2 + Ьх + с или у = axj + b, то число контактирующих зерен с достаточной для практики точностью может быть определено с помощью касательной к этой кривой в точке h0, т. е. в точке, соответствующей глубине, с которой начинается экранирование зерен (в точке исчезновения первого зерна). Обоснование этого метода выделения дано в работе [12] и дополнительно будет рассмотрено ниже.

Число контактирующих зерен определяется в зависимости от вида аппроксимирующего уравнения (примем, что у = Z, х = Л£): от начала координат до глубины /г0

= ahi + bh0 + c или ZK = ahl + b (2.1)

от глубины h0 до глубины ht = tpe3 zi = ZK + (2aho + b) (hi — h0); Zt = ZK + nah?~’ (h, — h0). (2.2)

В выражении (2.2) второе слагаемое представляет уравнение

dZ

касательной с угловыми коэффициентами — щ- «= 2ah0 + Ь или dZ Л. л—і dhi ~ /(! ‘

Кинематика врезной правки абразивного круга. Для уяснения принципа расчета траекторий движения зерен, формы стружки и площади контакта рассмотрим процесс правки абразивных кругов правящими роликами, оснащенными алмазами.

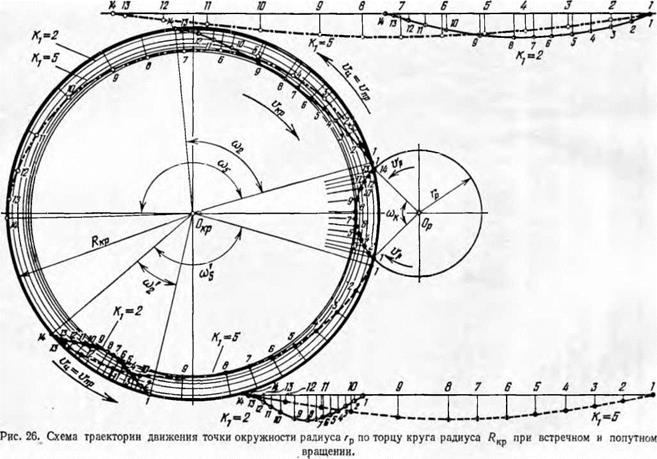

С этой целью проделаем некоторые графические построения. На рис. 26 показаны траектории движения избранных точек правящего алмазного ролика радиусом гр с центром вращения Ор по отношению к торцовой плоскости абразивного круга радиуса RKp с центром вращения Окр. Схема фиксирует произвольное промежуточное положение расстояния между центрами 0кр — Ор, когда торец ролика наложился на торец абразивного круга на некоторую величину Д = (Дкр + гр) — ОкрОр. В этом положении для простоты дальнейших построений сближение центров приостановлено (SM = 0), а круг и ролик приведены во встречное или по-

1Л_

путное вращение с различным соотношением скоростей: Ki = —— = = 2иК1 = 5. Г’Р

|

|

Соотношение диаметров вращающихся тел К3 = р « 3. Па-

“р

раметры Ki и /(я определяют однозначно и соотношение чисел оборотов, так как

*г=И =т*

В нашем примере соотношение чисел оборотов абразивного круга и правящего ролика принято меньшим и большим единицы, при этом Кч = 2/я и 5/3.

Разбив последовательно дугу ролика с центральным углом tuK, точки которой соприкасаются с кругом, на 13 отрезков (причем пары точек 1—14, 2—13, 3—12, 4—11, 5—10, 6—9, 7—8 находятся на одной окружности), легко найти графически траектории движения этих точек по плоскости торца круга при встречном движении (изображено в верхней половине круга) и при попутном движении (изображено на нижней половине рисунка) точки 1 и 14.

Формы траектории движения точки 1 по отношению к наружной окружности круга при встречном и точки 14 при попутном вращении более наглядно показаны на развертке окружности в линию отдельно в верхней и нижней части рисунка.

Устанавливаем, что при А = const длина траектории движения избранной точки правящего ролика существенно зависит от направления движения и соотношения скоростей вращения ролика и круга.

При встречном вращении и при /Сх = 5 длина траектории на плоскости круга наибольшая, при попутном вращении и при К = = 2 длина траектории наименьшая. Определим соотношение длин изображенных четырех траекторий, выраженных через длину наружной окружности круга.

В любом случае длина пути /тр = ипрт, где /тр — длина траектории; vnp = иКр ± vр — скорость правки, т. е. скорость относительного движения круга и ролика; т — время контакта точки 1 (или 14) с торцом круга. Для принятых условий время контакта при ир = const и A = const постоянно. Имеем

икр2 ± VP ’

Здесь /ТР1 — длина траектории движения точки при скорости вращения круга икрі; /тр? — длина траектории при скорости вращения круга иКр2‘. К[ и Кі — соотношения скоростей круга и ролика при скорости круга икрі и икр2.

Для рассматриваемого примера при К = 5 и К = 2 имеем соотношение длины траекторий при встречном вращении: /тРі :

: ^тр2 = (5 + 1) : (2+1) = 2; при попутном вращении /ТР1 i lTPt =

= (5 — І) : (2 — 1) = 4.

Из формулы (2.3) устанавливаем, что соотношение длин траекторий определяется не абсолютными значениями скоростей, а величиной Кх, а при выбранных их размерах (К* = const) — соотношением чисел оборотов вращающихся тел и направлением взаимного вращения (равном 1 при встречном и —1 при попутном движении).

Рассмотренный пример дает нам право при кинематическом анализе перейти от многообразия значений скоростей движения, размеров шлифовальных инструментов, деталей и чисел оборотов к их соотношениям Ki, К2 и Ка — Таким образом, существенно сокращается число переменных, а кинематика движения вершин зерен шлифовальных инструментов может быть сведена к функции трех К.

Отметим также, что величина прогиба — расстояния текущей точки траектории движения от внешней (начальной) окружности круга — переменна по длине и описывается практически равнобокой кривой, плавно сопрягающейся в точках «входа» и «выхода» с окружностью круга.

Очевидно, нет необходимости отыскивать уравнение указанной кривой в функции от значений Кг; К2 К3 и находить, например, среднее значение отклонения кривой от окружности. Это привело бы к неоправданным усложнениям расчетов.

Для анализа вполне достаточно оперировать длиной траектории движения, спроектированной на избранную окружность круга, т. е. дуговым расстоянием между точками входа и выхода траектории на наружную поверхность обрабатываемого тела, и оперировать значением Д — величиной сближения центров вращающихся тел за рассматриваемый промежуток времени, например за время одного оборота круга (обрабатываемой детали) или ролика (шлифующего инструмента).

При построении картины взаимодействия правящего ролика и шлифуемого им тела (абразивного круга) ради простоты построений была нарушена действительная картина кинематического взаимодействия рассматриваемой пары. В самом деле, вместо постепенного сближения центров 0Кр и 0р, был выхвачен момент, соответствующий внедрению ролика в круг на величину Д, а затем сближение центров было приостановлено. Таким образом, не была выяснена предыстория сближения круга и ролика от момента начального соприкосновения до внедрения на величину Д, а также последовательность нанесения царапин и их слияния при про — . должающемся сближении центров 0кр и Ор.

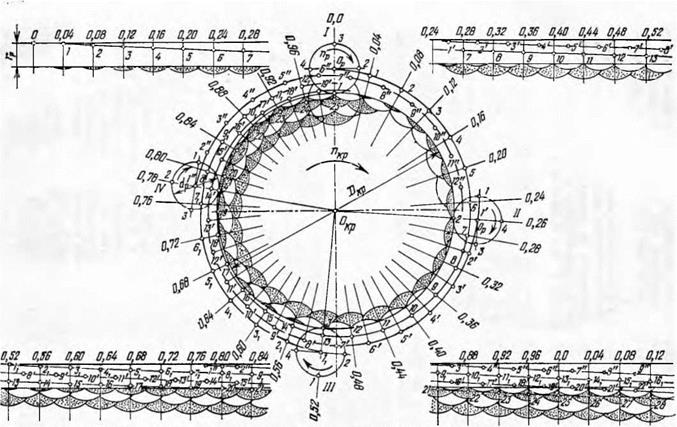

Указанный пробел восполнен на рис. 27 и 28. На первом показана схема резания и стружкообразования при значениях Ki *= 5,2; К2 = 1.04; К3 = 5 для четырех вершин зерен, симметрично расположенных на внешней окружности ролика с диаметром dp. На втором

|

Рис. 27. Схема нанесения царапин на поверхность абразивного круга зернами правящего ролика при встречном вращении при К~= 1,04 (арабские цифры без штрихов — положение центров ролика по отношению к абразивному кругу при контакте с поверхностью круга зерна 1, с одним штрихом — то же для зерна 2, с двумя штрихами — для зерна 4 и с индексом 1 — для зерна 3). |

показана аналогичная схема при Л, = 6; К3 — 5 и К2 = 1,2 Величины К по абсолютным значениям в этих двух примерах приняты одинаковыми (например, K:i) или несущественно разнятся. Однако схемы нанесения царапин на круг отличаются принципиально, и решающим фактором здесь является изменение величины К2-

|

Поясним это при рассмотрении очередности нанесения царапин на. поверхности круга.

При К2 = пкр/пр = 1,04 на каждый оборот шлифующего инструмента (правящего ролика) обрабатываемая деталь (абразивный круг, подвергающийся правке) повернется на 1,04 оборота. При втором обороте ролика круг сделает 1,04 X 2 = 2,08 оборота, при третьем 1,04 X 3 = 3,12 оборота и т. д. Тогда траектории движения наиболее выступающей точки вершины зерна, например 1, будут располагаться на шлифуемой поверхности со строгой закономерностью по отношению к исходной точке отсчета — нулевой точке, образуемой в месте начального касания зерна 1 поверхности круга при сближении центров Окр и Ор. Выразим шаг между средними

|

|

|||

Вверху ряда проставлен порядковый номер оборота ролика, внизу — соответствующее месторасположение центра царапины на цилиндрической поверхности круга. Устанавливаем следующие закономерности:

1. Расстояния между центральными точками царапин при равномерном вращении ролика и круга равны между собой и составляют 0,04 длины окружности, т. е. /м. ц = 0,04лПкр.

2. Величина относительного шага между центрами царапин Ш определяется величиной К2, т. е. передаточным отношением /і„р : п. Величина шага определяется дробным остатком величины Д9, т. е. Ш = (1,04—1) = 0,04.

3. Число царапин при известном Ш рассчитывается как отношение 1 : Ш. Таким образом, число царапин, нанесенных на всю поверхность круга, составит в нашем примере 1 : 0,04 = 25, после чего цикл повторится, поскольку делимое целое число — 26-я царапина наложится на первую, 27-я — на вторую и т. д.

4. Поскольку на каждый оборот ролика при скорости врезания SM мм/мин центры вращения пары ролик — круг сблизятся на величину Д = SM/np, то после цикла в 25 оборотов ролика радиальное расстояние между наибольшей глубиной, например 20-й

С

царапины и 45-й царапины, будет равно 25Д = 25 -~ = 255об,

"р

где Sоб — поперечная подача, рассчитанная на 1 оборот шлифующего инструмента.

5. В связи с увеличением глубины врезания одной и той же точки ролика с каждым оборотом ролика на величину Д = глубина, ширина и длина последовательно образуемых 1-й, 2-й, 3-й и т. д. царапин непрерывно возрастают. В результате наступает такой момент, когда при определенной величине сближения центров Ор и Окр длина царапин /и станет равной расстоянию между центрами царапин, т. е. /ц = /м. ц = ШяПкр и в дальнейшем перестанет возрастать, т. е. стабилизируется. Аналогично при определенной в общем случае иной глубине внедрения шлифующего инструмента в поверхность круга произойдет слияние царапин по ширине и статистически не только длина, но и ширина среза стабилизируются. С этого момента не останется ни одного участка поверхности круга, не покрытого царапинами — образуется новая обработанная поверхность. Цикл предварительного врезания закончится, начнется сам процесс шлифования, характеризуемый определенным постоянством параметров глубины, ширины, длины среза, приходящихся в среднем на отдельно взятое зерно.

6. Последовательно образуемые царапины касаются общей линии — архимедовой спирали (образуемой в результате сочетания равномерного вращения круга и радиального смещения самих царапин) с шагом, равным 25 Зоб-

7. Кинематика образования царапин на поверхности круга в результате взаимодействия отдельных зерен с обрабатываемым телом наиболее близка к схеме, известной в практике резания как схема точения «летучими» резцами.

На рис. 27 показана последовательность образования царапин для зерна I и смежных с ним зерен 2, 3 и 4. Схема движения всех точек совершенно идентична, только начальные точки отсчета царапин по отношению к зерну 1 смещены на величину запаздывания, соответствующую их местоположению на окружности круга.

Покажем положение нулевой точки, т. е. точки первого касания зерна 1, и положение середины 1-й царапины на поверхности круга для зерен 2, 3, 4 по отношению к этой точке:

![]()

![]() зерно 1: 1,04 X 0 = О X лПкр зерно 2: 1,04 X V4 = 0,26лЦ<р зерно 3: 1,04 X 2/4 = 0,52лПкр зерно 4: 1,04 х 3/4 = 0,78лПкр

зерно 1: 1,04 X 0 = О X лПкр зерно 2: 1,04 X V4 = 0,26лЦ<р зерно 3: 1,04 X 2/4 = 0,52лПкр зерно 4: 1,04 х 3/4 = 0,78лПкр

1.4  х 1 = 1,04лДф

х 1 = 1,04лДф

1.4 X и/4 = 1,30яЦф

1.4 х 12/4 = 1,56лDKp

1.4 X 13/4= 1,82яЦф

Таким образом, первые царапины, которые образуются на круге для зерна 1, при втором обороте (при первом была нулевая царапина— точка) будут расположены от начала отсчета на 0,04 доли окружности; для зерна 2 первая царапина расположена в точке, находящейся на 0,26 доли окружности, а для зерен 3 и 4 — соответственно в точках 0,52 и 0,78 доли окружности. Положение ролика в этих местах окружности круга отмечено на схеме окружностью с соответствующим поворотом на V4; V, ; и 3/4 оборота. При этом зерна 2, 3 и 4 царапают круг на глубину соответственно V4; V2; 3/4 S0б- Для зерна I положение окружности зафиксировано в нулевой точке, при этом глубина резания, естественно, равна нулю.

При втором и последующих оборотах ролика царапины для каждого зерна начнут смещаться по отношению к предыдущей царапине на постоянную величину, равную шагу Ш = 0,04 доли окружности. Распишем цикл их образования:

зерно 1: 0-0,04—0,08-0,12—0,16—0,20—0,24—0,28—

0, 32—0,36—0,40—0,44—0,48—0,52—0,56—0,60—0,64—

0,78—0,72—0,76—0,80—0,84—0,88—0,92—0,96—0—

0,04 ит. д.;

зерно 2: 0,26—0,30—0,34—0,38— 0,42—0,46—0,50— 0,54—0,58—0,62—0,66—0,70—0,74—0,78—0,82—0,86— 0,90—0,94—0,98—0,02—0,06—0,10—0,14—0,18—0,22— 0,26 и т. д.;

зерно 3: —(),.»2—0,56—0,60—0,64—0,68—0,72—0,76— 0,80—0,84 0,88—0,92—0,96—0—0,04—0,08—0,12—

0,16—0,20-0,24—0,28—0,32—0,36—0,40—0,44—0,48—

0,52 ит. д.;

зерно 4- —0,78—0,82—0,86—0,90—0,94—0,98—0,02— 0,06—0,10—0,14—0,18—0,22—0,26—0,30—0,34—0,38— 0,42—0,46—0,50—0,54—0,58—0,62—0,66—0,70—0,74—

0,78 и т. д.

Из анализа приведенного материала следует, что через некоторое число оборотов ролика геометрическое расположение царапин на поверхности круга упорядочивается.

Если в начале врезания за первый оборот ролика возникали царапины (см. рис. 27) в точках круга /—II—III—IV (соответственно в позиции 0—0,26—0,52—0,78), а затем с каждым оборотом ролика царапины последовательно смещались по часовой стрелке на величину шага 0,04, увеличивая свою глубину и длину, то после слияния (как показано на схеме на седьмом обороте ролика) длина царапин стабилизировалась и становилась равной /ц = 0,04лТ)кр. В дальнейшем царапины от разных зерен начинали накладываться друг на друга, при этом возникал момент, когда накопленная глубина врезания распределялась равномерно между зернами.

Проследим за этим моментом (см. рис. 27) на примере взаимодействия зерен I и 2. Центры мгновенного вращения ролика в положениях царапин 0,04—0,08—0,12… ит. д. обозначены арабскими цифрами /—2—3 … и т. д. и расположены на архимедовой спирали, смещающейся в зафиксированных точках к центру Окр на величину, равную S06- Через семь оборотов царапины достигнут места круга, соответствующего длине 0,28лД<р, т. е. минуют участок поверхности круга, на котором уже были образованы ранее царапины зерном 2 (напомним, что они начались на дуге, отстоящей от начальной точки отсчета на величину 0,26яОкр). Очевидно, с этого момента зерно 1 будет срезать меньшее количество материала на величину объема царапин, образованных зерном 2.

Уменьшение объема среза будет происходить до момента слияния царапины зерна 2 (этот момент по схеме соответствует положению центра вращения ролика в точке 12).

В дальнейшем объем материала, снимаемый зерном 1, стабилизируется, так как устанавливаются постоянными длина царапины и ее глубина, что приводит к постоянству и ширины царапины.

Рассуждая аналогичным образом по отношению следующей пары зерен 2—3 3—4 и 4—1, устанавливаем, что и для них после 12 оборотов ролика согласно схеме наступит стабилизация объемов материала, снимаемого каждым зерном (см. развертки вверху и внизу рис. 27).

Таким образом, врезное шлифование разбивается на два этапа:

1. Этап предварительного врезания, во время которого зерна постепенно углубляются в обрабатываемый материал, в результате чего непрерывно увеличиваются длина, глубина и ширина царапины. Объем среза и, следовательно, усилие на каждом зерне непрерывно возрастают.

2. Этап стабилизации процесса, который характеризуется моментом слияния царапин по окружности и ширине обрабатываемой детали. Начиная с этого момента устанавливается постоянный объем работы, совершаемый каждым зерном за время контакта с деталью.

Группировка царапин. При равенстве объемов материала, приходящихся кинематически на каждое отдельное зерно, может изменяться соотношение величин сечения и длины среза в связи с явлением так называемой группировки царапин.

Явление группировки царапин существенным образом влияет на продольную форму среза и заслуживает специального рассмотрения. Оно зависит от комбинации положений начальных точек соприкосновения зерен с обрабатываемым телом. В свою очередь положение последних определяется численным значением К‘2 и закономерностью взаимного расположения самих зерен на окружности шлифующего инструмента вдоль траектории вращения.

В табл. 10 показано положение начальных точек соприкосновения рассмотренных ранее симметрично расположенных в ролике четырех зерен с поверхностью круга, от которых начинается образование спирали Архимеда, касательной ко дну канавок царапин, в зависимости от изменения целой части передаточного отношения К2.

Устанавливается, что передаточные отношения К2 при этом кинематически не равноценны и образуют четыре отдельные группы, в которых точки развертки архимедовых спиралей занимают одинаковое положение. В группе I К2= 1,04—5,04—9,04 и т. д. начальные точки расположены равномерно по окружности: 0—0,26—0,52—0,78—0,4; в группе II К2 = 2,04 —6,04—10,04— щДш; ~оЗб о.2б 0І26

14,4 … начальные точки 0—0,51—0,02—0,53—0,04 …; в группе III

iuc=o.5i олП оГНЇ оГм

К2 = 3,04—7,04—11,04—15,04… начальные точки располагаются в порядке 0—0,76—0,52—0,28—0,04 …, что при перестановке зерен 2 и 4 местами равнозначно 0,0—0,28—0,52—0,76—0,04 …; в группе

(щЗш 0/24 ‘о24_ 028

IV К2 = 4,04—8,04—12,04—16,04… распределение точек последовательное: 0—0,01—0,02—0,03—0,04. Здесь Шс — относительное Ш^ООі’_ООІ 0.01 о. оР

расстояние между начальными точками спиралей.

В этой группировке группы I, III практически равноценны, так как в них расстояния Шс между точками образования четырех архимедовых спиралей (царапины от каждого зерна образуют свою сяираль, а сами спирали практически равномерно расположены по окружности) близки по значениям. Наибольшая глубина между царапинами, равная радиальному расстоянию между ветвями

|

1,2—5,2—9,2 |

1 и 3 |

0*—0,2—0,4— 0.6—0,8 |

|

2 и 4 |

0.1—0.3—0,5— 0.7—0,9 |

|

|

2,2—6,2— |

1 |

0 |

|

10,2… |

2 |

0,05 |

|

3 |

0,10 |

|

|

4 |

0,15 |

|

|

1 |

0,20 |

|

|

3,2—7.2—11,2 |

1 |

0 |

|

2 |

0,20 |

|

|

3 |

0,40 |

|

|

4 |

0,60 |

|

|

1 |

0.80 |

|

|

4,2—8,2—12,2 |

1 |

0 |

|

2 |

0,05 |

|

|

3 |

0,10 |

|

|

4 |

0,15 |

|

|

1 |

0,20 |

|

0.1 |

2,55об |

0,25So |

Десятиугольная «звездочка» из двух пятиугольных, смещенных на 0,1 шага |

|

0,05 |

5,0So6 |

0,25So6 |

Двадцатиугольная «звездочка» с шагом 0,05 |

|

0,20 |

1,255o5 |

0„25So’ |

Пятиугольная «звездочка» с шагом 0,2 |

|

0,05 |

5»0So6 |

0,25So5 |

Двадцатиугольная «звездочка» с шагом 0,05 |

архимедовых спиралей, в этих группах одинакова, поэтому в течение цикла (равного времени 25 оборотов ролика) зерна 1—2—3—4 срезают практически одинаковые срезы, работают с одинаковой глубиной резания, которую можно определить из отношения (0,25 : 0,04) = 6.25S,*.

В группе II начальные точки развертывания царапин (начало выхода архимедовых спиралей) распределены по окружности неравномерно. Для зерна 1 это точка 0, для зерна 3—0,02, для зерна 2 — 0,51 и для зерна 4 — 0,53. При этом практически из-за совпадения расположения спиралей зерен / и 3, 2 и 4 резание будет осуществляться как бы по двум спиралям с глубиной (0,50 : 0,04) Sof = — 12,2550б.

В группе IV, в которой зерна за один оборот создают царапины в строгой последовательности с шагом 0,01, образуется одна спираль, так как такая очередность врезания зерен приводит к схеме резания одним зерном, но с шагом, в 4 раза меньшим (0,04 : 4 = = 0,01). После завершения цикла в 25 оборотов ролика глубина резания, т. е. радиальное расстояние между ветвями спирали, составит 25S06 из расчета (1 : 0,04) So6 = 25S06-

Итак, устанавливаем, что группирование царапин, вызываемое в рассмотренном примере изменением целочисленной части параметра К2, приводит к изменению максимальной глубины среза, определяемой радиальным размером расстояния между ветвями одной или смежных архимедовых спиралей (проведенных касательно к дну царапин) и пропорциональным изменениям длин царапин таким образом, что во всех случаях объем среза, срезаемый каждым зерном, остается неизменным.

В самом деле, если в группах I и III образовалось четыре спирали и длина царапины равна /ц = 0,04я£)кр, а глубина Лц = = 6,25So6, то для группы II спиралей две. Расстояния между ветвями этих спиралей равны и составляют величину, в 2 раза большую и равную 12,55об, а величина расстояний между царапинами, определяемая расстояниями между смежными начальными точками касания зерен с поверхностью круга (см. табл. 10), составляет 0,02— 0 = 0,02лІ)кр (зерна 3 и /) и 0,53—0,51 = 0,02лЬкр (зерна 4 и?), т. е. величину, в 2 раза меньшую, чем в группах I и III.

В группе IV, где образовалась одна спираль, глубина среза увеличилась в 4 раза и стала равной 25S06 при соответствующем уменьшении длины царапины в 4 раза до величины 0,01nZ)Kp

Естественно, что при равной производительности съема обрабатываемого материала (все варианты с этой точки зрения кинематически тождественны) изменение глубины среза с физических позиций неравноценно. Для абразивных зерен, имеющих неблагоприятную форму передней поверхности, характеризуемую большими значениями отрицательных углов, варианты, в которых глубина среза на каждое зерно увеличивается, а дуга контакта уменьшается, предпочтительны. Напряжения на зерне и время износа (контакта) с обрабатываемым матепиалом при возрастании глубины среза

уменьшаются, что благоприятно отражается на стойкости инструмента. Благоприятным этот вариант следует рассматривать и с позиций увеличения числа зерен, снимающих стружку, и относительно уменьшения величины валиков, вытесняемых из царапины, по сравнению с площадью самой царапины. Таким образом, фактическая производительность шлифования из-за изменения своеобразного КПД стружкообразования будет в этих группировках также неодинаковой.

Однако не во всех случаях увеличение глубины среза на зерне следует рассматривать с благоприятных позиций. Если абсолютное увеличение сил на зернах превысит некоторую величину, большую усилий удержания их в связке, это может вызвать повышенный расход абразивного материала из-за усиления степени вырывания зерен с поверхности шлифовального инструмента.

Очевидно, для эксплуатации алмазных кругов на металлических связках, когда и прочность зерен, и степень их удержания выше, чем в других инструментах, указанные обстоятельства могут быть использованы с наибольшим эффектом.

Отметим дополнительно, что варианты группировок 1, II, III, IV рассматривались при соблюдении соотношения скоростей вращения инструмента и детали, т. е. при К = const, что может быть достигнуто при изменении К-1 в группах путем компенсации значения коэффициента К-л.

При переходе от группы I к более благоприятной по физическим условиям резания группе IV величина Кг = пкр : пр возросла с

1,4 до 4,04, т. е. практически в 4 раза. Увеличивать значение Ко следует за счет уменьшения диаметра DKp или увеличения dp, или изменения их соотношений, чтобы сохранить неизменным ЦКр и vp ДЛЯ исключения ВЛИЯНИЯ относительной скорости движения t’np на кинематический процесс и для выявления влияния отношения /г, ф : пр в «чистом» виде.

Итак, установлено существенное влияние целочисленного значения Ко на кинематику процесса шлифования. Рассмотрим далее, какое влияние оказывает дробная величина К2- Уже указывалось, что в выражении Ко — А, 04, где А — целое число, равное 1, 2, 3 и т. д., дробная часть 0,4 определяет величину шага между царапинами и вместе с величиной А определяют очередность их развертывания. В разобранном примере развертывание царапин происходило на каждой из спиралей, образованной зернами 1—4, строго последовательно, одна за другой. Определим начальные точки касания четырех зерен ролика с поверхностью шлифуемого круга при К2 =• 1,2 и относительно близких значениях К.

зерно 1: 1,2 х 0 = 0лПкр зерно 2 : 1,2 х V4 = 0,ЗлПкр ■-зерно 3: 1,2 х % = 0,6лПкр зерно 4 : 1,2 х 3/4 = 0,9лДф

зерно 1: 1,2 х 0 = 0лПкр зерно 2 : 1,2 х V4 = 0,ЗлПкр ■-зерно 3: 1,2 х % = 0,6лПкр зерно 4 : 1,2 х 3/4 = 0,9лДф

зерно 1: 1,2 х 1 = 1,2лЦф зерно 2: 1,2 х 11/4 = 1,5лДф зерно 3: 1,2 х 12/4 = 1,8яДф зерно 4 1,2 х 13/4 = 2,1яДф

![]() И Т. д.

И Т. д.

Покажем построчно последовательность развертывания царапин по поверхности обрабатываемого круга с указанием сверху номера зерна, а снизу — числа оборотов ролика:

|

12 3 4 0—0,3—0,6—0,9 — |

12 3 4 -0,2—0,5—0,8—0,1 |

|

1 оборот |

2 оборота |

|

12 3 4 |

12 3 4 |

|

—0,4—0,7—0,0—0,3 |

0,6—0,9—0,2—0,5 |

|

3 оборота |

4 оборота |

|

12 3 4 |

12 3 4 |

|

—0,8—0,1—0,4—0,7 —0—0,3—0,6—0,9 и т. д. 5 оборотов 6 оборотов |

Как видно из построчной развертки и рис. 28, число царапин, укладывающихся на окружности круга, не равно отношению 1 : (1,2—1) = 5. В данном случае царапины группируются по иному, чем в предыдущем примере, закону, образуя в связи с этим так называемую звездочку.

Из построчной развертки устанавливается, что за каждый оборот ролика зерна 1—4 наносят на поверхности круга царапины шагом Ш = 0,3 доли окружности, однако при втором обороте эти царапины не попадают в начальные точки и смещаются по отношению к исходным на величину г/3 шага, т. е. на 0,2, располагаясь правее царапин, ими ранее образованных (для зерна 1 эти значения равны 0 и 0,2, для зерна 2 — 0,3 и 0,5 и т. д.). При этом в конце второго оборота царапина от зерна 4 окажется справа от царапины

1 4

зерна 1 (0 и 0,1) всего на V3 Ш — 0,01. При такой последовательности нанесения царапин при третьем обороте ролика зерно 3 образует

1 2

царапину в положении 0; зерно 4 — в положении 0,3 и т. д. Эти царапины по сравнению с первыми углубились в радиальном направлении в связи с тем, что ролик совершил 2,5 оборота, на величину 2,5So6- Итак, через 2,5 оборота цикл замкнулся. На поверхности круга образовалось 10 точек (с шагом 0,1, а не 0,2), по отношению к которым симметрично располагаются царапины различных зерен. Например, для точки, расположенной на 0,3 окружности, эти царапины будут наноситься при первом обороте ролика (0,25 оборота) зерном 2, при третьем обороте (2,75 оборота) зерном 4, при шестом обороте (5,25 оборота) вновь зерном 2 и при восьмом обороте (7,75 оборота) вновь зерном 4 и т. д. Зерна 2 и 4 сгруппировались и об

разуют радиально углубляющиеся царапины по отношению к нечетным начальным точкам 0,1—0,3—0,5—0,7—0,9, а зерна 1 и 3 — по отношению к четным точкам 0—0,2—0,4—0,6—0,8.

Глубина резания, приходящаяся теперь на каждое зерно, составляет 2,5So6- Эту же величину можно вычислить следующим путем. В точке 0,3 (jiDKp) после зерна 4, которое прошло эту точку при третьем обороте, зерно 2 прошло ее при шестом обороте. За этот период было сделано V4 третьего оборота +8/4 четвертого и пятого оборотов +V4 шестого оборота, т. е. всего |0/4 = 2,5 оборота ролика, и глубина врезания при этом составит 2,5So6.

В рассмотренном примере после окончания периода врезания длина, проходимая в среднем каждым зерном, составит /ц = = 0,1jiDkp, а максимальная глубина врезания — 2,5So6. Таким образом, видно, что существенно изменились соотношения длин царапин и глубин среза в рассмотренных двух простейших примерах (рис. 27 и 28).

При Кі = 1,04 длина стабилизированных царапин составляла 0,4яДф, а их глубина — 6,25So6; при К2 = 1,2 соответственно 0,1лОКр (в 2,5 раза больше) и 2,5So6 (в 2,5 раза меньше).

В первом случае, если бы речь шла о шлифовании металлов, стружки снимались бы толще и короче, во втором — тоньше и длиннее.

В случае образования звездочки (К2 = 1,2) правящий ролик работает таким образом, что усилия на каждом зерне из-за уменьшения глубины среза значительно снижаются, а путь, проходимый зерном в обрабатываемом теле, пропорционально возрастает, в результате этого абразивное воздействие шлифовального круга на ролик усиливается. Здесь заранее трудно сказать, увеличится ли в последнем случае стойкость правящего ролика, так как на алмазы воздействуют два взаимоисключающих (с точки зрения износа) и различных по физическому воздействию на зерно фактора: снижение величины динамической (ударной) нагрузки от сил резания — царапания и одновременное удлинение пути резания по абразивосодержащему материалу.

Рассмотренные примеры неравноценны также в отношении формы и микрогеометрии образованной поверхности. При правке методом «летучих» резцов не получается строгой цилиндрической поверхности у шлифовального круга.

В одном случае в результате кинематики движения образуются архимедовы поверхности (одна или несколько в зависимости от группировки царапин), в другом — звездочка, выступы и дно царапин которой также лежат на архимедовых спиралях.

В разобранном примере (рис. 28) четные впадины (в начальных точках 0,2—0,4— …) образуют одну, а нечетные (вточках 0,1—0,3—… …) — другую спирали. Указанное расположение выступов и впадин (дна) царапин лучше видно из положения центров мгновенного вращения роликов на архимедовой кривой, соединяющей эти центры в начальных точках окружности круга.

Очевидно, шлифовальный круг — звездочка со впадинами, измеряемыми долями миллиметра, целесообразнее использовать для чернового и предварительного шлифования, так как ограниченное число зерен выступов позволяет снимать металл с повышенными глубинами резания, не опасаясь прижогов поверхности, как при шлифовании кругами с прерывистой поверхностью. Небольшая степень перекрытия зерен выступов не обеспечит в этом случае низкой шероховатости обрабатываемой поверхности.

В свою очередь шлифовальный круг с несколькими архимедовыми поверхностями с увеличением глубины резания плавно вводит зерна в работу, разновысотность зерен здесь существенно меньше, а класс шероховатости выше.

Из табл. 10 следует, что для всех группировок зерен /цйц = = const. Эта зависимость вытекает из постоянства среднего объема материала, снимаемого за каждый оборот с абразивного круга во второй фазе правки при установившемся процессе резания.

Поясним все сказанное выше расчетом. Дано: /С2, Z(l Scб, АЬ, тогда средний объем материала, снимаемый элементарным цилиндром ролика диаметром dp и шириной АЬ, на котором размещено Z„ зерен, за один оборот ролика будет

Д№ср = nD^KAbSrf. (2.4)

Объем материала круга, удаляемый из одной царапины, равен Ablnhu и на все зерна Z0

ДИ7ср = Д blahaZoKv (2.5)

Приравняв (2.4) и (2.5), получим

= (2-6)

Из выражения (2.6) следует, что при Z0 и Sn6 — const средняя боковая площадь среза /ср = йц/ц тоже постоянна.

При /ц/гц = const множители /ц и /гц существенно изменяются из-за кинематической группировки царапин. Длина царапины при этом

![]() (2.7)

(2.7)

Здесь Ш = (/(2 — А) — относительный шаг между царапинами, равный по абсолютному значению дробной части параметра Л2 (при этом, если /С-2 > 0,5, то в качестве относительного шага берется дополнение до единицы ИГ = 1 — Ш, так, например, Ш = 0,78, тогда в качестве величины относительного шага принимается ИГ = 0,22); А — целочисленная часть (перед запятой) параметра К2; Zrp — число зерен из числа Z0, образующих царапины, располагающихся на одной спирали.

Подставив (2.7) в (2.6), получим расчетную глубину царапины:

Если число спиралей, образованных царапинами, равно псп, то усредненная глубина резания, приходящаяся на одно зерно, будет

Приведенный анализ позволяет прийти к важному для практики шлифования выводу о том, что при использовании явления группировки царапин возможно формирование рабочей поверхности круга одной и той же характеристики, пригодной для чернового и чистового шлифования на одном рабочем месте без перестановки абразивного инструмента. Для осуществления процесса достаточно иметь регулируемый привод вращения правящего ролика. Целесообразность совмещения чистового и предварительного шлифования на одном рабочем месте очевидна.

Однако практическое значение метода этим не исчерпывается, он требует нового подхода к конструированию правящих инструментов. Очевидно, нет необходимости для типового процесса шлифования однородной продукции использовать правящие ролики со стандартной укладкой алмазов по всей поверхности инструмента в шахматном порядке. Целесообразнее их сгруппировать в избранных точках цилиндрической или фасонной поверхности правящего ролика (например, в точках 4, 6 и т. д., как показано на рис. 27 и 28), расположить на разной высоте (с целью более равномерного распределения глубины шлифования) или с переменным шагом (для гашения вибраций) в соответствии с заранее проведенным кинематическим расчетом.

Целесообразно также разработать алмазные вставки специальной конструкции для пайки или механического крепления в корпусе инструмента. В последнем случае на базе одного нормализованного корпуса с заранее образованной системой пазов можно создавать различные расчетные комбинации расположения стандартных не- перетачиваемых правящих элементов (вставок).

Овладение методом кинематического расчета процесса правки сулит дополнительные резервы для повышения производительности обработки и улучшения качества изготовляемой продукции.

Кинематика шлифования круглой детали. Рассмотрим далее кинематику врезного круглого наружного шлифования детали абразивным кругом. Обозначим

где Од, пд, (ід— соответственно скорость вращения, число оборотов и диаметр шлифуемой детали.

По сравнению со схемой правки шлифовального круга роликом здесь диаметр шлифовального инструмента больше, чем у обрабатываемой детали, выше скорость вращения и число оборотов. Однако это обстоятельство существенным образом не меняет схему нанесения, форму и расположение царапин

Рассмотрим схему нанесения царапин на деталь шлифовальным кругом, имеющим, по-прежнему, 4 симметрично расположенные режущие точки. Рассмотрим последовательность расположения царапин на поверхности детали при /(2 = 5:

![]()

зерно 1: Чъ X 0 = Олdu зерно 2 : Чй X ‘/4 = 0,05ndB зерно 3: V6 X 2/4 = 0, Юлс1й зерно 4: [1]/5 X 3/4 = 0,Ъпйа зерно 1: Чъ X 1,0 = 0,20лс(д зерно 2: l/6 X м/4 = 0,25ndB зерно 3: Ч6Х, а/4 = 0,30лс(д зерно 4: VR X,3/4 = 0,35лс1д и т д.

зерно 1: Чъ X 0 = Олdu зерно 2 : Чй X ‘/4 = 0,05ndB зерно 3: V6 X 2/4 = 0, Юлс1й зерно 4: [1]/5 X 3/4 = 0,Ъпйа зерно 1: Чъ X 1,0 = 0,20лс(д зерно 2: l/6 X м/4 = 0,25ndB зерно 3: Ч6Х, а/4 = 0,30лс(д зерно 4: VR X,3/4 = 0,35лс1д и т д.

Царапины на деталь наносятся последовательно всеми зернами шлифовального круга с шагом Ш = 0,05.

За полный оборот детали шлифовальный круг сделает пять полных оборотов и нанесет 20 царапин, при этом центры вращения сместятся на Д = 55об. Царапины будут располагаться на спирали с шагом Д = 5S06. Таким образом, имеется полная аналогия образования царапин с таковым, рассмотренным выше в примерах (см. табл. 10, группа IV). При шлифовании детали также, незначительно в меньший промежуток времени происходит на первом этапе предварительное врезание до момента слияния царапин, затем на втором этапе — стабилизация процесса шлифования, характеризуемая постоянством длины, глубины и ширины среза, т. е. объемом снимаемого материала определенным зерном шлифовального круга при всех последующих циклах его врезания.

Покажем также, что дробная часть величины параметра /(2, влияя на длину царапины, не изменяет схему нанесения царапин. В самом деле, при К2 = 5,208 расположение царапин на поверхности детали с относительным шагом Ш по-прежнему будет последовательным:

1 2 3 4 1 2 3 4 1

0—0,048—0,096—0,144 —0,192—0,240—0,288—0,336—0,384 и т. д.

ветственно уменьшится или возрастет шаг между царапинами Ш и вновь дуга контакта будет равна длине царапины, которая в свою очередь равна величине Шягід.

Таким образом, во всех приводимых в литературе схемах, изображающих контакт зерен шлифовального круга с деталью при круглом врезном шлифовании, допускается ошибка, если на дуге контакта изображается одновременно несколько контактирующих зерен и если длина дуги контакта при установившемся процессе правки переменна.

Таким образом, за площадь контакта для правящего ролика с правильной укладкой алмазов следует принять произведение средней длины царапины на фактическую ширину контакта инструмента с деталью:

FK = /ц5ф = ШлЯкрВф. (2.10)

Здесь FK — площадь контакта шлифующего инструмента с деталью, мм2; Вф — фактическая ширина контакта круга с деталью, мм.

Отметим еще одну особенность врезного шлифования. Как при шлифовании — правке абразивного круга алмазным роликом, так и при шлифовании детали кругом цикл обработки, равный времени съема некоторого объема материала со всей поверхности изделия, существенно больше одного оборота шлифующего инструмента.

Так, на рис. 27 и 28 после завершения времени предварительного врезания этот цикл равен в первом случае 25 оборотам, а во втором— 10 оборотам ролика (параметр К2 = 1,04 и /С2 = 1,2). При шлифовании детали в рассмотренном примере при /(2 = 5 шлифовальный круг совершает 5 оборотов на один полный оборот детали. Очевидно, подача на оборот круга S0б, строго говоря, не может быть расчетным параметром, в зависимости от которого должны определяться функционально зависимые от геометрии среза величины процесса шлифования. Прежде всего Saб не может отождествляться с глубиной резания, это только часть глубины. В табл. 1J показано, что глубина резания соответствует расстоянию между спиралями, являющимися геометрическим местом расположения дна царапин на формируемой поверхности резания, и равна Лц = tpe3 = ns

= п ‘So6 =——— —, где П’ — множитель, равный числу оборотов

Псп

шлифующего инструмента, необходимых для прохождения одной смежной спирали под другой.

Теперь можно обобщить методику решения кинематической задачи при врезном шлифовании. Для этого необходимо заранее знать или определять отношения Кі, Кі К-Л, число режущих зерен, расположенных на одной окружности вращения; законы их распределения по длине окружности и ширине шлифующего инструмента; направление вращения инструмента и детали; величину поперечной подачи Боб-

Расчет можно проводить графическим или математическим путем и включить в него следующие моменты:

а) установление очередности и закономерности нанесения царапин шлифующим инструментом на деталь на первом этапе — этапе врезания;

б) определение продолжительности цикла врезания, выраженной временем, числом оборотов шлифующего инструмента, числом царапин до их слияния в одну бороздку;

в) определение параметров установившегося процесса шлифования или правки на втором этапе: длины царапин, теоретической глубины и ширины среза, приходящихся на отдельные рабочие зерна, площади контакта и числа зерен, одновременно контактирующих с обрабатываемым материалом;

г) исследование (проработка) наивыгоднейшего варианта отношений Кг, К2, Ка, величины подачи, направления вращения инструмента и детали с точки зрения производительности процесса, минимальной нагрузки на зерна (повышения стойкости инструмента) и обеспечения необходимой шероховатости шлифуемой поверхности;

д) получение исходных данных для размещения зерен в PC правящего ролика, обеспечивающих оптимальный вариант решения кинематической задачи, а также назначение величины К2 для правки и шлифования;

е) разработку рекомендаций по строгому обеспечению параметров кинематического процесса, в первую очередь отношения чисел оборотов К2 при правке и шлифовании;

ж) получение исходных данных для проектирования и установления замкнутой кинематической цепи: правящий ролик — шлифовальный круг — деталь по адаптивной или жесткой схеме управления.

К сожалению, в литературе отсутствуют указанные кинематические расчеты. Частично они используются в утилитарных целях, например для расчета дуги контакта, числа контактирующих зерен при анализе других задач, чаще всего связанных с определением параметров среза, усилий шлифования, шероховатости поверхности.

Из кинематически неделимой цепи: правящий инструмент — шлифующий круг — деталь рассматривается лишь последняя кинематическая пара. Определяющее значение правящего инструмента, с помощью которого вышлифовывается форма и образуется микрорельеф шлифовального круга, придающие ему основные режущие свойства и предопределяющие в дальнейшем кинематические и динамические параметры процесса обработки самой детали, при этом остается в тени и не выясняется должным образом.

|

_ *Р |

Недопустима и недооценка роли кинематической стороны в изучении процесса шлифования. С полным основанием можно утверждать, что при данных характеристиках правящего инструмента, шлифующего круга и материала детали исходные параметры процесса (производительность, качество обработки, расходы на инструменты, а значит, себестоимость операции шлифования) яв

Кз = при правке; Кг = ; Кг=^р; К3 = —р~ при обра-

tip 1>д Пд Од

ботке детали и при соответствующих выбранных (непрерывных или ступенчато изменяющихся) подачах Snon и направлениях движения инструментов и обрабатываемых тел.

Кинематические параметры в этих условиях однозначно определяют динамику взаимодействия инструмента и детали, необходимые практические следствия шлифования. Более того, если ранее созданные металлорежущие станки с адаптивным управле-

|

Рис. 29. Схема стружкообразования при фрезеровании (а) и продольном врезном шлифовании (б). |

нием процесса резания были основаны на стабилизации какого — либо динамического параметра (например, силы Р или Рг), то в настоящее время основой адаптивного управления процессом шлифования должно стать поддержание постоянными кинематических параметров К2 и Snon и выбор (изменение) их по программе в течение одного цикла шлифования и при обработке различных деталей.

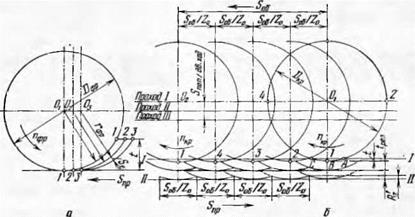

Схема стружкообразования при плоском шлифовании. В литературных источниках часто для иллюстрации продольной формы стружки, снимаемой при шлифовании, пользуются схемой, аналогичной схеме продольного фрезерования.

Покажем, что схема «летучих» резцов кинематически не всегда тождественна указанной схеме.

На рис. 29 показаны рассматриваемые схемы стружкообразования при фрезеровании и шлифовании.

Используем для последней схемы расчет длины царапины, аналогично тому, как это было сделано для круглого врезного шлифования. Для простоты построений примем, что зерна равномерно размещены на окружности круга, а продольную форму царапин образуем дугой окружности. Время контакта избранной точки окружности круга диаметром DKp равно времени прохождения

ее по дуге АВС:

тк = 2 Vt (Окр— /2) гГр-

Тогда длина траектории точки А (от входа до выхода), измеренная вдоль вектора подачи на некотором уровне /—I,

Ттр = SnpTK = 2Snp VЖРV-1. (2.11)

Для шлифования величина (<£DKp и значением /2 под корнем можно пренебречь.

Относительное смещение центра вращения круга 01 за один оборот в точку 02 составит

Sqб — — Snp/flap = 5прЗХ ДкрЦ * —

Отношение длины царапины Тц к величине смещения центра вращения круга вдоль шлифуемой поверхности за 1 оборот

Поскольку глубина внедрения t существенно меньше диаметра абразивного круга, числитель выражения (2.12) существенно больше знаменателя. Таким образом, отдельно взятое зерно на поверхности детали оставляет лункообразные царапины, не соприкасающиеся друг с другом, с шагом, равным Sot.

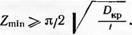

Чтобы лунки слились, необходимо увеличива ь глубину врезания t до значения tpe3 и количество режущих зерен Z0, расположенных на одной окружности вращения. Тогда суммарное число царапин на длине шага S0 должно быть не менее S0 : = Zmin.

■ ■ Найдем минимальное количество царапин для их слияния в одну бороздку. Для этого возведем в квадрат выражение (2.12):

![]()

![]()

пЮ

пЮ

KJ)

откуда

(2.13) і Используем уравнение (2.13) для расчета минимального количества зерен, укладываемых на некоторый гипотетический цилиндрический круг в шахматном порядке, со средними расстояниями между ними /м.

На окружности круга диаметром DKp будет размещено зерен

•7 ЛЯр

Z0 = —■, откуда

= ^ (2.14)

Формула (2.15) показывает, что при создании такого круга необходимо расстояние между зернами выдерживать в соответствии с глубиной шлифования. Так, например, при снятии припуска t = = 0,01 мм и при расстоянии между зернами /м = 1 мм достаточно иметь Zmin 100;шт., а диметр круга DKp ~ 30 мм.

Размеры круга увеличатся, если в основу расчета положить условие получения продольных неровностей, не превышающих заданную величину Rz. На рис. 29, б показано, что зерна 1, 2, 3, 4 шлифовального круга при некоторой глубине резания (рез > t образуют перекрывающие друг друга царапины, длина которых Тц = S0rJZlt. После окончания шлифования по отношению к уровню поверхности детали II—II остаются неровности, равные Rz. Их величина не превышает высоту стрелки хорды АС при t = Rz. Тогда для гарантии получения шероховатости, не превышающей Rz, шаг между зернами не должен быть больше дуги АВС, т. е.

ІМ = АВС = 2 V RZDKP, (2.16)

откуда число зерен

Если Rz = 0,5 мкм и конструктивно диаметр круга DKp = 500 мм, то /м = 2 У 0,25 = 1,0 мм.

В приведенной упрощенной методике подбором зернистости кристаллов абразива, определяющей шаг /м » dn, и диаметра круга решается вопрос обеспечения шероховатости поверхности. Более точно задача может быть решена при учете влияния величины продольной подачи, однако в данном случае это не является нашей целью.

Рассмотрим случай, когда вершины зерен шлифовального круга или правящего ролика располагаются на разной высоте, а плотность их по глубине слоя переменна.

При известном значении глубины резания число зерен в объеме РПС И^рпс = ndptpe3 В может быть подсчитано по уравнениям (см. табл. 8), определенным на основании аппроксимации экспериментальных точек, полученных по царапинам на плоском клине путем подстановки ht — /рез — Число зерен, участвующих в процессе резания для той же глубины, можно рассчитать по уравнениям (2.1) и (2.2).

Картина распределения вершин зерен по ширине шлифования до глубины hn определяется по профилограммам царапин (см. рис. 24).

|

Вероятностная оценка числа зерен, расположенных на одной окружности зернистостью

|

Очевидно, до глубины h0 вершины зерен по ширине шлифования не перекрываются, и можно считать, что число зерен, располагающихся на одной окружности, Z0 = 1. Тогда рассмотренные выше случаи кинематического взаимодействия ролика и круга (см. рис. 27 и 28), шлифовальног і круга и плоской детали (рис. 29) сводятся к схеме нанесения царапин одним зерном.

В интервале глубин от /г,, до /гп, когда царапины сливаются по ширине шлифования, вероятность появления нескольких царапин, расположенных в затылок друг другу, возрастает. При этом определенная разновысотность зерен по отношению к окружности вращения сохраняется.

Оценим вероятность появления т = 1, 2, 3 … вершин зерен в затылок друг другу на поверхности элементарного диска диаметром dp и шириной ДЬ, соизмеримой со средней шириной вершин зерен на рассматриваемой глубине ht.

Для простоты расчетов в одном варианте (вариант I) будем считать, что вершины зерен имеют вид конусов с углом при вершине 2а, как это показано в работе [57]. В другом варианте (вариант II) проведем расчеты величины АЬ исходя из предположения, что зерна представляют собой шарики диаметром cla. В первом случае величина АЬ приближенно определяется из выражения

АЬ = V3/it tg а. (2.18)

Здесь V3 — центр группирования оснований «треугольных» вершин зерен, распределенных по высоте ht по прямолинейному закону.

Во втором случае для радиусных вершин зерен имеем формулу

Д6 = 2 /Щ = — JL. |/ад. (2.19)

Таблица 11

|

? |

4 |

5 |

в |

7 |

8 |

9 |

10 |

П |

|

|

1,7 12,6 |

3,0 |

0,5 |

— |

— |

— |

— |

— |

— |

— |

|

26,1 |

14,3 |

5,8 |

2,3 |

0,6 |

— |

— |

— |

— |

— |

|

8,6 |

14,2 |

17,6 |

17,5 |

14,5 |

10,3 |

6,4 |

3,5 |

1,8 |

0,8 |

|

— |

— |

— |

— |

— |

—- |

— |

0,1 |

0.3 |

0.6 |

|

7,1 23,8 |

1,1 12,7 |

0,1 4,8 |

1,5 |

0,4 |

— |

— |

— |

— |

— |

|

23,2 |

22,3 |

16,2 |

10,1 |

4,5 |

1,9 |

0,7 |

— |

— |

— |

|

20,0 |

22,1 |

18,2 |

12,0 |

6,6 |

3,0 |

1,3 |

0,4 |

— |

— |

|

— |

— |

— |

— |

— |

0,1 |

0,3 |

0,5 |

1,0 |

|

вращения для алмазного правящего ролика диаметром 70, шириной 5 мм. АСК 250/200, 100% |

|

Рт . %. при т. равном |

Формулы (2.18) и (2.19) отражают увеличение расчетной величины Дb и возрастание вероятности попадания зерен в затылок друг другу по мере углубления в ПС абразивного круга.

Определив по данным царапания клина (см. рис. 24) для различных значений ht методом проведения касательной общее коли-

у

чество режущих зерен в слое Z, и среднюю их плотность в »

кр

где nDKpB — площадь поверхности цилиндра круга диаметром DKp и шириной В, можно вычислить параметр Пуассона

as = ^ДЬлДф — Z, (2.20)

(2.21)

(2.21)

В табл. 11 для рассматриваемых вариантов (I и II) приведены расчеты вероятности размещения неперекрытых (рабочих) зерен на одной окружности вращения на разных уровнях РПС.

Для простоты расчетов примем размер d0 = 256 мкм. Глубину слоя hi изменяем в пределах от 12 до 100 мкм. В первую очередь нас интересуют глубины hi — h„ = 12 мкм и hn = 21 мкм (см. рис. 25), а также А,- = 30 ч — 50 ч — 100 мкм. Число рабочих зерен определялось по уравнению параболы табл. 9.

В расчетах приводятся значения ДА, число зерен на 1 см2 на данном уровне РПС круга, параметр Пуассона as и вероятность Рт

для различных значений т. Устанавливается, что до глубины слоя, равной ftfl, на одной окружности вращения в большинстве случаев находится по одному зерну. Для варианта II (вершины шариков) имеется 7% участков ДЬ (окружностей), на которых размещено 2 зерна, а для варианта I — только 1,7% таких окружностей. На большинстве участков Дb (соответственно 81,8% и 61,9%) вершин зерен нет, в результате шлифовальный круг при внедрении на глубину ht = 12 мкм оставляет неперекрытые по ширине царапины (см. схему рис. 23, сечения 1—1 и 2—2).

Для последовательно увеличивающихся глубин число зерен, расположенных в затылок друг другу, возрастает. Так, для /іп = = 21 мкм имеются окружности с 6—8 зернами, хотя большинство из них по-прежнему содержит 1—2 режущие вершины. И только при больших глубинах шлифования (Л,- = 0,03 ч- 0,05 мм) в большинстве случаев на одной окружности находится 2—4 зерна, хотя имеются «цилиндры» ДЬ, на которых размещено 9—11 рабочих вершин.

При глубине слоя h[ = 0,1 мм наибольшее число зерен на одной окружности соответствует модальному значению распределения а» 20, а практический интервал размещения составляет минимально 8—10 и максимально 28—30 зерен.

Интересные результаты получены при т = 0. Условие непопадания зерен на заданный интервал ДЬ сохраняет свое значение до глубин слоя ht = 50 мкм, т. е. до значительно больших глубин, чем это следует из опытов по царапанию. Так, при ht — 0,1 ч — Ч — 0,13 мм вероятность отсутствия режущих вершин составляет 1— 4%, т. е. практически значимую величину. Для рассматриваемого ролика перекрытие (слияние) царапин наступает при /гп = 21 мкм, что следует объяснить явлением вытеснения металла из царапины на боковые ее стороны и увеличением, таким образом, эффекта перекрытия.

Тем не менее на практике при изготовлении партии роликов для шлифования беговых дорожек колец двухрядных подшипников качения наблюдались случаи, когда тот или иной ролик начинал образовывать риски на обработанной поверхности. Очевидно, частная реализация вероятностной картины распределения зерен по поверхности ролика в данном случае была неблагоприятной, а дополнительный эффект бокового течения металла не смог компенсировать отсутствие перекрытия зерен, размещенных на смежных окружностях вращения. После доводки ролика по вершинам с помощью алмазного круга риски исчезли, шероховатость обработанной поверхности под следующую доводку становилась приемлемой.

Аналогичную задачу можно решить и для шлифовальных кругов большего диаметра, чем в рассмотренном примере, с роликом относительно малых размеров. С точки зрения шероховатости обрабатываемой поверхности при врезном шлифовании ограничивающим моментом по-прежнему будет являться вероятность отсутствия зерен на участке круга шириной Аb и явление разновысотности зерен.

Увеличивая диаметр, удается добиться уменьшения разновысот — ности зерен по ширине и окружности шлифовального круга, в результате чего и вероятность непопадания зерен на окружность вращения снижается до несущественных величин (практически невозможность наступления данного события). Однако в большинстве случаев при врезном шлифовании не удается уменьшить шероховатость ниже 6—7-го классов. Так, при шлифовании врезным методом шеек коленчатых валов диаметры кругов достигают 900— 1100 мм. Тем не менее появление отдельных рисок на галтелях шеек является распространенным видом брака на этой операции.

Более перспективным и проверенным на практике является метод притупления вершин зерен до определенного уровня с помощью правящих инструментов. Этот метод приемлем для шлифовальных кругов любого диаметра и обеспечивает шероховатость шлифуемой поверхности при врезании до 8—9-го классов.

Установлено (см. рис. 29), что в абразивных кругах в результате пуассоновской статистики распределения на элементарных окружностях вращения может находиться различное количество режущих вершин зерен: от одного зерна до нескольких десятков и даже сотен штук. Тогда при плоском шлифовании в случае малого числа зерен (Z0 <; 10) продольная подача должна быть ограничена по величине таким образом, чтобы суммарная длина царапин от всего количества Z0 несущественно отличалась от величины So6.

![]()

![]()

![]() Так, из формулы (2.13) следует, что если Z0 = 1, то

Так, из формулы (2.13) следует, что если Z0 = 1, то

царапин необходимо, чтобы врезание происходило на величину, превышающую диаметр круга. Реально царапины на участках ДЬ при Z0 = 1 не сливаются, что приводит к появлению необработанных участков шлифуемой поверхности. Правда, при шлифовании с боковой поперечной подачей эти необработанные участки срежутся теми участками АЬ, где число зерен существенно больше. Это произойдет в том случае, если участков с Z0 = 1 будет не ] слишком много.

Решим следующий пример. Пусть DKр = 450 мм, а глубина продольного шлифования t = 0,5 мкм, тогда

ZmXn>^V9- 10*^1000 шт.

Очевидно, абразивный круг любого диаметра зернистости на глубине РПС ht = 0,5 мкм не удовлетворяет этому условию. При шлифовании с такой глубиной на поверхности детали образуются отдельные риски. Чтобы они слились и образовалась новая шлифованная поверхность по ширине, необходимо, чтобы они врезались на величину t >• hn. Так, для ролика диаметром 70 мм зернистостью АСК 250/200-100% эта глубина составляет h„ = — 0,021 мм и Zmm ;> 1,5 Y33,3 • 102«87 шт. Расчеты показывают

(см. табл. 11), что на этой глубине ни на одной окружности цилиндра с шириной АЬ такого количества зерен не имеется. Очевидно, для слияния царапин по длине (по ширине они уже слились) необходимо врезаться еще глубже.

Возьмем hc = 0,1 мм, тогда условие Zmin >• 12,5 полностью удовлетворяется (см. табл. 11). Действительно, на такой глубине слоя минимальное количество зерен на одной окружности с вероятностью Рт> 1 % превышает эту величину.

Таким образом, приходим к следующим выводам:

1. Перекрытие царапин по ширине наступает при меньшей глубине, т. е. значительно раньше, чем по длине (0,021 < 0,1 мм).