j/форма абразивных зерен является основой для расчета числа режущих кромок в рабочем слое абразивного инструмента, она определяет пространственное расположение их по отношению к слою снимаемого ими обрабатываемого материала, величину режущих углов и форму рабочей части режущей вершины зерна, находящейся в контакте с обрабатываемым материалом и с сходящей по ней стружкой.

По сравнению с лезвийным инструментом, форма и геометрия режущей части которого известна (или выбрана), геометрия и

форма абразивных зерен сложна и остается для исследователя в известном смысле неопределенной из-за неправильной формы обломков кристаллов, получаемых методами дробления и рассева абразивных материалов. —

Для анализа работы таких зерен экспериментально изучают размеры, форму и геометрию их с целью замены в конечном итоге таких «неопределенных» зерен зернами эквивалентной формы, поддающимися математическому описанию. Такая операция связана с упрощением геометрических параметров и утратой некоторых физических свойств реальных зерен.

Таблица 1

|

Значения параметров зерна [25]

|

Известны следующие допущения:

1) абразивные зерна приводят к форме шара одного радиуса г0;

2) абразивные зерна заменяют эллипсоидом вращения с постоянным соотношением полуосей;

| 3) выступающие режущие вершины зерен заменяют эквивалентным конусом или пирамидой (с закруглением или без закругления его вершины), имеющими угол при вершине, равный некоторой постоянной величине 2а; таким образом, здесь нет эквивалента зерна, моделируется лишь его режущая часть;

4) поперечное сечение абразивного зерна рассматривают как неправильный многоугольник, получаемый из правильной фигуры (ромба или параллелограмма) путем скола у них одной или нескольких. вершин.

Для определения угла конуса или пирамиды 2а используют статистику распределения геометрии вершин, измеряемых на отдельных свободно рассыпанных зернах, или усредненный угол царапин, оставляемый вершинами зерен инструмента на обрабатываемой поверхности. Получение размеров эквивалентного шара или эллипсоида также основывается на эксперименте по подсчету числа зерен в единице массы или на статистике распределения длин и ширин зерен, измеряемых микрометрическим методом. Описание зерна с сечением неправильного многоугольника основывается на методах теории вероятности и механизме хрупкого разрушения зерен при дроблении, при котором линии скольжения образуют в пересечениях ромбы или параллелограммы.

Различные методики замены реальных зерен эквивалентными порождают достаточно большое количество расчетных форм, не равноценных по своей значимости с точки зрения описания и анализа работы процесса резания — царапания такими зернами.

Ниже излагаются примеры некоторых упрощений, наиболее типичных для современного состояния изучения вопроса формы зерна, его размерных и геометрических параметров.

|

Таблица 2 Среднее расчетное расстояние между зернами, мм

|

А. М. Кузнецов и И. П. Голосов І44] зарисовывали проекции 100 зерен каждой зернистости алмазного порошка А5 и А12 при увеличении в 200 раз и определяли длину, ширину зерен, радиус округления грани и угол є между гранями (табл. 1). Анализ данных свидетельствует о следующем:

а) с уменьшением зернистости уменьшается радиус округления и угол при вершине, а процент острых углов возрастает;

б) в пределах одной зернистости среднее значение радиуса округления изменяется незначительно;

в) процент острых углов больше у алмазных зерен, чем у абразивных, алмазные зерна имеют более острые углы при вершинах.

Средневероятные расстояния между зернами авторы рассчитывали по формуле I = у ~ . где N — количество зерен, содержащихся в 1 мм3 матрицы инструмента или в 0,878 мг алмазного порошка при 100%-ной концентрации; К — коэффициент, зависящий от концентрации алмаза. При 25,50, 100, 150 и 200%-ной концентрации коэффициент К равен соответственно 0,25; 0,5; 1; 1,5; 2.

Количество зерен N подсчитывалось экспериментально в фиксированной навеске с помощью большого инструментального микроскопа. Данные расчетов приведены в табл. 2.

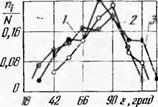

М. Мацуи [57] наносил царапины рабочей поверхностью шлифовального круга на зеркальную поверхность плоских латунных образцов и с помощью профилографа записывал форму царапин и по ним определял угол при вершине режущих кромок абразивных

зерен. Один из таких примеров записи представлен на рис. 1, а. Согласно приведенному примеру полуугол при вершине а распределяется в интервале от 66 до 88°, а его среднее значение составляет 80° (рис. 1, б).

Результаты практических измерений углов при вершине режущих кромок абразивных зерен по данным различных исследователей приведены ниже.

Исследователь. Способ измерения 2а°

Такэнака. Измерение профиля канавок при резании единичным зерном 160

Сато. Испытание на царапание единичным зерном 120 і 10

Седзаки. Наблюдение за рисками после шлифования методом оптических сечений:

сразу после правки 110

после шлифования на длине 10 м 140

после шлифования на длине 40 м 160

после шлифования на длине 80 м 165

Кобаяси. Испытание на царапание единичным зерном 128 ± 11

Шоу. Измерение шлифованной поверхности с помощью наклонных сечений:

черное шлифование 152

чистовое шлифование 158—164

Ориона. Измерение рабочей поверхности шлифовального круга контактной пружинкой типа ножевой опоры 150—160

Мацуи и Седзи. Измерение царапин, образованных шлифовальным кругом 160

Таким образом, М. Мацуи полагает, что режущие кромки на образующих конуса расположены с углом при вершине 2а. В работе [101] угол а = 81°19′.

А. Н. Резников [731 на основании обмеров зерен принимает, что

между фактическим объемом w (х) абразивного или алмазного зерна с наибольшей диагональюх и объемом шара, описанного вокруг зерна, wm (х) существует соотношение

между фактическим объемом w (х) абразивного или алмазного зерна с наибольшей диагональюх и объемом шара, описанного вокруг зерна, wm (х) существует соотношение

w (х)» ашы! ш (х) ~ аш —g — , (1.1)

причем коэффициент аш мало меняется в зависимости от размера или вида зерен. Из формулы (1.1), полагая, что зерно — эллипсоид, получаем

а = x]/cv (1.2)

Зерновой состав алмазных порошков может быть в первом при-

|

VO* |

ближении описан законом нормального распределения

где x центр группирования размеров зерен; о — среднее квадратичное отклонение.

Расчеты показывают, что зерновой состав удовлетворительно описывается формулой, если принять

![]() х«1,1хн; ог=г0,15л;н,

х«1,1хн; ог=г0,15л;н,

где хн — номинальный размер, обозначающий данную зернистость в метрической мере (например, 500 мкм).

В соответствии с (1.3) вероятность появления зерен размером от хх до х2 определяется выражением

р (х, < х < х2) =———— е 201 dx.

а у 2л *!

*!

Преобразование интеграла в соответствии с функцией Крампа приводит к выражению

![]()

![]() (1.5)

(1.5)

Формула (1.5) позволяет рассчитать вероятность появления зерен основной, мелкой и крупной фракции абразивного порошка, для которого известны параметры кривой Гаусса.

В. Н. Бакуль [16, 82] предлагает характеризовать объем и вес частицы любой формы следующими формулами:

Р = уУ = уК0сР, (1.7)

где d — линейный размер частицы; у — плотность вещества; К0 — коэффициент заполнения объема (коэффициент «упаковки»), зависящий от формы частицы.

В формулах два неизвестных: К0 и d. Если величину Р принять равной одному карату, то величину К0 можно подсчитать по выражению

![]()

![]() (18)

(18)

Здесь п — число зерен в одном карате — определяется прямым подсчетом, а плотность алмазов принята равной 3,53 г/см3.

Величина d приближенно может быть подсчитана как средний размер всей совокупности зерен порошка данной зернистости по средневзвешенному кубическому размеру dc. n ПО формуле

где dc. к, dc. о, dc-.д, dc. M — средний кубический размер зерна соответственно крупной, основной, дополнительной и мелкой фракций; Рк, Р0, Яд, Ям — содержание в данном порошке зерен соответственно крупной, основной, дополнительной и мелкой фракций.

В свою очередь среднекубические размеры зерен фракций определяют как средние значения максимального и минимального размеров частиц, входящих в данную фракцию. В результате подсчета величины dc. п по указанной методике был рассчитан и коэффициент заполнения объема, величина которого в среднем могла быть

![]()

принятой 0,2. В более поздней работе [16] после уточнения величина К0 была принята равной 0,25, а число зерен, содержащихся в 1 см3 алмазоносного слоя при 100%-ной концентрации, а также в 1 см2 \ / площади и в 1 см длины, и средний объем

принятой 0,2. В более поздней работе [16] после уточнения величина К0 была принята равной 0,25, а число зерен, содержащихся в 1 см3 алмазоносного слоя при 100%-ной концентрации, а также в 1 см2 \ / площади и в 1 см длины, и средний объем

-W/ о зерен были увязаны с зернистостью по — ‘ рошка, классифицируемого в соответствии с ГОСТ 9206—70 с помощью сит, изготовленных из тканевых проволочных сеток по ГОСТ 3584—73.

В. Н. Бакуль показал, что средние размеры длины и ширины зерен существенно превосходят размеры ячеек в свету верхнего сита, через которые, как через калибр, проходят зерна при рассеве порошка. Так, средняя длина зерен алмазов различных марок в 1,43—1,64 раза, а средняя ширина зерен в 1,1—1,16 раза превышают размер ячеек верхнего сита.

Расчеты, проведенные автором, показывают, что замена реальных зерен эллипсоидом, оси которого равны средним значениям длины, ширины и толщины, приводят к существенным ошибкам (до 38% применительно к подсчету числа зерен в 1 карате алмазов марки АСО).

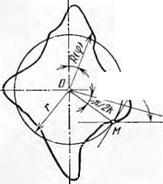

А. В. Королев [41] в общем виде форму зерна предлагает рассматривать как реализацию случайной функции, представляющей совокупность синусоид различных частот со случайными амплитудами и фазами (рис. 2):

р

R (ф) = г + Ц (xk sin GVP + yk COS CDfe<p), (ПО)

k—2

где R (ф) — текущий полярный радиус профиля зерна, соответствующий полярному углу ф; г — радиус средней окружности профиля, определяемый как среднее значение функции R (ф); xk и ук — случайные некоррелированные амплитуды, соответствующие k-fi гармонике, имеющие попарно равные дисперсии D (х) = D (у) = = D; а>х, …, сор — произвольно выбранные частоты.

Уравнение (1.10) можно использовать для анализа геометрической формы единичного зерна или совокупности зерен, рассмат

ривая первое слагаемое уравнения как случайную величину, выражающую собственно рассеивание размеров зерен, если бы они были идеальными шарами. Второе слагаемое этого уравнения отражает отклонение поверхности реальных зерен от правильной геометрической формы шара.

Считая, что характер синусоид зависит от угла а0 между касательной к синусоиде с частотой в произвольной точке перегиба М и касательной к средней окружности профиля в этой точке, который является постоянным для данного абразивного материала, и основываясь на теории выбросов, автор работы [41] получает аналитическое выражение для числа режущих выступов абразивного зерна:

Здесь ах — среднее квадратическое отклонение случайной функции х (ф); ах — среднее квадратическое отклонение производной случайной функции х (ф); ix — среднее число вершин, отсекаемых окружностью г0 + х, радиус которой определяется следующим образом:

|

(‘ — ‘(,)* 2о> |

![]()

![]()

(1.12)

(1.12)

где г„ и or — соответственно математическое ожидание и среднее квадратическое отклонение радиусов средних окружностей зерен. Выражение (1.12) является первым слагаемым выражения (1.10) и подчиняется закону Гаусса.

Ширина выступов Ьх зерна на уровне х от средней окружности профиля и средняя высота выступов hx за уровень х вычисляется по формулам

![]()

![]() (1.13)

(1.13)

Выражения (1.13) и (1.14) не берутся в явном виде; в результате А. В. Королев, принимая а0 = const и выражая через него полученные расчетные формулы, окончательно получает

![]() Ьх = 2п(г + х) } [ ‘Jn-V’K jcl |Qj5__фо|.

Ьх = 2п(г + х) } [ ‘Jn-V’K jcl |Qj5__фо|.

Xі

hx = V^Y0,638 (0,04 — г tg а/* [о,5 — Ф0 (-£-) |.

Величину угла а0 он вычисляет по формуле

![]()

![]() (1.16)

(1.16)

где угол ес определяется по линиям скольжения, наблюдаемым при хрупком разрушении тел под действием сил сжатия.

Измерения, проведенные А. В. Королевым, позволили установить, что для зерен электрокорунда и карбида зеленого кремния линии скольжения пересекаются под углом около 75°, тогда угол «о = 29°.

Принимая по результатам измерений геометрии зерен, рассыпанных на плоскости, число вершин (выступов) равным в среднем 10 = 5 и средний угол при вершинах равным 108°, для наибольшего порядкового номера гармоники р — 16 А. В Королев рассчитал относительную ширину bjr и высоту hjr вершин зерен на уровне xlox от средней окружности профиля в зависимости от значения х:

х/ох О 0,5 1,0 1,5 2,0 2,5 3,0

Ьх/г 0,628 0,58 0,438 0,388 0,352 0,323 0,292

hxh 0.415 0,328 0,217 0.171 0,140 0,116 0,097

Обработав эти данные расчета, можно получить с достаточной точностью значения зависимости ширины вершины зерна от ее высоты:

bx = r0Mh™, (1-17)

что. примерно соответствует дуге окружности радиуса

/ h

Ро = 0,125г -f-j — (1-18)

Указывая далее, что наблюдаемые другими исследователями радиусы закругления царапин не всегда совпадают с рассчитанными по формуле (1.18), А. В. Королев стремится восполнить эту неувязку подбором соответствующего номера гармоники р = л rib в зависимости от ширины наблюдаемой канавки Ь.

Данные расчета для различных предельных значений р = = 6 — г — 100 показали, что отношение ширины канавки к глубине практически остается постоянным, приблизительно равным 3,8 или более точно

Ъ — 5,84г (у-)’14 — (1-19)

Радиус округления профиля канавки практически равен их ширине и приблизительно определяется формулой

р = 6,83 — (1.20)

Если абразивные зерна ориентировать вдоль их наибольших диагоналей, то геометрическая форма профиля зерна будет соответствовать эллипсу с отношением диагоналей 1: 1,77. Об этом свидетельствует пятно, полученное от наложения ста фотографий зерен, совмещенных на плоскости по центрам и большим диагоналям.

Таким образом, в зависимости от поставленных целей форма зерна может быть представлена в виде окружности радиусом г0 —

математического ожидания радиусов г партии зерен, подчиняю щихся нормальному закону распределения; в виде эллипса с определенным соотношением диагоналей или в виде выступа с высотой hx и шириной Ьх, образующего канавки определенного радиуса при обработке поверхности.

П. И. Ящерицын и А. Г. Зайцев [961, обобщая ранее проведенные работы [25, 34, 35, 38, 51, 52, 56, 108, 109 и др.1, произвели сравнение линейно-геометрических параметров зерен различных абразивных материалов с параметрами зерен из алмазов и кубического нитрида бора, зарисовав профиль зерен с помощью микроскопа с рисовальным аппаратом и часового проектора. Данные измерений подвергались статистической обработке для установления среднего значения линейных и геометрических параметров зерен и законов их распределения.

П. И. Ящерицын и А. Г. Зайцев [961, обобщая ранее проведенные работы [25, 34, 35, 38, 51, 52, 56, 108, 109 и др.1, произвели сравнение линейно-геометрических параметров зерен различных абразивных материалов с параметрами зерен из алмазов и кубического нитрида бора, зарисовав профиль зерен с помощью микроскопа с рисовальным аппаратом и часового проектора. Данные измерений подвергались статистической обработке для установления среднего значения линейных и геометрических параметров зерен и законов их распределения.

Авторами работы [961 установлено, что изменение ширины, длины и толщины зерен синтетических алмазов и эльбора с метрическим размером основной фракции 60, 100, 160, 250 мкм подчиняется закону нормального распределения. Для отношения высоты зерна к его ширине h/b и длины зерна к его ширине Ub удовлетворительного закона их распределения установить не удалось. Результаты измерений показали существование корреляционной связи между ними. Для величин I и b, b и h вычислены эмпирические значения коэффициентов корреляции, которые соответственно равны 0,735 и 0,635. Получены уравнения регрессии, связывающие lab, bah.

Распределение радиусов округления вершин зерен р тяготеет к закону модуль-одномерного рассеивания, аналитическое выражение которого через нормированные параметры г а г0 представляется в виде

Здесь г и г0 — нормированные параметры распределения модуль одномерного рассеивания г = ■£- и ru = Su — среднее квадра-

тическое отклонение исходного нормального закона распределения; р — среднее значение распределения радиусов округления. Полученные кривые распределения для синтетических алмазов приведены на рис. 3.

В связи с плохой согласованностью кривых экспериментального и теоретического распределений по критерию Пирсона х2 (р (х2) не превышало 0,07) П. И. Ящерицын и А. Г. Зайцев для радиусор

округления вершин эльборовых зерен приводят не теоретические, а экспериментальные значения величины р (рис. 4).

Экспериментально установлено, что при уровне значимости, равном 0,01, можно считать, что распределение углов заострения вершин зерен є подчиняется закону Гаусса (рис. 5).

На основании проведенного сравнительного анализа линеййо — геометрических параметров абразивных, алмазных и эльборовых зерен авторы работы 196] пришли к следующим выводам:

1.

|

Пределы изменения длины, ширины, высоты, отношения lib, радиусов округления и углов заострения вершин для всех

Рис. 4. Экспериментальное распределение радиусов округлений н эль-

боровых зерен:

/ — ЛОб; 2 — ЛОЮ; 3 — Л016;

Рис. Б. Экспериментальное распределение углов заострения в вершин

синтетических алмазных зерен:

/ —АСОб: 2 — АСОЮ: 3 — АС025

абразивных материалов с увеличением номера зернистости возрастают. Поле рассеивания значения углов заострения при этом практически не изменяется, для других параметров поле рассеивания с увеличением зернистости возрастает.

2. Средние значения исследованных параметров с увеличением размеров зерен возрастают для всех абразивных материалов.

3. Средние значения углов заострения с увеличением номера зернистости незначительно возрастают. Абсолютные средние значения углов зерен эльбора больше, чем у синтетических алмазов, и меньше, чем у абразивных зерен.

4. Наибольший процент острых углов имеют синтетические, затем эльборовые зерна и зерна абразивных материалов.

Изучая форму естественных и синтетических абразивных материалов, авторы работы [961 указывают, что даже кристаллы, выращенные в природных условиях, имеют геометрически неправильную форму, особенно это проявляется при дроблении материалов на зерна необходимых размеров. Дробленые зерна являются неправильными многоугольниками и только некоторые из них можно уподобить геометрически правильным телам. Встречаются удлиненные, иглообразные, мечевидные и пластинчатые абразивные зерна. На форму зерен помимо самого абразивного материала и исходной формы кристаллов оказывают большое влияние способы и техно

логия их дробления, при этом изменяется также и механическая прочность полученных зерен.

В зависимости от соотношения длины и ширины (высоты) дробленые зерна подразделяют по форме на изометрические, игольчатые и пластинчатые. Путем разделения порошка по «форме», основанного на различной степени соскальзывания зерен с наклонной вибрирующей поверхности, удается отделить игольчатые и пластинчатые зерна от «изометрических». Такое подразделение позволяет повысить механическую прочность зерен и улучшить режущие качества абразивного инструмента.

Авторы экспериментально установили влияние формы зерен и однородности их размеров на удельный расход абразивного инструмента, силы и температуру шлифования твердых сплавов типа В К и ТТК алмазными кругами АСО 25-Б1-50%, изготовленными из изометрических, пластинчатых и промежуточных зерен. При этом за изометрические принимались зерна, имеющие отклонения по длине, высоте и ширине не более 20%.

Пластинчатыми считались зерна, у которых hlb «С 0,4, промежуточными — зерна между изометрическими и пластинчатыми, игольчатыми — кристаллы, у которых ИЬ > 2. Анализ исходного порошка алмазов АС025 показал, что он содержит 10,5% изометрических зерен; 83,9% промежуточных; 3,3% игольчатых и 2,3% пластинчатых зерен.

Опытами установлено, что удельный расход, силы шлифования и температура шлифования зависят от формы зерна и их значения наиболее высокие для зерен пластинчатой формы; разница этих показателей для исходной, изометрической и промежуточной формы зерна менее существенна. Анализируя проведенные исследования, П. И. Ящерицын и А. Г. Зайцев приходят к выводу, что классификация зерна по форме и повышение однородности порошка по основной фракции до 80% являются целесообразными.

Анализируя рассмотренный материал, следует сделать следующие выводы: ‘

1. Форма зерен оказывает влияние на основные показатели работоспособности абразивных инструментов (износостойкость, производительность шлифования и эффективность использования) и на параметры процесса обработки: силы резания, температуру шлифования, состояние поверхностного слоя (шероховатость, напряжения и степень деформации, дефектный слой и т. д.).

2. Показатели работоспособности абразивных инструментов большинство исследователей связывают с разницей в углах заострения и радиусах скруглення режущих выступов абразивных зерен различных абразивных материалов. Так, более высокие режущие свойства сверхтвердых материалов (алмазов и кубического нитрида бора) по сравнению с обычными абразивами (электрокорундом, карбидами кремния и бора) объясняются тем, что алмазные зерна имеют большой процент острых выступов (с углами заострения, меньшими 90°) и меньшие радиусы скруглення этих выступов, в связи с чем производится зарисовка проекции зерен на плоскость и обмер размеров и геометрических параметров плоской фигуры, средние значения которых распространяются на всю объемную поверхность зерна.

3. Абразивные зерна в большинстве случаев имеют геометрически неправильную форму и различные размеры в одной партии, состав которой принимается за определенную зернистость, в результате чего, с одной стороны, затруднительно характеризовать размер зерна одной геометрической величиной, с другой — провести математический анализ геометрии отдельного зерна в связи с отсутствием математической связи между длиной, шириной и высотой зерна. Это усугубляется тем, что сами эти понятия применительно к фигуре неправильной формы условны.

4. Попытки перехода от реальных зерен к эквивалентным, поддающимся математическому моделированию, предпринимаются различными авторами по-разному, часто без строгой методической основы, а выбор и принятая методика не имеют строгого научного обоснования и достаточной экспериментальной проверки. Применение положений теории вероятности для описания формы и размеров зерна приводит к формулам и выражениям, не имеющим конкретного решения, а вводимые упрощения сводят на нет в целом правильный методический подход к решению поставленной задачи.

На наш взгляд, попытки авторов указанных работ связать те или иные преимущества абразивного материала с различной формой и геометрией зерен методически не состоятельны, так как не учитывают взаимное расположение зерен в рабочем слое инструмента, характер и степень перекрытия траекторий зерен в процессе движения, условия взаимодействия материала абразивного зерна с обрабатываемым материалом и образовавшейся стружкой, т. е. кинематические и динамические условия процесса шлифования. Различие в форме и геометрии зерен не только не объясняет, а, наоборот, вуалирует действительные преимущества одного абразивного материала перед другим.

В основе стремления связать геометрию зерна с остротой выступов и режущих кромок, игнорируя остальные части, лежит уверенность, перешедшая из практики резания кромочным (не абразивным) инструментом, в том, что зерно может снимать стружку только выступами с благоприятной геометрией и формой вершин и не может резать, если радиус закругления кромки существенно превышает глубину срезания материала. Стоит только отказаться от такой точки зрения и принять гипотезу о том, что любая часть зерна может образовать канавку и снять стружку, как преимущественное описание выступов зерен и их геометрии потеряет самодавлеющее значение и тогда станет ясным, что такой показатель, как острота зерен, не является достаточным для объяснения преимуществ алмазных зерен над абразивными.

Если учесть, что в реальном инструменте зерно может располагаться любой своей частью (с благоприятной и не благоприятной

геометрией) по отношению к наружной рабочей поверхности, то за эквивалентную форму зерна следует принять форму шара определенного радиуса, считая все его наружные точки режущими.

Для такой постановки вопроса имеются все основания. Так, при алмазной обработке широкого класса материалов, которые относят к неметаллическим, хрупким материалам, таким, как керамика, искусственные и природные камни, стекло, ситаллы, полупроводники, абразивные материалы (подвергающиеся обработке или правке шлифованием) и т. д., алмазное зерно может образовать канавку и диспергировать материал в ее объеме почти любой частью зерна, а не только острым выступом. Абразивное зерно в этих же условиях даже при благоприятной геометрии в большинстве случаев не обладает способностью к шлифованию, как так не имеет необходимой твердости и прочности для резания — царапания таких материалов.

Очевидно, у нас нет оснований считать, что при резании пластичных материалов абразивные зерна «ведут» себя по-иному. Логично предположить, что любая часть зерна, вошедшая в контакт с обрабатываемым слоем, является режущей. При этом совершенно не обязательно связывать понятие «режущая» со способностью отделять стружку. Достаточно, что зерно в любом случае образует канавку и затрачивает на это энергию. При этом возникают силы, изменяется температура, определяющие степень износа зерен, т. е. основной показатель стойкости инструмента. Остается еще не выясненным, какая часть зерна, с точки зрения долговечности самого зерна, является предпочтительней — острая, снимающая стружку, но быстро разрушающаяся, или тупая, более стойкая, образующая канавку с меньшей вероятностью снятия стружки, но за больший срок существования способная совершать не меньшую работу по удалению обрабатываемого материала.

Экспериментальные данные, указывающие на влияние геометрии и формы зерен на процесс шлифования и износостойкость инструмента, необходимо объяснить с учетом того, что все точки абразивного зерна, какой бы формы они не были, могут быть режущими. Очевидно, сводить форму зерна к сумме «режущих» вершин с некоторым углом заострения методологически не состоятельно.

Не оправдывает методику и экспериментальное определение угла заострения зерен по царапинам, оставляемым зернами на шлифованной поверхности. Прежде всего царапины оставляют лишь наиболее выступающие вершины, т. е. небольшая часть зерен, участвующих в резании — царапании. Кроме того, форма конечной царапины является не столько функцией формы режущей части отдельного зерна, сколько проявлением коллективного наложения царапин от нескольких до десятков зерен, которые в свою очередь зависят от закона распределения вершин зерен в рабочем слое и перекрытия их друг другом, возникающим в кинематике взаимного движения обрабатываемого тела и абразивного круга.

Таким образом, коллективная царапина геометрически больше режущей чаї in іериа, она не может служить мерой поперечного сечения его режущей части, тем более характеризовать зерна, лежащие к глубине рабочего слоя, которые образуют промежуточные царапины, не видимые нами, так как после возникновения они туг же срезаются более выступающими вершинами.

Косвенно о величине и форме среза можно было бы судить но распределению поперечного сечения отделившейся стружки, но весьма приближенно, так как форма среза существенным образом искажается в связи с деформацией стружки и неопределенностью направления ее схода по стереометрически сложной передней поверхности зерна.

На основании изложенного можно прийти к заключению, что, к сожалению, действительная геометрия режущей части абразивных зерен и форма поперечного сечения среза обрабатываемого материала не поддаются непосредственному измерению и остаются для исследователя неизвестными.

Предположение об эллипсоидной форме эквивалентного зерна также не решает проблемы, так как такая форма не имеет никаких преимуществ по сравнению с шаром. При этом дополнительно требуется решение вопроса о вероятности расположения осей эллипса по отношению к наружной рабочей поверхности абразивного инструмента, а также канонизация соотношения большой и малых осей эллипсоида вращения.

Наиболее существенным методическим недостатком замены реальных зерен эквивалентными является стремление получить некоторую идеализированную форму, исходя лишь из соотношений размеров различных точек или углов сопрягаемых поверхностей, измеряемых несовершенными методами не на всей поверхности зерна, а лишь в некоторых избранных точках. Уже с этой точки зрения данные измерений объективно не отражают реальные размеры и геометрию зерен.

Совершенно ясно, что получение зерен эквивалентной формы не преследует цель получить форму ради формы, а служит задачам анализа и математической интерпретации самого процесса шлифования Исходя из этого методика образования эквивалентного зерна не может не учитывать количество, вес и закономерности распределения зерен в абразивном слое инструмента.

В работе [41] для доказательства существования эквивалентной формы зерна, имеющей в сечении эллипс, применяется методика наложения фотопроекций 100 зерен друг на друга путем совмещения центров и больших диагоналей зерен. В результате был получен фотоотпечаток в форме эллипса. Действительно, такая совмещенная фигура может отражать форму всех наложенных проекций, поскольку большинство зерен имеет превышение длины над шириной. Однако для получения определенной формы зерна необходимо было в процессе наложения фотографий зерен придать осям зерен вращение вокруг общего центра, в результате чего отпечаток получил

бы форму круга. Такая процедура прямо следует из произвольного случайного и равновероятного распределения расположения больших (или малых) диагоналей (осей) реальных зерен в пространстве матрицы абразивного инструмента. Переходя от плоской фигуры к объемной, мы неизбежно логически должны прийти к эквивалентной форме шара, обладающего равными режущими свойствами в любой точке, расположенной в шаровом поясе, с наружным радиусом, равным радиусу наиболее выступающих точек самых крупных зерен, и внутренним радиусом наименее удаленных от центра точек наименьших по размерам зерен. Плотность таких точек в шаровом поясе не одинакова, она должна подчиняться закону нормального распределения по отношению к сфере с радиусом, равным полусумме — наружного и внутреннего радиусов такого совмещенного эквивалентного зерна.

Таким образом, логика рассуждений привела нас к понятию о режущем шаре, имеющем сплошную сердцевину и шаровой пояс, состоящий из режущих точек с неравномерной плотностью по глубине последнего. При необходимости режущая точка может быть превращена в режущий выступ определенных размеров и геометрии.

Полученный эквивалент наложенных абразивных зерен — режущий шар недостаточно удобен для использования. В качестве дальнейшего упрощения срежем выступы и заполним ими впадины шарового пояса, в результате получим еще один эквивалент — сплошной шар определенного радиуса, содержащий в среднем величину массы абразивного материала, приходящуюся на одно зерно, сохранив за ним режущие свойства всей системы. Отметим интересную особенность такого сплошного зерна — его радиус зависит от количества (а не только формы) зерен, наложенных друг на друга, иными словами — от концентрации зерен в единице объема.

Для определения среднего диаметра такого шара воспользуемся формулой (1.7), предлагаемой для подсчета веса частицы неправильной формы 1821. Тогда число частиц в навеске

Здесь dCp — эквивалентный усредненный диаметр абразивных частиц, мм; Q — навеска абразивного порошка, г; у — плотность абразивного вещества порошка, г/см3; N — число абразивных частиц в навеске Q, шт.; К0 — коэффициент упаковки — заполнения объема частицами неправильной формы.

Для алмазного порошка у = 3,53 г/см3; Q = 0,2 г; К0 = 0,25, тогда

4р = — gr — (1-23)

у N

Формула (1.23) позволяет весьма просто определить средний эквивалентный диаметр для алмазных зерен любой формы и размеров по числу зерен, находящихся в навеске в 1 карат (0,2 г).

J Ірсдлагасммн жішналент формы абразивного зерна в виде шара, цмоканії о размеры среднего диаметра, вычисленного из условия сохранения массы абразивного вещества и числа зерен, заложенных фактически в объем абразивной матрицы, дает возможность создать идеализированный абразивный инструмент, по своему строению и основным свойствам наиболее отвечающий реальному прототипу (но концентрации зерен в единице объема, по средним размерам зерен и по режущим свойствам, присущим реальному зерну). Для іавершепия картины необходимо распределить такие зерна в наружном абразивном слое с определенной закономерностью, соответствующей фактическому распределению зерен в инструменте.