Контроль размеров и формы поверхностей. При контроле притертых поверхностей, в том числе отверстий, валов, и т. д., применяют различные методы измерения: абсолютный и относительный, прямой и косвенный, дифференцированный и комплексный, контактный и бесконтактный.

При абсолютном методе измерения искомую величину определяют непосредственно, в то время как при относительном — — путем сравнения с установочной мерой или деталью-образцом. Измерение по абсолютному методу производят с помощью инст — риментов и приборов, основанных на использовании штриховых мер длины (измерительные микроскопы, оптические измерительные приборы, длиномеры и др.).

Прямой и косвенный методы измерения характеризуют способ получения искомой величины непосредственно или путем измерения других величин. Измерения могут производиться с помощью приборов, работающих но принципу как абсолютного, так и относительного методов измерения. Дифференцированный и комплексный методы отличаются характером измерения сложных величин либо отдельно но первому методу, либо комплексно по второму.

В зависимости от характера взаимодействия измерительных средств и измеряемых поверхностей — наличия или отсутствия между ними контакта — различают контактный и бесконтактный методы измерения. Для контроля при притирке поверхностей применяют: лекальные линейки, контрольные стекла, индикаторы, миниметры, плоскопараллельные концевые меры длины, микрометры, предельные калибры, оптиметры, специальные и пневматические приборы и т. д. Лекальные линейки служат для проверки прямолинейности поверхностен по методу просвета и по методу пятен на краску. С помощью лекальной линейки можно обнаружить отклонение реальной поверхности от геометрической поверхности до 2—6 мкм. Лекальные линейки при длине рабочей поверхности до 125 мм имеют допустимую непрямолинейнпс. ть: 0,6 мкм нулевого класса и 1,6 мкм первого класса. При длине рабочей поверхности от 200 до 300 мм допустимая непрямолиней — иость их соответственно 1,6 и 2,5 мкм.

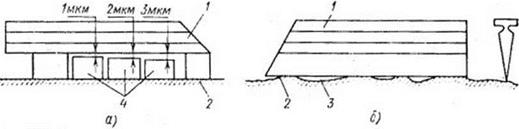

Прямолинейность поверхности контролируют лекальными линейками на просвет (рис. 65). Линейку прикладывают рабочей

|

Рис. 65 Схемы определения величины световой щели (я) и ее контроля (б): / — лекальная линейка; 2 — измеряемая поверхность; 3 — просвет; 4 — концевые меры |

кромкой к измеряемой поверхности. За линейкой на уровне глаз контролера помещают источник света и определяют величину просвета между линейкой и проверяемой поверхностью по «эталону просвета» (рис. 65, а). Величина просвета и его неравномерность показывают непрямолиненность поверхности (рис. 65,6). По этому методу можно обнаружить прямолинейность в пределах 2—3 мкм.

При проверке притертых поверхностей методом «пятен на краску» на рабочую поверхность линейки наносят тонкий слой краски. Линейку кладут на проверяемую поверхность и слегка перемещают. Затем линейку снимают и определяют на проверяемой поверхности число пятен касания (пятна со следами краски) на площади 25 X 25 мм. Чем больше количество пятен, тем поверхность точнее. Количество пятен указывается в технических условиях или чертеже обрабатываемой детали и обычно составляет 25, 16, 10, 6.

При контроле поверхностей большой длины или отдельных участков, находящихся вне горизонтальной плоскости, применяют поверочные плиты. Контроль ведется методом «пятен на краску», аналогично контролю линейками. Контроль методом «пятен на краску» часто используют для проверки качества притирки конических поверхностей. Калибр предварительно очищают от масла и промывают, затем на его коническую поверхность наносят слой краски, вводят его в коническое отверстие и поворачивают в ней на 3/4 оборота. При этом краска должна покрыть всю коническую поверхность, если выдержана конусность у пробки и втулки.

В качестве краски при этом методе контроля применяют термическую лазурь, типографскую краску и др., которые растирают с вазелином и маслом. Краску следует наносить марлевым тампоном (марлю свертывают в четыре-пять слоев, а внутрь кладут краску) или губкой, которую пропитывают краской и завертывают в марлю, свернутую в два-три слоя. В этих случаях на поверхности остается равномерный слой краски. При достаточном навыке можно безошибочно нанести слой краски толщиной ) мкм. К недостаткам контроля по краске относятся: низкая производительность и загрязненность рабочего места.

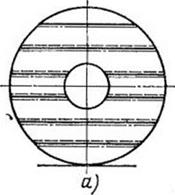

Контрольные стекла служат для более точного контроля поверхностей так называемым интерференционным методом; они имеют непрямолинейность менее 0,1 мкм. Если контрольное стекло положить на тщательно обработанную поверхность детали, то на поверхности стекла можно увидеть разноцветные полосы: красные, зеленые, фиолетовые и др. По форме и расположению полос можно судить о правильности формы проверяемой поверхности и измерять отклонения последней от геометрической. Появление при этом параллельных полос (рис. 66, а) свидетельствует о том, что поверхность детали имеет неплоскостиость 0,1 мкм.

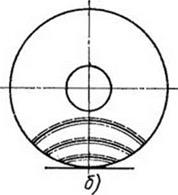

При наличии вогнутости или выпуклости поверхности на ней появляются кольца или дуги. Если при нажиме на одну сторону контрольного стекла интерференционные линии оказываются направленными выпуклостью от ребра клина, то проверяемая поверхность выпукла (рис. 66, б). Если интерференционные линии направлены выпуклостью к ребру клина, то имеет место вогнутость (рис. 66, в). Неплоскостиость определяется умножением числа промежутков между красными полосами на длину полуволны (0,3 мкм). Для полного контроля поверхности необходимо проверять ее в двух взаимно перпендикулярных направлениях.

|

|

|

Плосконараллельпые концевые меры длины (измерительные плитки) используют для измерения размеров точной детали или калибра, установки различных измерительных инструментов и приборов на нулевое деление, проверки размеров калибров путем их сравнения на приборах с соответствующим блоком плиток и т. п. Подбором плоскопараллельных концевых мер длины можно составить любой линейный размер с точностью до 0,001 мм.

Рис. 66. Схемы расположения интерференционных полос при проверке не — плоскостности контролируемой поверхности колец контрольными стеклами:

а — неплоскостность детали равна неплоскостности стекла; б — выпуклость;

в — вогнутость

Микрометрические инструменты (микрометр, микрометрический нутромер и глубинометр и др.) применяют при абсолютных измерениях наружных и внутренних поверхностей, а также уступов, впадин и др. Точность измерения этими инструментами 0,001 мм.

Миниметры и индикаторы относят к рычажным измерительным инструментам и применяют для относительных измерений линейных размеров поверхностей. Рычажные механические инструменты подразделяют на рычажные, зубчатые, рычажнозубчатые, рычажно-винтовые или рычажно-микрометрические и рычажно-поршневые. Они характеризуются контактным методом измерения. Более высокую точность измерения имеют приборы с. рычажно-зубчатой передачей. Точность измерения этими инструментами составляет 0,001 мм.

Для измерения диаметров и отклонения формы прецизионных деталей применяют приборы с пружинной передачей, обладающие высокой стабильностью и точностью показаний. Широкое распространение получили приборы зтой группы, построенные по принципу микрокатора и его разновидности — оптикатора. При этом отклонения формы определяют косвенным путем, т. е. по результатам измерения деталей в различных сечениях (кроме, огранки и изогнутости). Микрокаторы (рис. 67, а) имеют пружину из бронзовой ленты, толщина которой составляет несколько микрометров, а ширина — несколько сотых миллиметра. Завивка пружины осуществляется путем вращения се средней части при

зажатых концах, шаг спирали равен нескольким миллиметрам. Микрокатор работает следующим образом. При движении измерительного стержня 1 благодаря повороту углового рычага 2 пружина 3 растягивается, в результате чего соединенная с ней стрелка 5 поворачивается относительно шкалы 4. Для исключения трения измерительный стержень 1 подвешен на двух плоских пружинах 6. Опти — каторы (рис. 67,6) отличаются от микрокатора тем, что вместо стрелки на пружине 3 приклеено зеркало 7, отражающее свет, идущий от осветителя 8 к шкале. Отраженный луч проходит под углом, в 2 раза превышающем угол поворота зеркала; поэтому передаточное отношение прибора увеличивается вдвое по сравнению с микрокатором. Отечественной промышленностью выпускаются микрокаторы типа 01-ИГП, 02-ИГП и опти — каторы типа 01II, 02П, 05П с ценой деления от 0,0001 до 0,0005 мм. Оптикаторы служат для относительного линейного измерения деталей с плоскими, цилиндрическими и сферическими поверхностями с точностью до 0,001 мм. С помощью оптикаторов осуществляется измерение калибров, концевых мер длины, а также деталей высокой точности. В зависимости от конструкции стойки оптиметры бывают вертикальные и горизонтальные. Цена деления шкалы оптиметра 0,001 мм; погрешность показаний составляет 0,0002—0,0003 мм.

Огранку в производственных условиях контролируют универсальными измерительными средствами. При этом определяют разность между наибольшим и наименьшим показаниями прибора при повороте детали в призме.

Огранку в производственных условиях контролируют универсальными измерительными средствами. При этом определяют разность между наибольшим и наименьшим показаниями прибора при повороте детали в призме.

Для деталей, имеющих правильную трехгранную форму, огранка е3= для пятигранных детален е5 = —, где Лбо и Л90 — 3 2

разность между максимальными и минимальными показаниями прибора при вращении детали в призме соответственно с углами 60 и 90°. При контроле неравносторонней огранки в призме этот метод имеет большие погрешности. Рекомендуется применять призму с углом 90°, так как в ней одинаково выявляется огранка деталей трехгранной и пятигранной формы, встречающихся в

производстве наиболее часто. Призма с углом 60° может служить для измерения огранки с числом граней, кратным 8, 9, 15 и г. д., причем огранка выявляется при трехкратном увеличении.

Эти методы контроля малопроизводительны, так как при необходимости контроля диаметра детали в нескольких продольных и поперечных сечениях затрачивается много времени на переход от одного контролируемого сечения к другому, на анализ измерения, сравнение полученных погрешностей с допустимыми и др.

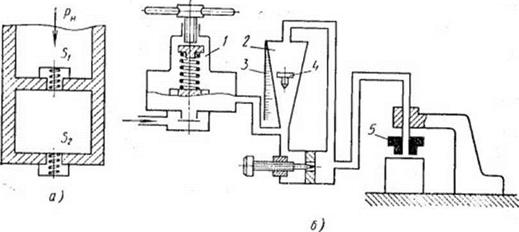

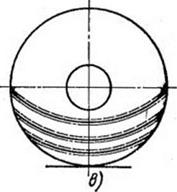

Пневматические измерительные приборы нашли более широкое применение в различных отраслях машиностроения с крупносерийным и массовым характером производства. Принцип работы этих приборов (рис. 68, а) заключается в том, что давление Рн воздуха в нижней камере зависит от соотношения площадей поперечных сечений отверстий S и S2.

В зависимости от площадей *Sj и S2 при постоянном давлении рн изменяется давление рн. Контролируя изменения рн, можно измерять различные линейные величины.

Пневматические приборы разделяют на манометрические (отклонение размеров регистрируется с помощью манометра) и ра — тометрические (отклонения размеров регистрируется с помощью измерения расхода воздуха).

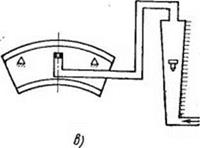

В производственных условиях наибольшее распространение получили ратометрические приборы, представителем которых является пневматический длиномер завода «Калибр» (рис. 68, б).

|

Рис. 68. Схемы: а — пневматического измерительного устройства; б — пневматического длиномера завода *Калибр» |

От воздушной сети сжатый воздух через стабилизатор 1 давления направляется в указатель расхода воздуха, состоящий из конической стеклянной трубки 2 и металлического поплавка 4. Расход воздуха зависит от диаметра отверстия сопла 5, а также зазора между торцом сопла и контролируемой поверхностью. 124

Так как диаметр отверстия сопла является постоянной величиной, то расход воздуха, а следовательно, и изменение давления в конусной трубке будут зависеть от зазора между соплом и деталью. Положение поплавка в конической трубке зависит от давления воздуха — при увеличении измеряемого зазора расход воздуха увеличивается и поплавок поднимается, при уменьшении измеряемого зазора поплавок опускается. Зная изменение измеряемого зазора и соответствующий этой величине ход поплавка в конической трубке, можно проградуировать шкалу 3 в линейных величинах. Завод «Калибр» выпускает пневматические длиномеры типа «ДП» с трубками конусностью 1 : 400 и 1 : 1000.

При контроле прецизионных деталей применяют как одноблочные (для измерения одного размера), так и многоблочные пневматические приборы типа 325 с отсчетным устройством (для измерения до десяти размеров).

Техническая характеристика отсчетного

устройства типа 325

![]()

![]() Давление воздуха в сети, кгс/см2……………………………….

Давление воздуха в сети, кгс/см2……………………………….

Длина рабочей части шкалы, мм……………………………….

Точность измерения (мм) с трубкой конусностью: •

1 :430……………………………………………………………………..

I : 1000 ………………………………………………………………………………….

Наибольшая возможная точность измерения, мм Габаритные размеры, мм: отсчетного устройства:

длина………………………………………………………………….

ширина………………………………………………………………..

высота………………………………………………………………..

блока редукторов и фильтров:

длина………………………………………………………………….

ширина………………………………………………………………..

высота…………………………………………………………………

Приборы настраивают по образцам или специальным калибрам (эталонам), изготовляемым с точностью 0,2—0,3 мкм. Схемы контроля отклонений диаметра и формы валов и отверстий с помощью пневматических приборов показаны на рис. 69. Измерительная головка представляет собой калибр-скобу (рис. 69, а) или калибр-пробку (рис. 69, б), сопла 1 и 2 которого выполнены в виде узкой прямоугольной щели шириной 0,1 — 0,3 мм.

Изогнутость оси контролируют калибр-пробкой с одним измерительным соплом посередине (рис. 69, в). В процессе измерения деталь поворачивают и измеряют расстояние между соплом и стенкой отверстия. Отклонение определяется разностью показаний по шкале прибора. Данную схему измерения изогнутости оси в основном применяют при измерении глубочих отверстий небольшого диаметра (1—9 мм), длиной (8 VlO)d. Для контроля изогнутости оси отверстий диаметром свыше 10 мм можно ис-

т:

|

|

inиіі.:<пк, тп> калибры с двумя измерительными соплами, распо — .н<<ж«’1 ніыми на некотором расстоянии друг от друга. Точность її »м г рения подобными приборами с передаточным отношением I : 1000 мм составляет 0,5 мкм.

|

В лабораторных условиях для определения отклонений формы реальных наружных и внутренних поверхностей цилиндрических деталей путем записи в увеличенном масштабе отклоне-

ний от геометрической формы применяют прибор Г18, точность измерения которым достигает 0,1 мкм.