Основные требования к подготовке деталей под притир. Для

обеспечения высокой точности и качества обработанной поверхности притирку производят после тщательной обработки и очистки деталей на предшествующей операции. Для деталей из твердых и хрупких материалов в качестве предшествующей обработки под притирку лучше использовать шлифование инструментами из сверхтвердых абразивных материалов соответствующей зернистости. В тех случаях, когда применять сверхтвердые абразивные материалы нецелесообразно, применяют обычную абразивную обработку или обработку лезвийным инструментом. Если обработка резанием отрицательно влияет на требуемые специальные свойства (например, магнитные) обрабатываемого материала, то притирку можно осуществлять после термической обработки деталей. Поскольку снимаемый припуск при притирке невелик и притиркой может быть исправлена лишь незначительная неточность геометрической формы обрабатываемой поверхности и удалены следы предшествующей обработки, то для про-

изводительной и качественной притирки обрабатываемые поверхности должны иметь шероховатость поверхности не ниже Ra ~ = 0,32 1,25 мкм (V 7 —V8). Так как притирка незначительно

влияет на состояние поверхностного слоя (остаточные напряжения, микротвердость и т. д.), то эти требования обеспечиваются при обработке под притирку.

Для облегчения попадания притирочной смеси между деталью и притиром и уменьшения сбрасывания смеси с поверхности притира на обрабатываемых поверхностях деталей рекомендуется снять фаски. До притирки детали необходимо тщательно зачистить от заусенцев, а между технологическими операциями и переходами — от загрязнений. Требования к подготовке поверхностей при притирке зависят от вида обрабатываемой детали, технических требований на ее изготовление, а также метода притирки и технологического оборудования. Например, при притирке плоских и цилиндрических наружных поверхностей на вертикально-доводочных двухдисковых станках с нагрузочными устройствами необходимо, чтобы рассеяние размеров одновременно обрабатываемых деталей не превышало 1/4—1/с величины припуска на обработку. С этой целью одновременно притираемые плоские детали должны быть отшлифованы за один проход или тщательно отсортированы по группам. Предусмотрено разделение деталей сопрягаемых пар на группы в пределах ноля допуска на изготовление и при группировании прецизионных деталей перед взаимной притиркой.

Наиболее важным требованием к подготовке под взаимную притирку деталей герметичных конических сопряжений является обеспечение конусности группируемых деталей. Это требование при обработке деталей малого размера (с наибольшим диаметром конуса до 50 мм) и низкой твердости обеспечивается соответственно тонким растачиванием и обтачиванием сопрягаемых поверхностей на двухшпиндельном станке ОС-157. На деталях больших размеров из материала высокой твердости одноконус — ность достигается шлифованием «по месту», с последующим контролированием по краске.

Новый способ абразивной обработки конических поверхностен под притирку заключается в том, что коническое отверстие обрабатывают хонинговальной головкой с конусностью, равной конусности охватываемой детали. Практическое приравнивание конусностей инструмента и охватываемой детали производится периодической правкой (шлифованием) рабочей поверхности (или направляющего конуса) инструмента на налаженном станке для обработки охватываемой поверхности. При хонинговании конических отверстий головка совершает вращательное и осевое возвратно-поступательное движения. При этом державки хонинговальной головки, несущие алмазные бруски, совершают радиальное возвратно-поступательное движение соответственно под действием осевой движущей силы и силы сжатия пружины. 104

Припуск и число операций при притирке. Величина снимаемого припуска при притирке и число операции зависят в основном от требований к точности геометрической формы и шероховатости обрабатываемой поверхности. Минимальная величина припуска hmin может быть установлена по разности между исходной и заданной точностью формы детали с учетом шероховатости:

где Дн и Аг* — соответственно исходное и заданное отклонения геометрической формы (неплоскостность, непараллсльность, ие — цилиндричность и т. д.); & д = 1,5 2,0 — коэффициент, завися

щий от условий притирки; knz = 4 4- 6 — коэффициент, учитывающий гарантированное устранение шероховатости и отдельных поверхностных дефектов — глубоких рисок, царапин и пр.

Пример. Требуется определить припуск на сторону при двусторонней притирке плоскопараллельных поверхностей деталей, если детали имеют исходные отклонения — разновысотность 5 мкм; непараллельнос. ть 10 мкм; не. плос* коетность б мкм; наибольшая высота неровностей профиля Rmах = 1,60 мкм и заданную точность — непараллельность не более 1 мкм; неплоскостность не более 0,5 мкм; наибольшая высота неровностей профиля

Точность заготовки и технические требования, предъявляемые к обработанной поверхности, определяют общие требования к технологическому процессу притирки и расчленение его на этапы: предварительный, промежуточный и окончательный. Основная часть припуска при притирке снимается на предварительных операциях крупнозернистыми притирочными инструментами с твердой связкой и абразивной суспензией. На окончательных операциях припуск в основном должен быть достаточным для снятия микрокеровностей после предварительной притирки. Шероховатость поверхности в пределах Ra — 0,08 4- 0,32 мкм (/9— V Ю) обеспечивается r основном одной операцией притирки.

После установления общей величины припуска назначают число операций, соответствующие условия обработки и распределяют припуск по операциям. При этом следует руководствоваться тем, что количество операций определяется по разнице исходной и требуемой шероховатости поверхности. Обработка в несколько операций вызвана невозможностью и экономической нецелесообразностью большого съема металла и обеспечения низкой шероховатости поверхности одними и теми же притирочными инструментами и материалами.

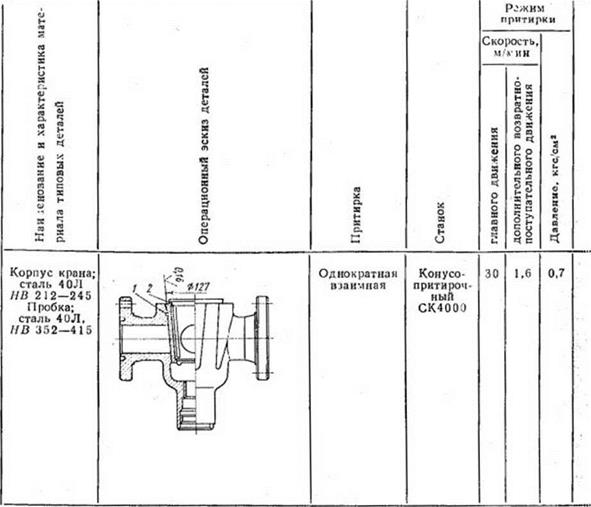

Опыт применения процесса притирки. Преимущества притирки позволяют широко использовать ее на окончательных операциях при обработке прецизионных деталей. Типовые примеры

|

|

притирки поверхностей деталей различной конфигурации с указанием технологических особенностей процесса приведены в табл. 14.

Из всех видов плоских поверхностей наиболее высокие требования к точности и шероховатости обрабатываемой поверхности предъявляются к плосконараллельным концевым мерам длины. Их изготовляют по 1-му классу точности с шероховатостью поверхности Rz = 0,32 — f — 0,05 мкм с прямолинейными в продольном направлении штрихами обработки, без отдельных рисок. І Іеплоскостность и непараллельность обрабатываемых поверхностей должны быть не более десятых долей микрометра. Для достижения таких высоких требований в массовом производстве притирку осуществляют в три-четыре операции [8]. Детали пар трения торцовых уплотнений в основном изготовляют из закаленной стали 9 X 18, из сплава типа хастеллой керамики, угле — графита, металлокерамики и других материалов.

На работоспособность деталей пар трения влияют неплоскс — стность уплотняющих поверхностей и их шероховатость; например, при уменьшении неплоскостности от 1,2 до 0,6 мкм утечка

МО

уменьшается в 3—4 раза, а уменьшение шероховатости поверхности Ra от 0,08 до 0,02 мкм снижает утечку на 30—50%• Эти требования, предъявляемые к уплотняющим поверхностям торцовых уплотнений, обеспечиваются притиркой. Стальные детали торцовых уплотнений под притирку обрабатывают шлифованием, при котором обеспечиваются шероховатость поверхности Ra = = 0,16 4-0,63 мкм и неплоскостность не более 4—6 мкм. Если притирка, кроме того, должна обеспечить также и точность размера, то величину припуска назначают в зависимости от номинальной величины получаемого размера и его допуска. Для деталей высотой 5—20 мм и диаметром до 100 мм, изготовляемых но 2—3-у классам точности, общий припуск при притирке колеблется в пределах 0,008—0,015 мм на сторону. При притирке деталей особое внимание необходимо обратить на устойчивость деталей на поверхности притира. Если отношение диаметра детали к высоте меньше 4—6, рекомендуется применять переходные стаканы для повышения устойчивости деталей. Для равномерного износа притира в процессе притирки детали должны заходить за края притира на 3—7 мм.

lit

Притирку уплотнительных поверхностей торцовых уплотнений на однодисковом станке осуществляют следующим образом: 1) устанавливают притир, соответствующий применяемому абразивному порошку; 2) наносят на притир абразив со смазкой и тщательно растирают его; 3) устанавливают детали на притир;

4) определяют требуемую скорость и нормальное давление;

5) обрабатывают детали в течение заданного времени; 6) выключают станок, снимают детали. После притирки детали следует очистить от загрязнений на ультразвуковом автомате. Притир протирают насухо (промывать его не следует); достаточно стереть слой смазки с отработавшим абразивом и металлической пылью, оставив тонкий слой графита.

Притирка керамических деталей отличается от притирки металлических из-за большой пористости и белее высокой твердости (JHRA 78—80) керамики. Особенности притирки деталей из керамики следующие: 1) материалом притира служит отожженное стекло «пирекс», которое наклеивают на стальной диск, служащий основанием притира; 2) в качестве смазки используют воду, для ускорения процесса обработки в воду можно добавить 1% хлорного железа (FeCl3); 3) используют преимущественно сверхтвердые абразивы или абразивы, применяемые при обработке стальных деталей; отделку поверхности керамических деталей можно производить крокусом (окись железа), смоченным водой; на притир при этом наносят абразив, на 1 г которого добавляют 25—30 капель воды; воду и абразив растирают на поверхности притира; 4) в процессе обработки необходимо следить за состоянием притира, так как вода быстро испаряется и притир начинает работать «всухую», что может привести к появлению глубоких царапин на детали и притире; 5) большие нормальные давления ведут к выкрашиванию стеклянного притира;

достаточным является нормальное давление в пределах 0,6…………

0,8 кгс/см2; 6) после притирки детали тщательно промывают, затем протирают сначала влажной, а потом сухой марлей.

Притирку углеграфитовых деталей производят на стеклянном притире без абразива. Притиры перед работой следует править крупнозернистым микропорошком (М40 или М28); при этом поверхность притира приобретает матовый оттенок и покрывается мелкими рисками. Эти риски при притирке деталей из углегри — фита играют роль абразіша. Смазку при этом не применяют; е<- заменяет графитовая пыль, покрывающая притир при обработке, Давление при притирке деталей из углеграфита не должно пре вышать 0,3 кгс/см2; в остальном притирку производят аналогично обработке деталей из керамики.

При изготовлении игл распылителей высокая точность геометрической формы цилиндрической поверхности и качество обрабатываемой поверхности достигаются притиркой на универсальных плоскодоводочных станках. Детали на притирку посту* пают после бесцентрового шлифования. При этом обеспечивают*

ся шероховатость поверхности не ниже Ra = 0,32 0,63 мкм,

огранка не более 0,004 мм, иепрямолинейность, овальность, боч — кообразмость, седлообразность не более 0,002 мм, конусообраз — ность не более 0,006 мм. Если после шлифования огранка цилиндрической поверхности превышает I мкм, то предварительно осуществляют обработку на доводочных бабках чугунными разрезными притирами. Для повышении точности притирки и качественного подбора пар перед притиркой на плоскодоводочных станках детали сортируют на группы в пределах допуска через 1—2 мкм.

Притирку цилиндрических поверхностей подразделяют на предварительную и окончательную. После окончательной притирки детали промывают бензином и нейтрализуют в растворе состава: 1% кальцинированной соды; 0,2% жидкого стекла; 0,3% мыла; 1% нитрита натрия, вода — остальное.

Притирку малых глубоких, особо точных отверстий, например отверстий гильзы плунжера топливной аппаратуры, производят в две или три операции. Притираемое отверстие детали предварительно шлифуют или хонингуют; при этом обеспечивают шероховатость поверхности не ниже Ra — 0,63 — f — 1,25 мкм (V 7), точность геометрической формы не более 0,03 мм.

Для обеспечения герметичности сопряжений пары пробка — корпус их подвергают взаимной притирке. Основными требованиями к операции взаимной притирки являются достижение требуемой шероховатости, отсутствие отдельных рисок и шаржированных абразивных зерен на поверхности, удаление следов предыдущей обработки по всей обработанной поверхности.

Взаимную притирку этих деталей с намазкой абразивной насты на поверхность детали производят в определенной последовательности: 1) притираемый корпус устанавливают в приспособлении на столе станка; 2) притираемую пробку крепят к подвижному штоку притирочной головки; 3) на притираемую поверхность (пробки и корпуса) наносят абразивную пасту; 4) притираемую пробку вставляют в конусное гнездо корпуса; при этом притираемая поверхность пробки относительно притираемой поверхности корпуса должна быть поднята на 0,5—1,5 мм; 5) включив станок, производят взаимную притирку в течение времени, соответствующему стойкости намазанной пасты; 6) периодически контролируют качество обработки, промывая или протирая поверхности.

Очистка притираемых деталей от загрязнений. К загрязнениям относят мельчайшие частицы в виде стружки, сколов острых кромок, заусенцев, продуктов износа и абразивных зерен, остатков притирочных паст и т. д. При разработке технологических процессов необходимо предусмотреть использование методов и средств, исключающих загрязнения, а при невозможности этого — удаления их и соответствующий контроль степени очистки от загрязнений. При выполнении притирочных работ загрязне-

8—692 ИЗ

нию способствуют шаржированные в обрабатываемые поверхности мельчайшие абразивные частицы. Поэтому особое значение приобретает правильный выбор условий притирки и соблюдение общих положений [5]: 1) перед притирочными операциями обрабатываемые детали и притиры должны быть очищены от загрязнений; 2) средства притирки следует хранить в условиях, которые предотвращают попадание грубозернистых загрязнений; на рабочем месте должен быть только тот вид пасты, который требуется для данной операции; 3) притирочный участок следует изолировать от других производственных участков и т. д.

Для предохранения притертых поверхностей от повреждений как при обработке, так и после обработки из полостей деталей, а также с обработанных поверхностей необходимо тщательно удалить загрязнения до и после притирки. Очистку деталей от загрязнений производят одним из следующих методов: местной промывкой с последующей протиркой, струйным обливом, многократным окунанием, действием ультразвуковых колебаний в обезжиривающих и промывающих жидкостях.

Местная промывка с последующей протиркой плохо удаляет абразивные зерна и другие компоненты, входящие в состав притирочной пасты. Этот метод в основном применяют при очистке притиров, поэтому для улучшения качества очистных работ, а также для облегчения и механизации процесса очистки деталей от загрязнений целесообразно применять операции механизированной промывки деталей.

Очистку деталей струйным обливом и многократным окунанием применяют главным образом при производстве деталей е невысокими требованиями к качеству притертых поверхностей, например, деталей затворов запорной арматуры.

Моечная установка, предназначенная для промывки деталей методом струйного облива, приведена на рис. 62. Бак 1 наполнен специальным раствором, а бак 5 — горячей водой. В средней части размещены гидранты, один из которых предназначен для облива обрабатываемых деталей щелочным раствором, а другой для обработки обезжиренных деталей горячей водой. Гидранты установлены с двух сторон камеры в двух независимых секциях, каждая из которых закрывается дверцей 3, управляемой механизмом 4. Детали в камеру подают на тележке 2. Поворотом крана 6 включают насос и гидрант облива щелочным раствором. После обработки поверхностей деталей указанным раствором в течение определенного времени поворотом рукоятки того же крана переводят машину на режим промывки горячей водой. После окончания промывки тележку выкатывают из камеры и снимают детали. В машинах для очистки и промывки методом многократного окунания детали также проходят обработку и специальном растворе и в горячей воде, где передача деталей из одной ванны в другую также полностью механизирована.

|

|

При промывке деталей со струйным обливом и многократным окунанием применяют специальный раствор, который содержит 3 г/л тринатрийфосфата и 3 г/л поверхностно-активного вещества— полиэтиленгликолевого эфира (ОП-7 или ОП-Ю). Температура раствора при этом составляет 65—75° С. После очистки в указанном растворе стальные детали промывают горячей водой и погружают на 7—10 мин в ванну, содержащую 150 г/л нитрата натрия и 0,5 г/л кальцинированной соды, при температуре раствора 80° С.

Рис. 63. Схема ультра-

звуковой ванны

Притертые высокоточные детали машин и приборов, как правило, подвергают очистке в жидкой среде с действием ультразвуковых колебаний, активно удаляющих загрязнения. Шаржированные в обрабатываемую поверхность абразивные частицы могут быть удалены лишь под действием ультразвуковых колебаний [5]. Для очистки деталей ультразвуком применяют серийно выпускаемые установки, основным узлом которых является ультразвуковая ванна с преобразователем типа ПМС-6іМ (рис. 63). Очищаемые детали погружают в ванну 1 с моющим раствором, в дно которой заделана диафрагма 2, соединенная с магиитострикционным преобразователем 3. Колебания от ультразвукового генератора через преобразователь передаются диафрагме, а от нее — моющему раствору. Очищающее действие ультразвуковых колебаний основано на явлении кавитации жидкости. При распространении ультразвуковых волн в моющем растворе появляются области сжатия и разрежения. При разрежении жидкость не выдерживает созданного ультразвуком напряжения. Силы, действующие на молекулы, начинают превышать силы межмолекулярного сцепления, и жидкость разрывается. В местах разрывов возникают мельчайшие пузырьки, наполненные парами жидкости и растворенными в ней газами, и под действием этих кавитационных пузырьков происходит очищение

загрязненной поверхности. В процессе очистки участвуют также пузырьки, не связанные с кавитационными явлениями. При образовании ультразвукового ноля пузырьки моющего растзора приходят в колебательное состояние и способствуют удалению загрязнений, проникая в пазы, щели и зазоры между загрязнениями и поверхностью детали. Наибольшее распространение нашли ультразвуковые ванны. Технические характеристики этих ванн приведены в табл. 15.

Таблица 15

|

Техническая характеристика ультразвуковых ванн

|

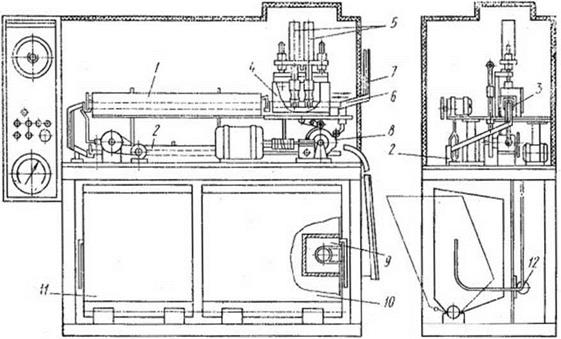

Для очистки деталей выпускаются ультразвуковые установки (табл. 16). Ультразвуковой конвейерный автомат (рис. 64) смонтирован на жестком стальном сварном каркасе [20]. В нижней части каркаса установлены баки 11 и 10 соответственно для пассивирующего и моющего растворов, в верхней части — ванна 4 ультразвуковой очистки с механизмом подъема излучателей и фиксации деталей, душевая камера 3, камера 1 пассивации и камера 2 сушки. Наклонный питающий лоток 7 загружают деталями. Детали передвигаются на горизонтальный лоток ультразвуковой ванны. Механизм 6 подачи деталей получает движение от кулачка 8, который, принудительно передвигая толкатель, подает детали из лотка в ванну ультразвуковой очистки. Моющий рас твор ванны состоит из 30 г тринатрийфосфата и 3 г поверхнэст-

|

Техническая характеристика ультразвуковых автоматов

|

|

Рис. 64. Ультразвуковой азтомат |

но-активного вещества ОП-7 или ОП-10 на 1 л воды. Нагрев моющего раствора производится электронагревателем ТЭН-06А до температуры 40—50° С. Электроконтактный термометр закреплен на выходе из камеры 9. Моющий раствор подается в бак насосом 12 производительностью 1,5 л/мин.

Ультразвуковая камера состоит из двух ванн, вставленных одна в другую с зазором. Процесс очистки происходит во внутренней ванне. Излишек жидкости через специальные щели и отверстие для выхода деталей переливается из внутренней ванны

в наружную, из которой жидкость сливается в бак 10. Излучатели с амплитудой колебания 60 мкм имеют концентраторы профилированной формы. При опускании ультразвуковой головки концентраторы входят в отверстия деталей. Каждая из двух ультразвуковых головок 5 одновременно очищает го две детали, поэтому каждую деталь можно подвергать очистке дважды. Цикл очистки двух деталей продолжается 6—10 с. На смену двух деталей затрачивается 1 с. При этом происходит движение головок вверх, подача детали и опускание головки. Подъем головки и подача деталей осуществляются устройством, состоящим из двигателя, редуктора, кулачкового механизма и системы рычагов.

Из ванны ультразвуковой очистки детали с помощью вибродвигателя поступают в душевую камеру 3, где они промываются. Перемещение деталей в душевой и пассивирующей камерах производится с помощью рычажного вибратора. Детали промывают водой, подаваемой под давлением 0,2 кгс/см2. В душевой камере прямоугольной формы встроен коллектор, имеющий отверстия для подвода воды, расход которой составляет 4—5 л/мин. Продолжительность операции струйной промывки равна 40 с на деталь.

На следующую операцию струйной пассивации в камеру / детали поступают но вибродвигателю. Пассивирующий раствор подается в бак 11 вместимостью ЗБ-КНм3 насосом. Поризводи — тельность насоса 8 л/мин. Смена раствора в баке осуществляется за 4—5 мим. Пассивирующий раствор состоит из 5—10 триэтаноламина на 1 л воды. Раствор не подогревается, струю подают под давлением 0,2—0,4 кгс/см2. Продолжительность процесса пассивации 40 с. Последующая сушка деталей происходит в камере 2 воздухом, нагреваемым до 100—120° С электрическим нагревателем НВС-0,4/0,36. Детали в сушильной камере перемещаются вибропитателем.

Тщательная очистка деталей как на ультразвуковых установках, так и другими методами возможна лишь при подборе моющих жидкостей. Моющая жидкость для очистки деталей должна обеспечить хорошую смачиваемость очищаемой поверхности к растворяемость загрязнения. Ионы или молекулы поверхностноактивных веществ в месте контакта масло—металл образуют адсорбированные зоны. В результате масляная пленка прорывается и вымывается с поверхности детали. В качестве моющих жидкостей применяют органические растворители, щелочные растворы и другие поверхностно-активные вещества. Органические растворители подразделяют на горючие и негорючие. Горючие растворители: керосин, бензин, бензол, уайт-спирит и др. К негорючим растворителям относятся: четыреххлористый углерод, дихлорэтан, пархлорэтилен и др. Горючие растворители являются огнеопасными, по возможности их необходимо заменять негорючими или щелочными растворителями.

Для очистки деталей используют подогретые растворы щело-

чей и щелочных солей с поверхностно-активными веществами (ОП-Ю, ОП-7), а также раствор мыла и иеионогенные и ионогенные вещества. Оптимальный состав моющих растворов, концентрация и температурные режимы очистки притертых деталей на ультразвуковых установках приведены в табл. 17.

|

Таблица 17 Состав моющих растворов при температуре 60° С

|

После очистки детали необходимо промывать от моющего раствора. Очищенные от загрязнений детали для защиты поверхностей от коррозии после промывки в щелочном растворе пассивируют в водном растворе олеинонатриевого мыла при температуре 25- 30° С. Этот раствор не оставляет на поверхности деталей заметных пленок и при необходимости легко удаляется протиркой.