Технологические особенности. Конические поверхности обрабатывают с помощью промежуточного инструмента — притира и • взаимной притиркой сопрягаемых поверхностей.

С помощью притиров обрабатывают поверхности деталей, к которым предъявляются высокие требования по точности геометрической формы и шероховатости обработанной поверхности. Однако этот способ стабильно не обеспечивает требуемую точность угла наклона образующих сопрягаемых поверхностей. Для обеспечения одноконусности сопрягаемых поверхностей наиболее эффективным процессом является взаимная их притирка. Часто взаимная притирка является единственным методом обработки конических поверхностей (например, пробковых кранов и подобных им изделии).

С помощью притиров обрабатывают поверхности деталей, к которым предъявляются высокие требования по точности геометрической формы и шероховатости обработанной поверхности. Однако этот способ стабильно не обеспечивает требуемую точность угла наклона образующих сопрягаемых поверхностей. Для обеспечения одноконусности сопрягаемых поверхностей наиболее эффективным процессом является взаимная их притирка. Часто взаимная притирка является единственным методом обработки конических поверхностей (например, пробковых кранов и подобных им изделии).

По технической оснащенности различают ручную, машинно-ручную, механическую и вибрационную притирку конических поверхностей. В зависимости от контакта поверхностей инструмента и обрабатываемой детали различают притирку по методам объемного контакта и сочетания линейного и объемного контактов. По методу объемного контакта (рис. 54) притираемые поверхности контактируют по всей длине, поэтому обеспечить высокую прямолинейность образующих-конуса и малую шероховатости обработанной поверхности трудно.

При притирке методом объемного контакта деталь и инструмент совершаю? главное движение (циклически повторяемые возвратно-вращательные движения), круговую подачу (угловое смещение при каждом цикле главного движения и вспомогательное движение (периодическое отрывание притираемых поверхностей). Главное движение и круговая подача являются рабочими движениями. При притирке конических поверхностей методом объемного контакта рабочему движению соответствует линейная скорость колебательного движения точек обрабатываемой поверхности:

где ок± — линейная скорость главного (колебательного) движе-

ния (знак плюс соответствует вращению вперед, знак минус вращению назад); vu — линейная скорость круговой подачи.

Если скорость главного движения является переменной, то она характеризуется средней скоростью

где — амплитуда главного движения, рад; Di — диаметр в. принятом сечении конической детали, мм; пдв. х — число двойных ходов в мин; k — отношение скоростей рабочих ходов.

Скорость круговой подачи в принятом сечении конической де — ‘ тали І

где п — частота вращения детали, об/мин.

![]() Давление, необходимое для осуществления притирки, на об-і; рабатываемую поверхность неодинаково. Если условно принять,] что углы конусности притираемых поверхностей равны, то давление на коническую поверхность

Давление, необходимое для осуществления притирки, на об-і; рабатываемую поверхность неодинаково. Если условно принять,] что углы конусности притираемых поверхностей равны, то давление на коническую поверхность

где Рос — осевая нагрузка, кгс; Da— наибольший диаметр при-| тираемой детали, мм; Н — высота конической поверхности дета-!;; ли, мм; р — угол наклона, град. •!;;

Стабильность технологического процесса притирки кониче-;: ских поверхностей зависит от параметров кинематики процесса^ и величины нагрузки на притираемую поверхность, а также от|jl характера их взаимосвязи [1]. Различают притирку с равнопере-‘] менной скоростью; с плавнопеременной скоростью; с ударным" нагружением; с плавным нагружением; без отрыва притираемых поверхностей; с отрывом и прижимом притираемых поверхнос-] тей, соответственно в конце и в начале каждого хода рабочего і суммирующего возвратно-вращательного движения.

Притирку с равнопеременной скоростью и с ударным нагружением производят на станках или устройствах, у которых возвратно-вращательное и осевое возвратно-поступательное движения (для периодического отрывания притираемых поверхностей) осуществляются соответственно реверсивной зубчатой передачей или другим механизмом для преобразования вращения в возвратно-вращательное движение и кулачковым механизмом.

При притирке с ударным нагружением в момент нагружения сила

где Рос — осевая статическая сила; &л— коэффициент динамич-|, нэсти, зависящий от скорости падения груза, материала ударяє-;]] мых предметов. ;.jr

При этом методе абразивные зерна могут интенсивно разрушаться и шаржироваться в притираемые поверхности; при этом не исключена возможность разрыва абразивной или масляной прослойки и непосредственного контактирования притираемых поверхностей, вследствие чего происходит заклинивание и задирание притираемых поверхностей.

По этому методу осуществляют предварительные притирочные операции и взаимную притирку конических деталей из антифрикционных материалов или из закаленных сталей.

Наиболее благоприятные условия притирки конических поверхностей создаются, если: скорость рабочего движения изменяется по синусоидальному или подобному ему закону; периодическое возвратное и поступательное осевое движение осуществляются соответственно в конце и в начале каждого хода рабочего движения; при периодическом поступательном осевом движении притираемые поверхности нагружаются плавно.

Преимущества этих условий притирки объясняются следующим: а) изменение скорости рабочего движения по синусоидальному закону в отличие от изменения скорости по равнопеременному закону меньше подвергает механизмы станка ударным нагружениям и снижает производственный шум и динамическое действие притираемых поверхностей друг к другу; б) осуществление периодических отрывов и прижимов притираемых поверхностей соответственно в конце и в начале каждого хода рабочего движения создает условия для восстановления равномерности абразивной прослойки, что уменьшает вероятность непосредственного контактирования притираемых поверхностей.

С учетом сказанного авторы предложили новый способ притирки, который имеет отличительные особенности.

1. Скорость рабочего движения притирки является переменной и изменяется по синусоидальному закону подобно выражению

где Й±—текущее значение угловой скорости рабочего движения^ о> ±тах— максимальная угловая скорость главного движения; Шп<сотах — скорость подачи, Т — период колебания, t — текущее время.

2. Давление на притираемые поверхности изменяется в зависимости от скорости рабочего движения и уменьшается по мере стрема металла с притираемых поверхностей; рул = /(Й, Л), где h — изменение расстояния между базовыми поверхностями по мере съема металла.

3. Прижим и последующий отрыв притираемых поверхностей осуществляется соответственно в начале и в конце каждого хода в интервале скоростей, близких к нулю [1].

Угол поворота1 R любой момент RpO. MO. HH можно определить из следующего равенства, полученного после интегрирования приведенного выше выражения:

Теоретическое изменение угла поворота (пути), угловой скорости и осевой силы Рос на притираемой поверхности в зависимости от времени приведено на рис. 55.

|

В точках Л, В, С, D сила Рт равняется нулю. В периоды времени ТJ и Т притираемые поверхности находятся в прижатом ; состоянии, а в периоды времени Т’2 и Т притираемые поверх — і ности разобщены. Поскольку величина Р„п изменяется подобно і изменению скорости относительного движения, давление на притираемые поверхности осуществляется плавно.

/ — первая обрабатываемая деталь или притир;

/ — первая обрабатываемая деталь или притир;

2 — гшбрационпыЛ привод;

3 — вторая обрабатываемая деталь или притир;

4 — инерциошю-иагрузоч-

Схема вибрационной притирки конических поверхностей де — ‘і талей, осуществляемая за счет крутильных и линейных колебаний первой детали, приведена на рис. 56. В результате этих колебаний, а также момента сил инерции второй детали и жестко 1 связанной с ней инерционно-нагрузочной приставки (ИНП) по — !

94 1%

![]()

следняя получает относительно первой детали движение, описы-. ваемое уравнениями:

где ф и г — координаты второй детали в системе координат, связанных с первой деталью; ф — угловое ускорение первой детали, равное угловому ускорению вибропривода фщ,. взятому с обратным знаком; Jz — момент инерции второй детали совместно с ИНН; Лв — амплитуда вертикальных линейных колебаний; G = mg — вес второй детали и ИНП; т — масса второй детали и ИНП; Рос — опорная реакция; Мтп — момент трения при относительном движении второй детали.

С учетом того, что давление равномерно распределяется по всей поверхности контакта, момент трения

где р —- приведенный коэффициент трения; а — геометрическая

і D и Z)2 — соответственно меньший и больший диаметры притираемых деталей.

Используя приведенные выше формулы, можно установить следующие обобщенные параметры движения второй детали:

•де p==V — — радикс инерции второй детали совместно V т

инерционно-нагрузочной приставкой; со —угловая частота; ф — угловая амплитуда крутильных колебаний первой детали.

При вибрационной притирке лучшие результаты достигаются обеспечением возвратно-вращательного движения с двумя мгновенными остановками в каждом цикле колебания первой детали (21]. Эти условия выполняются при параметрах Ф+ — 0,12 — г- 0,01 и Ф0 = 1 ±0,1, если коэффициент трения f = 0,25.

При притирке по методу сочетания линейного и объемного контактов (рис. 57) как инструмент, так и обрабатываемая деталь совершают вращательное движение [16]. Кроме вращательного движения притир (или взаимопритираемая деталь) совершает возвратно-поступательное движение относительно обраба-

тываемой детали. При этом обеспечивается постоянный контакт обрабатываемой поверхности с рабочей поверхностью притира, осуществляемый перемещением приспособления для крепления обрабатываемой детали в плоскости, перпендикулярной возвратно-поступательному движению притира.

Схема взаимного расположения обрабатываемой детали и притира в крайнем верхнем положении притира, при котором оси

детали и инструмента смещены на величину е, приведена на рис. 57,а. При ходе притира вниз с помощью упругого элемента в системе инструмент — обрабаты* ваемая деталь сохраняется посто-і янный односторонний контакт; между обрабатываемой поверх-! ностью и притиром. Под действии ем вертикальной осевой силы Р|| притир опускается до полного совмещения конических поверх : ностей детали и притир! і (рис. 57, б). При этом инструмент! обрабатывает коническую поверх»); ность детали под действием осевой силы по способу притирки № объемным контактом. При прД тирке конических поверхностей,!» случае перемещения притира от* ноейтельно обрабатываемой поверхности под действием боковой силы, аналогично притиркЙ цилиндрических отверстий вращательное и возвратно-враща-‘ тельное движение складываются. При этом в момент линейного контакта отклонение геометрической формы конической поверхности в продольном сечении уменьшается, а в момент объемного контакта — оно уменьшается в поперечном сечении.

детали и инструмента смещены на величину е, приведена на рис. 57,а. При ходе притира вниз с помощью упругого элемента в системе инструмент — обрабаты* ваемая деталь сохраняется посто-і янный односторонний контакт; между обрабатываемой поверх-! ностью и притиром. Под действии ем вертикальной осевой силы Р|| притир опускается до полного совмещения конических поверх : ностей детали и притир! і (рис. 57, б). При этом инструмент! обрабатывает коническую поверх»); ность детали под действием осевой силы по способу притирки № объемным контактом. При прД тирке конических поверхностей,!» случае перемещения притира от* ноейтельно обрабатываемой поверхности под действием боковой силы, аналогично притиркЙ цилиндрических отверстий вращательное и возвратно-враща-‘ тельное движение складываются. При этом в момент линейного контакта отклонение геометрической формы конической поверхности в продольном сечении уменьшается, а в момент объемного контакта — оно уменьшается в поперечном сечении.

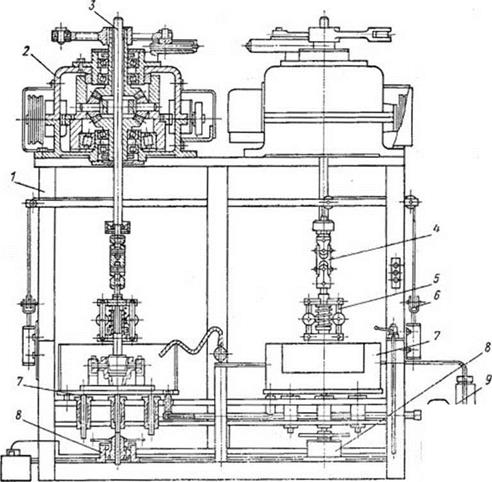

Двухместный конусопритирочный станок СК4 000 конструкции авторов приведен на рис. 58. Каждое рабочее место станка является конструктивно идентичным. Техническая характеристика станка приведена в табл. 13. Станок имеет станину 7, на верхней части которой смонтированы приводы главного движения шпинделей. Привод каждого рабочего места станка имеет коробку скоростей 2 с смонтированным в ней шпинделем 3, к которому присоединена с помощью двойной шарнирной муфты 4 притирочная головка 5. Шпиндель связан также с подъемным устройством 6. В нижней части станины помещен стол 7, который смонтирован на винтовом домкрате 8. Бак с электромагнитным сепаратором 9 установлен рядом со станком.

Коробка скоростей предназначена для получения возвратно-

вращательного движения с вращением в одну сторону и для ре*

■‘•Iі!

|

Техническая характеристика станков (при полуавтоматическом цикле работы) для взаимной притирки конических поверхностей

|

Аудирования скорости вращения шпинделя. Притирочная головка, несущая на подвижном штоке притираемую пробку, предназначена для прижима притираемых поверхностей друг к другу с переменной центробежной силой, создаваемой с помощью инерционных грузов. Подъемное устройство предназначено для подъема и опускания шпинделя и притираемой пробки при ее установке и снятии, а также при нанесении абразивной насты на притираемую поверхность. Бак с электромагнитным сепаратором наполняют жидкостью для промывки притираемых деталей непосредственно на станке. Станок позволяет производить притирку конических поверхностей с подачей абразива в зону обработки, периодическим нанесением абразивной пасты на притираемую поверхность.

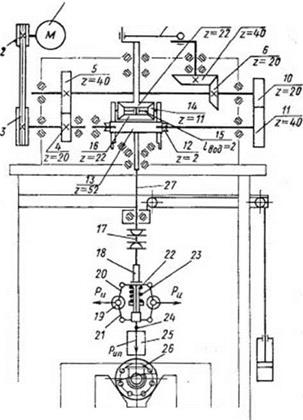

Работа станка осуществляется следующим образом. От электродвигателя 1 (рис. 5S) через сменные шкивы 2 и 3 ременной передачи, цилиндрические зубчатые колеса 4 и 5, конические зубчатые колеса 6 и 7 вращение передается ведущему звену четырехзвенного механизма 8, имеющего кривошип с переменным радиусом. Четырехзвенный механизм преобразует вращательное движение в возвратно-вращательное движение ведущего колеса 9 дифференциала. От приводного вала через сменные зубчатые колеса 10 и //, червяк 12, червячное колесо 13 водилу 15 дифференциала сообщается медленное вращательное движение. Ведомое колесо 16 дифференциала и смонтированный в нем

|

|

|

Рисч 59. Кинематическая схема станка СК 40000

шпиндель 27 получают суммарное возвратно-вращательное движение с вращением в одну сторону.

К шпинделю с помощью двойной шарнирной муфты 17 присоединен корпус 18 притирочной головки. При вращении притирочной головки на грузах 19 возникает центробежная сила, которая посредством тяг 20, 21 и траверсы 22, преодолевая упругую силу пружины сжатия 23, через подвижный шток 24 прижимает притираемую пробку 25 к неподвижному корпусу 26.

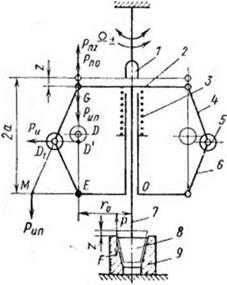

Рис. 60. Схема сил, возникаю-

Рис. 60. Схема сил, возникаю-

щих па притирочной (нагру-

зочной) головке:

1 — шпиндель (корпус притирочной головки); 2 — подвижная траверса; 3 — пружина; 4 и 6 — тяги; 5 — груз; 7 — шток; 8 — первая притираемая деталь или притир; 9 — вторая притираемая деталь или притир

Схема сил, возникающих при работе на притирочной голов — | ке, приведена на рис. 60. Перед началом работы станка нрити — | раемая пробка, закрепленная на штоке, поднята относительно I неподвижного притираемого корпуса на величину z. Сила тяже — I сти деталей G (штока, грузов, притираемой гробки и др.), под — | вешенных к подвижной траверсе, уравновешивается силой сжатия пружины Рио — G. При работе притирочной головки под действием центробежной силы грузов Ль посредством тяги и траверсы, пружина сжатия деформируется с приведенной силой Рш. Для определения силы Лш условно принимаем притирочную го — | ловку, одна сторона которой представляет кривошипно-ползун — иый механизм, неподвижной и считаем, что сила Лш действует и точке М. Для упрощения расчета силами трения и силами инер — І пин других деталей головки пренебрегаем. Построив треугольник Р. О{М на схеме механизма, выбрав в качестве полюса сил точку £ и воспользовавшись теоремой И. Е. Жуковского, можно написать:

Обозначив длину тяги EDx = a, получим

ED’~——.

2

Тогда

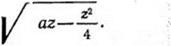

ЕМ = 2D, D’= 2 (£D,)2—(ЕІУ)2 = 2

ЕМ = 2D, D’= 2 (£D,)2—(ЕІУ)2 = 2

Подставляя значения £Л1 и £0′, находим

![]() 2а—2

2а—2

4аг—г2

где Р(1— центробежная сила грузов притирочной головки; Ри = = rnQ2(OE—DiD) или Pa=tnQ2(r0+ ^ аг

начальный радиус вращения центробежных грузов головки.

Подставляя значение Ри после некоторых преобразований, получим

![]() ■ІІ.

■ІІ.

![]() 1 /о 2r0 + V 4aZ— 22 — (2а—2)—2— —. можно записать: 😉

1 /о 2r0 + V 4aZ— 22 — (2а—2)—2— —. можно записать: 😉

4 4az—г2

Рип 1 ГП^І2 Tokay

где £п — коэффициент, зависящий от параметров (длины тяги а, начального радиуса вращения центробежных грузов г0 и осевого хода подвижного штока z) притирочной головки.

Для уменьшения силы инерции притирочной головки начальный радиус Го необходимо принять возможно меньшим.

При вращении притирочной головки приведенная сила РКп. преодолевая упругую силу пружины Рп 2, через шток прижимает притираемую пробку к корпусу с равнодействующей силой Р0с‘

Рос + Яип + G + РП0 +

где Рип — приведенная центробежная сила; G — сила тяжести деталей, подвешанных к подвижной траверсе; Рпг — сила сжатия предварительно отрегулированной пружины; Рпо — сила сжатии пружины.

С учетом равенства Р„0 = G

Роа + Р*п + Рпг= 0.

Сила

Рп г

где с — коэффициент жесткости пружины; 2 — деформация пружины в процесое работы

После подстановки значений Рип и Рпг

Р00= mQ2r0ka—cz.

В зависимости от угловой скорости Q вращения притирочной головки прижим притирающихся поверхностей может осуществляться при выполнении условия mflVo^u > cz, а подъем пробки в случае mQ2r0kn < cz — Foc, где Fос — осевая сила трения.

Таким образом, для процесса притирки сопрягаемых конических поверхностей угловые скорости рабочего движения должны соответствовать:

для прижима притираемых поверхностей

|

|

для отрыва притираемых поверхностей

Q < л/ .

С увеличением хода подвижного штока угловая скорость вращения, соответствующая моменту начала отрыва и прижима притираемой поверхности, увеличивается. Поэтому для повышения производительности при конструировании притираемой головки необходимо ход подвижного штока принять возможно меньшим. Осевая подача пробки по мере съема металла с притираемой поверхности осуществляется автоматически благодаря тому, что поступательное перемещение подвижного штока ограничивается притираемой поверхностью неподвижного корпуса, установленного перед началом притирки в определенном положении относительно притираемой поверхности пробки. При изменении направления рабочего движения скорость вращения притирочной головки и соответственно величина приведенной силы падают до нуля, пружина отталкивает траверсу, отрывая притираемые поверхности друг от друга.

Взаимная притирка конических поверхностей деталей пробковых кранов и подобных им деталей на этом станке обеспечивает 100%-нос прилегание (но краске), шероховатость поверхности Ra—0,02-f-0,1 б мкм (У 10— V 12) и разность угла конуса притираемых поверхностей до 10".

Для вибрационной притирки конических поверхностей применяется полуавтомат 2СК 990006 (рис. 61). Загрузку и выгрузку деталей производят вручную. На станине 1 закреплен вибрационный привод 2, состоящий из электромагнитного вибратора крутильных колебаний, независимого от первого электромагнитного вибратора линейных колебаний. К стойке станины жестко прикреплен пневмопривод 7. Устройство 6 служит для закрепления одной из притираемых деталей 5. Зажимное устройство одновременна является инерционно-нагрузочной приставкой и имеет определенную массу, рассчитанную таким образом, чтобы обеспечить на притираемые поверхности определенные давление и момент инерции. Вторая деталь 4 закрепляется в патроне 3. На

стройка режима обработки и величины единичного такта (времени между двумя намазками абразивной настой) производится с пульта управления. Подъем и опускание инерционно-нагрузочной приставки осуществляется с помощью пневмокрапа. Деталь 5 устанавливают в крайнем верхнем положении инерционно-нагрузочной приставки. При повороте крана в положение

«Верх» инерционно-нагрузочная приставка поднимается, ее штыри упираются в поверхность пневмоцилиндра. Крестовина, продвигаясь вверх, освобождает обрабатываемую деталь. В этом крайнем верхнем положении инерционно-нагрузочной приставки автоматически производится дополнительное нанесение пасты (механизм подачи пасты на рис. 61 не показан) на деталь

«Верх» инерционно-нагрузочная приставка поднимается, ее штыри упираются в поверхность пневмоцилиндра. Крестовина, продвигаясь вверх, освобождает обрабатываемую деталь. В этом крайнем верхнем положении инерционно-нагрузочной приставки автоматически производится дополнительное нанесение пасты (механизм подачи пасты на рис. 61 не показан) на деталь

4. Вибрационный привод питается от сети переменного тока напряжением 220 В через выпрямляющие диоды (в пульте управления).

Необходим ы е а м п л иту ды

колебаний настраиваются с помощью регуляторов напряжения.

В процессе притирки давление регулируют по методу сдвига фаз крутильных и линейных колебаний. Сдвиг фаз между крутильными вокруг вертикальной оси и линейными вдоль этой оси колебаниями изменяет момент трения, что равносильно изменению давления. Таким образом, применяя метод сдвига фаз, можно плавно к концу процесса уменьшить давление, что позволяет выбрать наиболее благоприятные условия обработки.

Вибрационной притиркой конических поверхностей достигаются шероховатость Ra — 0,02 — f — 0,04 мкм (V 12), точность геометрической формы 1—2-го классов и повышение производительности в 1,5—2 раза по сравнению с ручной притиркой. Однако применение вибрационной притирки ограничивается массой и конструктивной формой притираемых деталей, что связано с отсутствием надежных виброприводов и с трудностью уравновешивания детален сложной конфигурации.

Для притирки по методу сочетания линейного и объемного контактов применяют полуавтомат 8451.

Техническая характеристика полуавтомата

![]() Частота вращения, об/мин:

Частота вращения, об/мин:

инструментального шпинделя……………………………………………………………..

шпинделя изделия……………………………………………………………………………..

Число двойных ходов инструментального шпинделя в минуту.

Максимальное вертикальное перемещение шпинделя, мм………………………….

Смещение осей инструментального шпинделя и шпинделя изделия, мм. Подъем кулачка привода возвратно-поступательного движения инструментального шпинделя, мм……

Мощность электродвигателей, кВт……………………………………………………………

Производительность одношпиндельного станка, шт./ч………………………………

Габаритные размеры одношпиндельного станка, мм:

длина………………………………………………………………………………………………..

ширина……………………………………………………………………………………………….

высота………………………………………………………………………………………………

Полуавтомат выпускают в двух-, трех — и пятишпидельном исполнении. Возвратно-поступательное и вращательное движения инструментального шпинделя, а также вращательное движение шпинделя изделия осуществляются от одного привода. Обрабатываемая деталь и притир соответственно закреплены в шпинделе изделия и инструментальном шпинделе с помощью цанг. Цикл притирки осуществляется настройкой реле времени.

Притирка конической поверхности d корпусе распылителя па полуавтомате обеспечивает некруглость не более 0,0007 мм, не- прямолинейность образующей не более 0,003 мм, шероховатость обработанной поверхности Ra—0,044-0,16 (У 10—VII). Производительность труда при этом по сравнению с машинно-ручной притиркой повышается в 12—15 раз [20].