Эксплуатационные показатели деталей машин физически связаны с параметрами качества сопрягаемых поверхностей. Основными эксплуатационными свойствами деталей машин являются: износостойкость, усталостная прочность, контактная жесткость, коррозионная стойкость, прочность, точность и герметичность соединений, прочность соединения с покрытием, термическое и электрическое контактные сопротивления, аэро — и гидродинамическое сопротивление и т. д. Эти свойства количественно оценивают с помощью эксплуатационных показателей, таких как интенсивность износа, податливость, коррозионные потери и др.

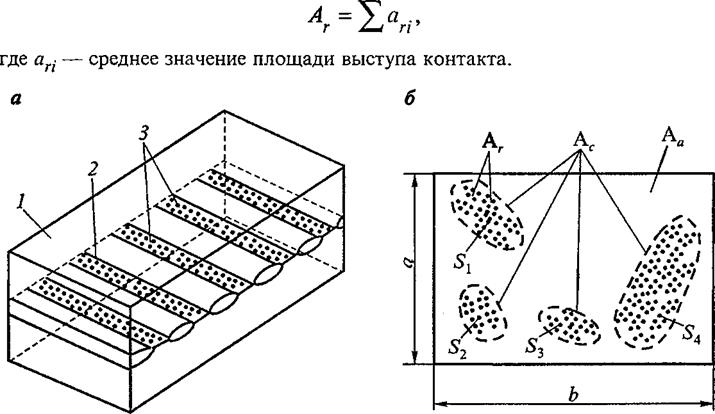

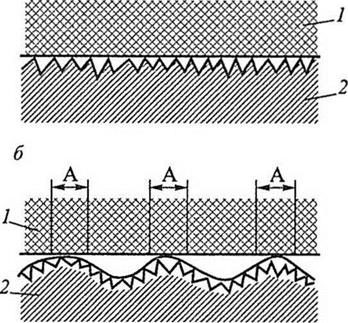

Взаимное контактирование деталей происходит на вершинах волн и выступах поверхностей, образованных макронеровностями. Две сопрягаемые поверхности 1 и 2 (рис. 1.16, а) соприкасаются по наиболее выступающим неровностям. Износ трущихся поверхностей или деформирование при запрессовке начинается с вершин микронеровно

стей на участках А (рис. 1.16, а). а При отсутствии микронеровностей решающую роль в деформировании играет волнистость (рис. 1.16, б). При отсутствии волнистости нагрузку воспринимают только неровности, которые определяют процесс износа.

Процесс контактирования поверхностей при статическом нагружении протекает следующим образом. Поверхность воспринимает нагрузку вершинами выступов неровностей на высотах, образуемых макрогеометрическими отклонениями. Здесь располагаются зоны, из которых складывается фактическая площадь касания. В контакт первыми вступают противостоящие друг другу на сопряженных поверхностях выступы, сумма высот которых наибольшая.

Процесс контактирования поверхностей при статическом нагружении протекает следующим образом. Поверхность воспринимает нагрузку вершинами выступов неровностей на высотах, образуемых макрогеометрическими отклонениями. Здесь располагаются зоны, из которых складывается фактическая площадь касания. В контакт первыми вступают противостоящие друг другу на сопряженных поверхностях выступы, сумма высот которых наибольшая.

Деформация неровностей и их основ вызывает сближение поверхностей. По мере увеличения нагрузки поверхности все более сближаются, и в контакт вступают пары выступов с меньшей

суммой высот. Разновременность вхождения в контакт выступов, различающихся по высоте, дифференцирует их напряженное состояние и деформацию.

Таким образом, при оценке влияния отдельных видов погрешностей формы детали необходимо учитывать сначала воздействие наиболее выступающих неровностей; по мере их удаления вступают в строй неровности меньших размеров. Волнистости при работе создают фактический контакт сопряженных поверхностей, что имеет большое значение при износе, запрессовке, герметичности соединений.

При соприкосновении твердых тел вследствие отклонений их поверхностей от правильной геометрической формы контактирование осуществляется не по номинальной площади 1 (рис. 1Л 7), а только по ее части. Номинальная площадь касания (Ай) — геометрическое место всех возможных фактических площадок контакта, очерченное размерами соприкасающихся тел. В соприкосновение обычно входят самые высокие микронеровности, суммарная площадь которых называется фактической площадью касания 3 (Аг) (см. рис. 1Л7).

В зависимости от величины нагрузки, приложенной к каждой микронеровности, механических свойств материала и геометрического очертания микронеровностей в зоне фактического касания могут иметь место упругие, упругопластические и пластические деформации. Силовое возбуждение через дискретные контакты, образованные отдельными микронеровностями, передаются волнами, на которых они расположены и вызывают их деформацию. Волны, как правило, деформируются упруго. Площадь контура, образовавшаяся в процессе этой деформации, называется контурной площадью касания 2 (Ас). Из представленной схемы (рис. 1.17, 6) следует, что фактическая площадь касания [14] равна

|

Рис. 1.17. Схема контактирования твердых тел (а) и схематическое изображение различных площадей контакта (б): 1 — номинальная площадь (А^); 2 — контурная площадь касания (Ас); 3 — фактическая площадь касания (Аг) [14] |

Контурная площадь касания Ас и номинальная площадь касания Аа равны.

Пластическая деформация выступов микронеровностей и их взаимное внедрение начинается при среднем давлении на контакте, равном примерно утроенному пределу текучести материала ат (предел текучести — напряжение, при котором остаточная деформация єост = 0,002, т. е. остаточное удлинение образца составляет 0,2 % его начальной расчетной длины. За физический предел текучести ат принимают напряжение, при котором образец деформируется без увеличения нагрузки).

Предельное среднее давление на площадях фактического контакта с учетом упрочнения материала в процессе пластической деформации достигает двух-трехкратного значения его твердости при вдавливании. При этом давлении материал под контурной площадкой, деформировавшейся упруго, начинает деформироваться пластически. В результате либо увеличиваются размеры площадки за счет частичного погружения находящихся в контакте выступов и поднятия других с вступлением их в контакт, либо возникают новые площадки контакта. Полное погружение выступов в пластически деформированную основу не наблюдается.

Площадь фактического контакта поверхностей состоит из множества дискретных малых площадок, расположенных на различных высотах пятен касания в местах наиболее полного сближения поверхностей. Между площадками касания тел имеются соединенные между собой или закрытые микрополости, заполненные воздухом или другой газовой средой, смазочным материалом, продуктами изнашивания. Площадь фактического контакта зависит от микро и макрогеометрии поверхностей, волнистости, физико-механических свойств поверхностного слоя и от нагрузки. При большой нагрузке рост площади фактического контакта сопровождается увеличением размеров площадок контакта.

Площадь фактического контакта возрастает при увеличении нагрузки, уменьшении шероховатости и росте радиуса закругления вершин ее неровностей. Кроме того, она несколько увеличивается при большей длительности действия нагрузки. Эта площадь убывает с увеличением упругих характеристик, предела текучести материала и высоты неровностей поверхностей.

При сопряжении поверхностей из двух различных материалов площадь фактического контакта определяется физико-механическими свойствами более мягкого материала и геометрией поверхности более твердого материала. Смятие микронеровностей (рис. 1.18) имеет место, когда поверхность более мягкого из контактирующих тел соприкасается с поверхностью более твердого тела. Преимущественной деформацией в контактных зонах является внедрение более твердых микронеровностей или участков поверхности в менее твердые.

Большинство сплавов обладают неоднородностью различных составляющих по твердости и имеют разную ориентировку кристаллических зерен, выходящих на поверхность. В результате на отдельных площадках фактического контакта, начиная с малых нагрузок, происходит взаимное внедрение твердых составляющих и кристаллов, обращенных к поверхности «сильными» гранями, в менее твердые структурные составляющие и «слабые» грани кристаллов. Неоднородность металла, вызванная всевозможными включениями, примесями, трещинами, остаточными напряжениями и т. д. (например, у наплавленного металла), благоприятствует взаимному внедрению поверхностей.

Большинство сплавов обладают неоднородностью различных составляющих по твердости и имеют разную ориентировку кристаллических зерен, выходящих на поверхность. В результате на отдельных площадках фактического контакта, начиная с малых нагрузок, происходит взаимное внедрение твердых составляющих и кристаллов, обращенных к поверхности «сильными» гранями, в менее твердые структурные составляющие и «слабые» грани кристаллов. Неоднородность металла, вызванная всевозможными включениями, примесями, трещинами, остаточными напряжениями и т. д. (например, у наплавленного металла), благоприятствует взаимному внедрению поверхностей.

Для изнашивания поверхностей трения имеет значение не сам факт изменения их шероховатости, обусловленный неоднородностями строения металлов, а связанное с ним взаимное внедрение поверхностей. Глубина взаимного внедрения зависит от физико-механических свойств материалов, шероховатости поверхностей и нагруз — ки. Если исключить взаимное внедрение выступов поверхностей, упроченных в результате обработки, то при малых нагрузках взаимное внедрение незначительно по глубине и носит в основном упругий характер.

Фактическая площадь контакта определяется экспериментально методом полного внутреннего отражения при контактировании шероховатой поверхности со стеклянной призмой с помощью измерения нарушения сплошности тонких слоев угольных пленок. Используются методы, основанные на измерении электропроводности

контакта, переносе вещества с одной поверхности на другую, метод радиоактивных изотопов, оптические методы. Расчет фактического контакта производится в виде набора сферических сегментов определенного радиуса.

Увеличение сроков службы путевых, строительных, дорожных, погрузочно-разгрузочных и других видов машин, снижение их металлоемкости, сохранение энергии, материалов, повышение производительности, обеспечение экологичности и безопасности зависит от повышения износостойкости и надежности узлов трения.

Пара трения (фрикционная пара) — система из двух подвижно сопряженных поверхностей деталей в условиях эксплуатации или испытаний. Помимо материала, формы контактирующих поверхностей, относительного их перемещения, пара трения характеризуется окружающей средой, в том числе видом смазочного материала. Один элемент системы называют материалом трения (обычно металл, композит и др.), а другой — контртелом (чаще всего чугун или сталь).

Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ — результат изнашивания, проявляющийся в виде отделения или остаточной деформации материала и определяемый в единицах длины, объема, массы и др.

Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Износостойкость материала трения определяется при его испытаниях на трение и изнашивание в лабораторных (модельные триботехнические или стендовые испытания) или натурных условиях. Для этой цели применяют машины трения или стенды (фрикционные и др.).

Интенсивность изнашивания — отношение износа детали (образца) к пути трения или объему выполненной работы. Обозначается Ifj при линейном износе и Ig при весовом износе. Интенсивность изнашивания является функцией, как материала пары трения, так и условий трения, поэтому последние должны быть точно оговорены. Интенсивность изнашивания в условиях упругого контакта прямо пропорциональна нормальному давлению и обратно пропорциональна числу циклов и модулю упругости. В общем случае интенсивность изнашивания при пластическом контакте тем выше, чем больше прочность фрикционной связи и чем меньше твердость материала и его разрывное удлинение. При определении интенсивности изнашивания может оказаться более целесообразным относить износ к другому показателю, общему для всех узлов и агрегатов данной машины. Так, для автомобилей в качестве такого показателя может быть принято число километров пробега, а для тракторов — количество гектаров пахоты.

Скорость изнашивания (темп износа) — отношение износа детали к интервалу времени, в течение которого происходило изнашивание.

Относительная износостойкость — отношение износостойкости испытуемого материала к износостойкости эталонного материала в одинаковых условиях трения. Определение относительной износостойкости является одним из наиболее распространенных видов испытаний на изнашивание материалов трения.

Предельный износ детали (узла) — износ, при котором дальнейшая эксплуатация становится невозможной вследствие выхода детали (узла) из строя, неэкономичной или недопустимой ввиду снижения надежности механизма.

В соответствии с ГОСТ 23.002-78 в науке о трении и изнашивании различают следующие виды изнашивания:

-механическое—происходит в результате механических воздействий.

— коррозионно-механическое — изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой.

— абразивное — механическое изнашивание, в основном, в результате режущего или царапающего действия твердых частиц, находящихся в свободном или закрепленном состоянии.

— эрозионное — механическое изнашивание в результате воздействия потока жидкости и (или) газа.

— гидроэрозионное (газоэрозионное) — эрозионное изнашивание вследствие воздействие потока жидкости (газа).

— гидроабразивное (абразивное) — эрозионное изнашивание вследствие воздействия потока жидкости и абразивных частиц.

— усталостное — механическое изнашивание в результате усталостных разрушений при повторных деформациях микрообъемов материала поверхностного слоя.

— кавитационное — гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает повышение давления или температуры.

— при заедании — изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность,

— окислительное — коррозионно-механическое изнашивание, при котором основное влияние имеет химическая реакция материала с кислородом или окисляющей окружающей средой.

— изнашивание при фреттинге — механическое изнашивание соприкасающихся тел при малых колебательных и относительных перемещениях.

— изнашивание при фреттинг-коррозии.

— электроэрозионное — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока.

Этим же стандартом (ГОСТ 23.002-78) устанавливаются некоторые определения характеристик износа. К ним относятся: а) предельный износ — износ, соответствующий предельному состоянию; б) допустимый износ — износ, при котором деталь сохраняет работоспособность; в) местный износ — износ на отдельном участке; г) эпюра износа — графическое изображение распределения местного износа по поверхности трения или по определенному ее сечению.

В результате взаимодействия трущихся поверхностей деталей меняются как внешние (скорость скольжения, удельное давление, рельеф поверхности, смазка), так и внутренние (физические свойства поверхностного слоя) условия трения и, следовательно, меняется качество поверхности в целом. Интенсивность изнашивания и абсолютный износ изменяются в зависимости от времени работы трущихся деталей или пути трения. Скорость изнашивания определяют графическим дифференцированием как тангенс угла наклона касательной, проведенной в точке графика, соответствующей времени /.

Если отложить по оси абсцисс время t работы пары трения (рис. 1.19), а по оси ординат износ И, то получим кривую изнашивания детали (кривая 1) во времени. Тангенс угла наклона а, образованного осью абсцисс и касательной к кривой в произвольной точке, определяет ско

рость изнашивания (кривая 2)

at

at

Процесс износа происходит в три стадии. На первой стадии I (см. рис. 1.19) осуществляется приработка поверхностей детали, занимающая нестационарный режим изно-

Рис. 1.19. Течение процесса изнашивания са, но с постепенно убываю-

(1) и скорость изнашивания (2) трущихся щей скоростью изнашивания.

поверхностей: Вторая стадия II является са-

А — приработочныи износ; Б — допускаемый рабочий износ; В — износ, вызы — мои продолжительной, проис-

вающий нарушение работы узла трения ходит стабилизация процесса

скорость изнашивания наименьшая и примерно одинаковая. Этот участок характеризует нормальную эксплуатацию сопряжения после приработки. Третья стадия III характеризует процесс резкого возрастания скорости изнашивания, соответствующий стадии катастрофического изнашивания в результате изменения размеров и формы трущихся деталей и ухудшения условий эксплуатации.

В процессе изнашивания деталей неровности непрерывно изменяют как свою форму, так и физические свойства. В период приработки двух трущихся поверхностей происходит постепенное истирание неровностей, полученных при механической обработке, и образование новых неровностей. После приработки неровности меняют форму, размер и направленность. В отличие от первоначальных неровностей новые неровности оказываются направленными в сторону движения скольжения (или качения) при трении. Эти новые неровности являются оптимальными с точки зрения дальнейшего изнашивания, протекающего после приработки.

Шероховатые поверхности контактируют на сравнительно малой общей площади при высоких средних давлениях. Форма неровностей имеет большое значение для износостойкости поверхности. Она учитывается кривой опорных (несущих) площадей, ординаты которой соответствуют высоте рассматриваемых сечений профиля от линии низших точек впадин, а абсциссы равны сумме сечений гребешков на заданной единице длины поверхности. Эта

кривая (рис. 1.20) в известной мере характеризует возрастание несущей площади S поверхности деталей по мере среза вершин гребешков. В связи с необходимостью удаления значительных неровностей в процессе приработки, начальный износ возрастает. Может потребоваться больше времени на приработку, не исключается образование крупных частиц износа, которые могут вызывать задиры. Слишком гладкие поверхности меньше адсорбируют смазочные материалы (адсорбция — концентрация жидкости или газообразных веществ (адсорбатов) на поверхностях твердых тел или жидкостей (адсорбентов), происходящая в результате взаимодействия полей адсорбента и адсорбата).

С другой стороны, из-за большей фактической площади контакта скорость изнашивания невелика и может оказаться недостаточной для такого прирабатывания сопряженных поверхностей, которое необходимо для предупреждения опасной концентрации нагрузки. В результате иногда наступает заедание даже после длительной работы.

При обработке деталей на поверхности образуются шероховатости в определенном направлении (штрихи), которые зависят от вида механической обработки. Важным фактором при эксплуатации деталей является направление следов механической обработки. Различные ее виды, позволяя получить одинаковую высоту микронеровностей, сообщают им не только различную конфигурацию, но и различное расположение на поверхности.

При обработке деталей на поверхности образуются шероховатости в определенном направлении (штрихи), которые зависят от вида механической обработки. Важным фактором при эксплуатации деталей является направление следов механической обработки. Различные ее виды, позволяя получить одинаковую высоту микронеровностей, сообщают им не только различную конфигурацию, но и различное расположение на поверхности.

Казалось бы, что с точки зрения прирабатываемости наиболее рациональным является направление штрихов, параллельное относительной скорости поверхностей. Одна

ко это не может служить правилом. Наиболее выгодное расположение обработанных рисок на сопрягаемых поверхностях с учетом направления относительной скорости зависит от давления, режима смазывания трущихся материалов и величин параметров шероховатости. При трении без смазочного материала и больших давлений штрихи на обеих поверхностях, расположенных перпендикулярно движению, способствуют заеданию.

Предупредить заедание можно взаимно перпендикулярным расположением штрихов на сопряженных поверхностях. Такое же расположение штрихов рекомендуется при трении с граничной смазкой поверхностей с малой шероховатостью. При трении без смазочных материалов и небольших давлениях или при граничной смазке и относительно большой шероховатости (Rq = 2,5..Л,25 мкм) целесообразна параллельность обработанных штрихов в направлении движения. При абразивном изнашивании приработка непродолжительна и метод окончательной обработки выбирают исходя из технико-экономических соображений.

Волнистость сопрягаемых поверхностей уменьшает площадь фактического контакта и повышает давление. Второе обстоятельство определяется в большей мере изменением характера контакта. Если под нагрузкой контакт нигде не нарушается, то фактическая площадь контакта равна номинальной. Наличие волнистости меняет характер контакта: взамен плоских (на примере плоских поверхностей) контактируют кривые поверхности со свойственными им значительными напряжениями на малых площадках взаимного касания. Несмазанные волнистые поверхности менее стойки против заедания, чем ровные. При смазанных поверхностях более стойкими оказываются волнистые, поскольку они удерживают смазочный материал во впадинах между волнами. Иногда преднамеренно делают волнистыми рабочие поверхности прямолинейных направляющих для увеличения их надежности.

Макрогеометрические отклонения во взаимном расположении осей и поверхностей деталей ухудшают условия контактирования поверхностей: уменьшается номинальная площадь контакта, линейное касание переходит в точечное. Макрогеометрическое отклонение изменяет толщину смазочной прослойки.

Процесс разрушения деталей машин начинается с образования на их поверхностях микроскопических трещин. Неровности обработанной поверхности играют роль таких микротрещин. Для сохранения нормального срока службы деталей в условиях знакопеременной нагрузки необходимо тщательно отделывать рабочие поверхности, не допуская неровностей с высотой более 0,5… 1,0 мкм.

Шероховатость поверхности влияет на величину предела выносливости деталей машин. Более грубая обработка снижает предел выносливости. В табл. 1.3 показано влияние характера обработки на предел выносливости при изгибе образцов, изготовленных из трех различных сталей. Из таблицы видно, что за счет механической обработки можно повысить усталостную прочность на 10…30 %.

|

Таблица 1.3 Влияние характера обработки поверхности на предел выносливости детали при изгибе

|

Таким образом, за счет отделочной обработки, уменьшающей величину шероховатости поверхности, можно повысить мощность конструируемых машин и уменьшить их металлоемкость при сохранении неизменной прочности.

Усталостная прочность деталей из прокатанного материала в 2-3 раза ниже прочности полированных деталей. Введение дополнительной чистовой обработки окупается выигрышем в усталостной прочности деталей при их эксплуатации. Значительное влияние на предел выносливости оказывают шлифовочные трещины в поверхностных слоях деталей, возникающие при неправильных режимах шлифования (перегрев металла).

Остаточные напряжения влияют на эксплуатационные характеристики деталей машин. Растягивающие напряжения обычно влияют отрицательно. Для деталей, работающих в условиях знакопере — 4- 7736 менной нагрузки и имеющих растягивающие напряжения в поверхностных слоях, необходимо технологическое формирование сжимающих остаточных напряжений, что обеспечивается специальной упрочняющей технологией. Остаточные напряжения, созданные механической обработкой, значительно влияют на износ деталей в том случае, когда в процессе механической обработки в поверхностных слоях имели место структурные превращения под влиянием высокой температуры резания.

Одним из важнейших эксплуатационных свойств деталей машин является их коррозионная стойкость. Коррозионная стойкость — способность поверхности противостоять разрушающему воздействию коррозионной среды. Для оценки коррозионной стойкости используют следующие показатели:

— коррозионные потери (отношение потери массы к площади прокорродировавшей поверхности;

— скорость коррозии (производная от коррозионных потерь, которые могут быть выражены в утрате некоторого свойства вещества во времени).

Влияние качества поверхности деталей на их коррозионную стойкость (табл. 1.4) определяли на специальных образцах в виде колец из стали 45 (HRC 30…35), наружная поверхность которых обрабатывалась различными методами с разной шероховатостью (.Ra = 0,06… 12,5) со степенью наклепа = 1,08…1,63).

В результате пластической деформации в металле создаются микронеоднородности (в связи с неравномерностью протекания процесса деформирования в различно ориентированных зернах разного состава, например, ферритные зерна деформируются интенсивнее перлитных), что способствует возникновению большого количества микроэлементов (более наклепанные ферритные зерна становятся анодами, менее наклепанные перлитные — катодами). Наличие дефектов в кристаллической решетке приводит также к интенсификации процессов адсорбции и развитию коррозионных и диффузионных процессов.

Следует иметь в виду, что более коррозионностойкими будут (при прочих равных условиях) поверхности с более однородной поверхностью (глубокие впадины с малыми углами скруглення способствуют появлению первых коррозионных разрушений) и с более равномерным распределением наклепа и остаточных напряжений.

|

Качество поверхности детали и соответствующие им показатели коррозионной стойкости

|

Процессы, протекающие в поверхностном слое детали при эксплуатации, и ее служебные характеристики зависят от состояния слоя, полученного при технологической обработке, условий нагружения и особенностей контактного взаимодействия.

Взаимосвязи перечисленных факторов образуют сложную динамическую систему, в которой изменение состояния поверхностного слоя в процессе эксплуатации влечет за собой изменение условий нагружения, особенностей контактного взаимодействия. В частности, приработка рабочих поверхностей и формирование на них вторичных структур приводят к снижению коэффициента трения в подвижных сопряжениях, в результате чего уменьшаются действующие нагрузки и изменяется их характер. В итоге это сказывается на несущей способности поверхностного слоя.

Эта динамическая система может находиться в состоянии устойчивого равновесия, когда всякое изменение в поверхностном слое или уровне действующих нагрузок вызывает процессы, приводящие систему в равновесное состояние (замена разрушенных вторичных структур новыми, приработка и залечивание образующихся задиров и др.).

Возможны условия нагружения, при которых для данных свойств поверхностного слоя равновесное состояние динамической системы невозможно. В этом случае не обеспечиваются нормальные условия контактного взаимодействия, отсутствуют стабильные возможные структуры, образуются задиры, растет сила трения, наблюдается интенсивное абразивное изнашивание.

Значение и характер нагрузок зависят от конструкции узла и условий его эксплуатации. При невозможности или нерациональности уменьшения действующих нагрузок с помощью конструкторских приемов (изменение габаритных размеров, конструктивных элементов, материалов) равновесное состояние системы «поверхностный слой — условия нагружения» обеспечивается способами упрочняющей технологии через изменение состояния поверхностного слоя. Часто, в особенности для сопряжений, эксплуатируемых в условиях динамического нагружения, равновесное состояние динамической системы не достигается вообще. В подобных случаях использование поверхностного упрочнения позволяет снизить скорость изнашивания и повысить ресурс работы детали.

Способы поверхностного упрочнения влияют как на микрогеометрию поверхности детали, так и на физико-химические свойства

приповерхностных объемов металла, их структуру и фазовый состав, определяя состояние поверхностного слоя.

Как отмечалось ранее, качество поверхностного слоя характеризуется многообразием параметров. Решение подобных задач усложняется многообразием условий нагружения и процессов, протекающих в поверхностном слое при эксплуатации.

Таким образом, рассмотрев роль показателей качества поверхностного слоя деталей в эксплуатации, отметим, что при конструировании и ремонте машин, работающих в различных условиях эксплуатации и износа деталей, необходимо находить оптимальные показатели качества поверхности и свойства материала изнашивающихся элементов деталей с учетом основного процесса износа, необходимо установление связей и количественных соотношений показателей качества поверхностного слоя деталей и режимов его обработки.

Контрольные вопросы

1. Какими свойствами и характеристиками определяется качество поверхностного слоя деталей?

2. Какие геометрические характеристики поверхности деталей существуют?

3. Какими факторами обусловлена шероховатость поверхности?

4. Какая разница между шероховатостью поверхности, волнистостью и отклонениями геометрической формы?

5. Как влияет шероховатость поверхности на усталостную прочность металлов?

6. Какие вы знаете особенности усталостного излома цилиндрических деталей?

7. Что такое технологическая наследственность и как она влияет на качество рабочих поверхностей деталей?

8. Каким образом оценивается наклёп в поверхностных слоях металла деталей?

9. Назовите виды изнашивания и характеристики количественной оценки износа деталей?

10. Какие три стадии изнашивания трущихся поверхностей деталей существуют?