Технологические особенности и станки. При притирке отверстий абразивной суспензией и намазанным притиром диаметр I притира назначают на 0,005—0,030 мм меньше диаметра обраба — ; тываемого отверстия. При малых зазорах притир часто заклинивается, а большой зазор вызывает появление погрешности фор

мы. Поэтому в зависимости от условий обработки размеры притиров выбирают опытным путем.

|

Независимо от способа притирки при обработке цилиндрических отверстий притиру сообщается комбинированное рабочее

![Подпись: Рис. 42. Схема движения абразивного зерна и сетка. образующаяся при притирке: I, II, III — последовательные крайние положения притира; /В]« ^в2 —величины выхода притира на отверстия](/img/3149/image064_0.gif) |

движение относительно обрабатываемой поверхности детали, со — і стоящее из главного движения (вращательного и возвратно-по — ступатейыюго перемещения) и движения подачи (разжима) при-; тира по мере съема металла с обрабатываемой поверхности и — износа притира. Эти движения обеспечивают съем металла с об-; рабатываемой поверхности и получение следов обработки в виде винтовых перекрещивающихся линий (рис. 42).

Характер следов обработки определяется отношением скоростей Kv или углом а наклона вектора скоростей притирки:

‘ Kv = —; а = arc

где иъ — скорость вращения притира, м/мин; vn — скорость поступательного перемещения притира, м/мин.

Можно рекомендовать Kv = 0,2 0,4 и а = 12 -*• 22°. С умень

шением угла а качество обрабатываемой поверхности улучшается, а производительность процесса несколько снижается. Скорость притирки и цилиндрических отверстий является геометрической суммой скорости вращения ив и скорости поступательного перемещения уп притира:

v = ]/rv + vl.

Скорости вращения и поступательного перемещения выбирают соответственно в пределах (м/мин) : 30—50 и б—15 для предварительной притирки; 10—20 и 5—8 — для окончательной притирки.

Для улучшения качества обработки предусмотрено дополнительное вращение детали (что благоприятствует сохранению правильной формы притира) со скоростью, равной (0,15 ч~ — т — 0,2) у„. Поскольку скорость поступательного перемещения притира является равнопеременной, то при изменении его направления происходит резкий їіерепад скоростей притирки и появляется нежелательный динамический эффект. Кроме того, траектории движения режущих зерен при последующих циклах повторяются. Для получения более плотной сетки следов обработки и неповторения траектории режущих зерен при последующих циклах необходимо обеспечить переменность скорости суммирующихся движений.

Одним из методов, повышающих производительность притирки и качество обработки, является вибрационная притирка отверстий. С использованием вибрации притира или детали точность обрабатываемого огверстия, по сравнению с обычными способами притирки, значительно повышается. При этом следы обработки получаются циклоидальными по направлению винтовой линии. Такие сл*сды обработки повышают износостойкость поверхности. Вибрационную притирку части производят алмазным притиром. При притирке свободным абразивом осцилляция притира уменьшает* геометрическую точность инструмента и поэтому ее применять нецелесообразно.

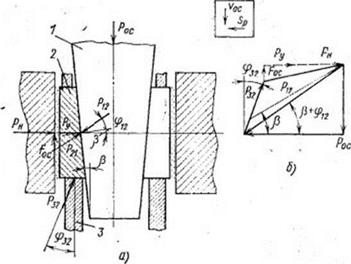

Нагрузка на притираемую поверхность влияет на качество притирки цилиндрических отверстиц. На оправку притира при разжиме притира (с помощью осевой силы Яос) действует сила Р21» отклоняющаяся от нормали в результате действия сил трения на угол трения <рі2 (рис. 43). ,

Угол трения определяется коэффициентом трения между контактирующими элементами. При равномерном расположении

притира по окружности радиальные составляющие силы взаимно уравновешиваются и равны между собой. При этом на коническую оправку будут действовать силы Р2, Я32, Рп и Ру. Уравнение сил, действующих^на коническую ^правку в векторном виде, запишется: Р21 + Р22 + Ян + Ру + Рос = 0, где Рп — нормальная

сила, действующая на притираемую поверхность; Ру — упругая

|

Рис. 43. Схема сил, действующих на обработанную поверхность детали (а), и графическое определение этих сил (б) |

сила сопротивления «рубашки» притира; Foc — осевая сила трг*!. ния.

Таким образом, нормальная сила, действующая на притирає-! мую поверхность, і

р» = т: ,/00 ‘• ± (Рос ± Гос) sin Фаг — Ру,

tg (р — г фіг)

где Рос — осевая сила, действующая на коническую оправку;’ Р — половина угла конуса конической оправки. •.<

При ориентировочных расчетах вторым слагаемым формулы;;

можно пренебречь. Упругая сила сопротивления Ру зависит оті размера, материала, конструкции притира и определяется рас-; четным или опытным путем. Нагрузка на притираемую поверхность

Р = Jjl I

где 5 — площадь контакта рабочей поверхности притира с обра^ батываемой поверхностью, см2.

Нагрузку выбирают в пределах 0,4—0,6 кгс/см2 — для пред-; верительной притирки; 0,2—0,3 кгс/см2 для окончательной при— 78

тирки. Определение необходимой нагрузки на обрабатываемую поверхность вызывает трудности, связанные с проведением дополнительных расчетов и экспериментов. Кроме того, в большинстве случаев, например при ручной, полумеханической (на универсальных металлорежущих станках и доводочных бабках) и. механической притирках на некоторых станках (в частности, на станках ОФ-26, СП-31), освобождение притиров осуществляется перемещением их относительно конической оправки при периодическом постукивании или свинчивании патрона вручную. В этих случаях не всегда удается разжать притир и получить стабильную нагрузку на притираемую поверхность, что часто зызывает заклинивание инструмента или приводит к увеличению радиальных сил и, как следствие, к изгибу притира. Таким образом, подобная притирка обеспечивает высокую точность и производительность обработки. После притирки отклонение профиля продольного сечения окончательно обработанного отверстия отдельных деталей достигает 0,003—0,005 мм. Наиболее распространенными видами отклонения профиля продольного сечения являются конусообразность и седлообразность; некруглость достигает 0,001—0,002 мм [22].

Для достижения высокой точности обработки необходимо стабилизировать нагрузку на притираемую поверхность. В зависимости от конструктивного исполнения притирочных станков это требование выполняется: дозированной подачей (увеличением диаметра притира) при каждом двойном ходе шпиндельной головки (на станках 3120Д, 3121Д, ОФ-16, ОФ-61) и автоматическим управлением разжимом притира, регламентируемым моментом трения, возникающим при притирке (на модернизированном станке ОФ-26А и др.). Этот метод обеспечивает стабилизацию давления в зоне притирания за счет регулирования разжима притира по мере съема металла с поверхности детали и износа притира. В этом случае момент трения принимается в качестве параметра режима притирки вместо нагрузки на притираемую поверхность.

В качестве параметра режима, характеризующего момент

![]() трения, рекомендуется принять удельную силу трения

трения, рекомендуется принять удельную силу трения

где F— сила трения, кге;S — площадь контакта поверхности притира с обрабатываемым отверстием, см2.

Можно рекомендовать следующие удельные силы трения:

0. 5—1,5 кгс/см2 — для предварительной притирки; 0,1—0,3кгс/см2 для окончательной притирки.

По конструктивному признаку станки для притирки цилиндрических отверстий выполняют: вертикальными и горизонтальными, одношпиндельными и многошпиндельными, однопозиционными, многопозиционными, а по назначению — для притирки сквозных или глухих отверстий. Основные технические характе-

![]()

ристики некоторых станков для притирки цилиндрических отверстий приведены в табл. И.

Таблица 11

Техническая характеристика некоторых станков

для притирки цилиндрических отверстий

|

Параметр |

Станок |

Полуавтомат |

|

|

3820Д j |

3821Д |

||

|

Габаритные размеры обрабатываемого отверстия, мм: |

|||

|

диаметр…………………………………… |

8,5-12 |

8-30 |

6-8 |

|

длина……………………………………… |

80 |

100 |

До 30 |

|

Вылет шпиндельной головки, мм |

140 |

150 |

|

|

Ход шпиндельном головки, мм. . Максимальный ход нижнего, шпин- |

25—200 |

25—320 |

— |

|

деля, мм……………………………………. Расстояние от торца шпинделя до |

—■ |

— |

25 |

|

базовой плиты, мм…………………. |

285-485 |

420—740 • |

200 |

|

Полный ход иглы разжима, мм |

32 |

40 |

15 |

|

Частота вращения шпинделя, об/мин |

500. 315. |

160. 250. |

500. 700, |

|

Скорость возвратно-поступательного движения шпиндельной головки. |

200 . |

400, 630 |

1000 |

|

м/мин……………………………………… Дозированная радиальная подача |

До 16 |

До 12 |

9,5 |

|

(ход иглы), мм……………………………. Максимальное перемещение шпин- |

До 0,056 |

До 0,075 |

— |

|

деля головки, мм. . |

200 |

300 |

120 |

|

Подъем и ввод притира в отверстие |

Гидравіи- |

Гидравли- |

Механнчес- |

|

Общая мощность электродвигатс- |

ческий |

ческий |

кий |

|

лей, кВт………………………………………… Габаритные размеры станка, мм: |

2,1 |

3.7 |

2,1 |

|

длина. . . |

1500 |

1180 |

810 |

|

ширина. . |

1700 |

770 |

550 |

|

высота…………………. |

2020 |

2390 |

1550 |

|

Масса станка, кг……………………… |

1050 |

1400 |

400 |

|

П р и меча и и е. Точность обрабатываемого отверстия в поперечном се- |

|||

|

чении 0,001 мм, в продольном сечении 0,002 мм, ного отверстия /^а=0,02-7-0,04 мкм. |

шероховатость обработан- |

Наиболее типичные представители гаммы — вертикальный внутридоводочный многопозиционный станок 3820Д для притирки малых высокоточных сквозных отверстий и полуавтомат для ;i притирки глухого отверстия в корпусе распылителя.

Радиальная подача з станке 3820Д осуществляется автома — і і тически путем быстрого разжима притира и последующего пере- хода на ступенчатый разжим с дозированной импульсной пода — |;1 чей за каждый двойной ход шпинделя станка, что обеспечивает режим «выхаживания» и автоматическое закрепление притира. | Станок снабжен поворотным столом, что позволяет использовать П

80 ‘•!

многопозиционные приспособления для закрепления деталей и совмещать время установки и снятия детали с машинным временем.

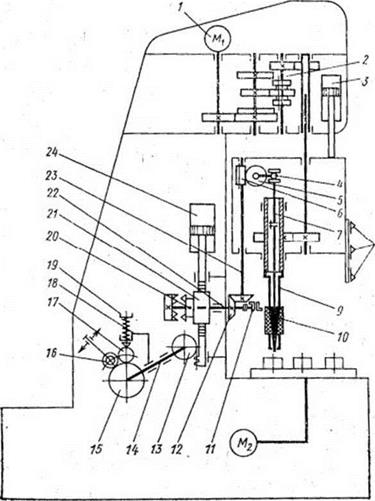

Кинематическая схема станка 3820Д приведена на рис. 44. От электродвигателя 1 через коробку скоростей 2 и шлицевый

|

Рис. 44. Кинематическая схема вертикального внутрк- доводочного (притирочного) стайка 3820Д |

вал движение передается шпинделю 9, который помещен в шпиндельной головке. Гидроцилиндр 3 предназначен для сообщения шпинделю возвратно-поступательного движения. Рабочий ход шпиндельной головки настраивается кулачками 8} расположенными в подвижной планке. Внутри шпинделя проходит тяга 7, связанная с конической оправкой, на которой установлена разрезная «рубашка» притира 10.

Притир разжимается с .помощью гидроцилиндра 24. На штоке гидроцилиндра установлена зубчатая рейка, которая кинематически связана с цилиндрическим зубчатым колесом 21. При движении рейки через цилиндрическое зубчатое колесо 21, муф

ту 20, коническую пару 12, шлицевый вал 23, червяк 6, червячное колесо 5 и кинематически связанный с ним рычаг 4 поворачиваются и перемещают тягу 7. При перемещении рейки зубчатые колеса 13 и 15, установленные на валу 14, поворачиваются. На валу 14 свободно закреплен рычаг-указатель 18 с зубчатым колесом 17, который жестко связан с делительным диском 16. Рычаг- указатель 18 служит для наблюдения за разжимом притира; максимальный поворот его равен 260°. Делительный диск 16 застопорен и подпружинен собачкой 19, с помощью которой осуществляется компенсация износа притира. Для получения информации о полном износе притира на валу 22 установлен упор 11. Если при разжиме оправка перемещается дальше положения, соответствующего полному износу притира, он нажимает блокировочный контакт. Цикл прекращается и головка поднимается.

В станке имеются две самостоятельные гидравлические системы.— для разжима притира и для сообщения шпиндельной головке возвратно-поступательного движения. При пуске станка притир вводится в обрабатываемое отверстие; происходит предварительный разжим притира, т. е. за каждый двойной ход шпиндельной головки разжимная оправка перемещается вниз на определенное заранее заданное расстояние. Величина этого перемещения изменяется с помощью специального дозатора, .которым регулируется количество отбираемой жидкости из полости гидроцилиндра. Недостатком станка является отсутствие обратной связи между разжимом притира и процессом притирки. Экспериментально определяют ступенчатую подачу, которая должна быть равна сумме съема металла с детали и износа притира при каждом двойном ходе шпиндельной головки.

В отличие от станка 3820Д, на полуавтомате, предназначенном для притирки глухого отверстия в корпусе распылителя» процесс притирки происходит при вращательном и возвратнопоступательном движениях детали и неподвижном притире. Разжим притира регулируется бесступенчато и осуществляется по мере съема металла с детали и износа притира в соответствии с заданной величиной момента трения.

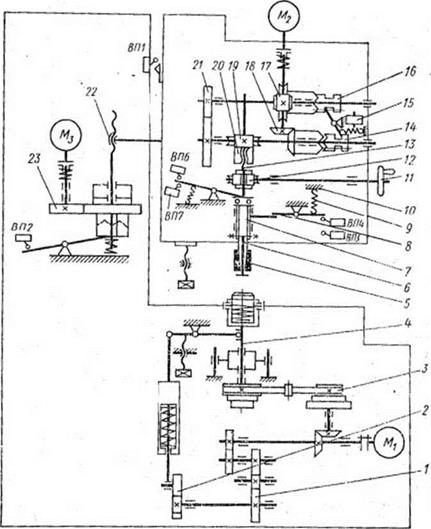

Кинематическая схема полуавтомата приведена па рис. 45. Шпиндель 4 получает вращательное и возвратно-поступательное (главное) движения от электродвигателя М соответствено через трехступенчатую ременную передачу 3 и через редуктор 1, четырехзвеииик 2 с кривошипом переменного радиуса. На шпинделе 4 смонтировано плавающее приспособление для закрепления обрабатываемой детали. Шатун четырехзвенника представляет собой телескопическую пару, соединенную с помощью цилиндрической пружины, что обеспечивает определенное время’ задержки притира в нижней части глухого отверстия.

Инструментально-шпиндельная головка, на которой смонти-1; рован шпиндель 7 и его привод, получает вертикальное пере*,1

82

мещение для подвода и отвода инструмента от электродвигателя М3 через зубчатую передачу 23 и винтовую пару 22. Нижнее и верхнее положения шпиндельной головки контролируются соответственно конечными выключателями ВП2 и ВП1. С помощью двух кинематических цепей осуществляются ускоренный разжим притира и рабочая подача. Разжим притира 5 происходит при

|

Рис. 45. Кинематическая схема полуавтомата для притирки (доводки) глухого отверстия в корпусе распылителя топливной аппаратуры |

перемещении оправки 6. При ускоренном освобождении она по — чучает перемещение от электродвигателя М2 через коническую пару 18, червяк 19, колесо-гайку 20 и винт 13. В момент касания притира поверхности обрабатываемой детали шпиндель 7 поворачивается и рычаг 8 размыкает контакты ВП4. В результате •лектромагнит 15 переключает муфты 14 и 16 и происходит включение рабочей подачи. Это включение производится от элек

тродвигателя М2 через червячную пару 17 и сменные зубчатые,| колеса 21 [20]. Крутящий момент определяется натяжением пру — .’і жин 9, закрепленных на рычаге <9 ив стойке 10. В случае превы — ). шения крутящего момента выше допустимого значения ШПИН — дель 7, преодолевая силу пружины, продолжает поворачиваться jj и через рычаг включает контакт ВИЗ. Цепь размыкается, элек- J тромагнит 15 отключает муфты 14 и 16, и рабочая подача пре-. кращается.

В связи с износом притира в процессе притирки момент тре — , і ния (крутящий момент на шпинделе) уменьшается, пружина 9 ; • поворачивает шпиндель 7 и рычаг 8 включает контакт ВИЗ. и } далее переключаются муфты 14 и 16 рабочей подачи. Таким об — ;! разом, рычаг 8 периодически поворачивается и управляет разжи — || мом притира в зависимости от момента трения. Для ручной на — |: стройки притира на заданный размер имеется маховик 11, от ко — |; торого движение передается через червячную пару 12. Для кэн-:| тролирования ‘нижнего и верхнего положений имеются контакты! ВП6 и ВП7, которые автоматически отключают электродвига-, тель М2 при достижении оправкой крайних положений.

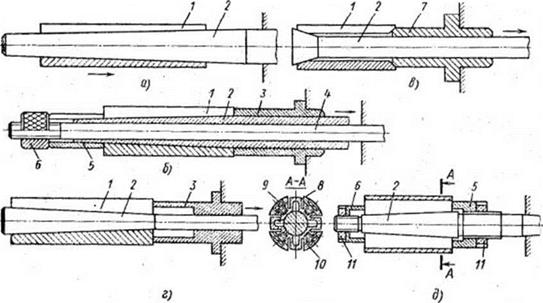

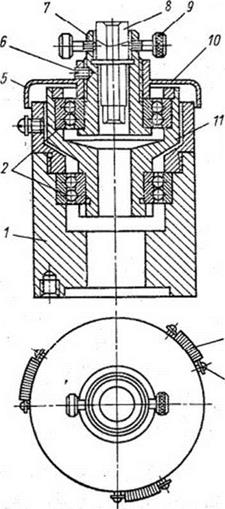

Притиры и установочные приспособления. Для притирки ци — 1 линдрических отверстий применяют притиры различных конст — рукций, имеющие «рубашку» и коническую разжимную оправку.:’ ! Длину рабочей поверхности притира принимают 1,2—1,5 длины обрабатываемого отверстия. При притирке глухого отверстия erqj длину принимают несколько меньше длины обрабатываемой*; ; отверстия. L

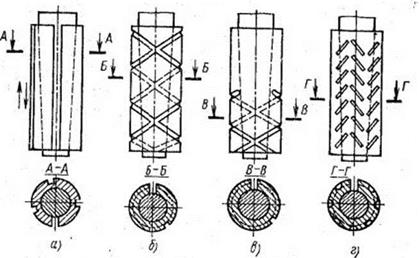

По конструкции притиры для обработки отверстий подразде-‘і ляют на регулируемые (разжимные) и нерегулируемые (неразі і; жимные). Регулируемые притиры предназначены для притиркй. цилиндрических отверстий диаметром более 5 мм. Притиры вы-| полняют с механическим и пневмогидравлическим рсгулирова|; нием, а также саморегулируемыми. Типовые конструкции Mexafe нически регулируемых притиров приведены на рис. 46. Регули-;1 руемые притиры имеют разрезную обыкновенную или гофриро!*:’! ванную неразрезную рубашку и разжимное устройство, которое позволяет изменять диаметр притира с помощью внутренней коранической разжимной оправки. «Рубашка» притира разжимаете»,) при поступательном перемещении притира относительно раз*): жимной оправки, либо наоборот.

Притиры с разрезной рубашкой применяют для притирки ОТ*;’ верстий диаметром до 30 мм, а притиры с гофрированной руг’ башкой — диаметром свыше 30 мм. Точность его геометрической формы и взаимное расположение притирочной рубашки и коїш, ческой оправки должны быть высокими. При притирке точньі|і отверстий биение рабочей поверхности притира не должно npdj вышать 0,01—0,02 мм. Отклонения геометрической формы в npoj1 дольном и поперечном сечениях более 0,01 мм недопустимы!

В процессе разжима притира нарушается геометрическая форі»!

|

рабочей поверхности притира, что является основным недостатком этих притиров. Последнее объясняется несоответствием наружной конической поверхности разжимной оправки внутренней конической поверхности притира.. Поэтому правку и доводку притира следует производить в разжатом состоянии при увеличении его диаметра на 0,005—0,015 мм.

Притир с пневмогидравлическим регулированием диаметра представлен на рис. 47. Притир представляет собой тонкостенную втулку с жесткими торцами, которая, разжимаясь под давлением 50—100 кгс/см2, сохраняет цилиндрическую форму. Притир этой конструкции рекомендуется для притирки отверстий диаметром свыше 12 мм, так как при меньшем диаметре требуется использовать большие давления и малую толщину стенки притира.

После притирки отверстия диамет-

После притирки отверстия диамет-

|

|

ром 20 мм и длиной 100 мм (деталь из стали ХВГ, HRC 60—62) притиром с пневмогидравлическихг регулированием диаметра (притир из чугуна ВЧ60-2, абразив — монокорунд М14) некруг — лость составила 0,15—0,2 мкм, что по точности геометрической формы обрабатываемого отверстия не уступает отверстиям, обработанным обычными притирами. Кроме того, стойкость зтого притира в 2 раза выше стойкости других разжимных притиров обычных конструкций.

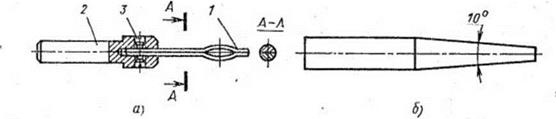

![]() Для предварительной обработки высокоточных малых отверстий применяют алмазные притиры (рис. 49). Алмазный притир выполняют по типу регулируемого притира; он имеет стальную притирочную рубашку 1 со слоем алмазных зерен на рабочей

Для предварительной обработки высокоточных малых отверстий применяют алмазные притиры (рис. 49). Алмазный притир выполняют по типу регулируемого притира; он имеет стальную притирочную рубашку 1 со слоем алмазных зерен на рабочей

поверхности и коническую оправку 2. Зерна закреплены на поверхности притира с помощью слоя никеля. Толщина слоя составляет примерно 2/3 размера зерен основной фракции. Эти инструменты обеспечивают высокую производительность и характеризуются высокими исправляющими способностями. После обработки отверстия размером 10×57 мм во втулках из закаленной стали ШХ15 (HRC 60—64) алмазным притиром (АСП8) изогнутость, конусообразность и озальность не превышали соответственно 2,5 и 2 мкм. Шероховатость поверхности после обработки Ra = 0,16 0,32 мкм (V 19).

Нерегулируемые притиры не имеют разжимных устройств и наружный диаметр их в процессе притирки не увеличивается. Эти притиры применяют главным образом при притирке отверстий малых диаметров. Нерегулируемые притиры для обработки отверстий диаметром свыше 5 мм состоят из конусной оправки и неразрезной притирочной рубашки.

|

Рис. 50. Притиры для притирки отверстий диаметром до 5 мм: а — сборный упругий; б — цельный; 1 — упругие леПесткі; 2 — оправка; 3 — винт |

Для обработки цельных отверстий небольших диаметров применяют сборные упругие или цельные притиры (рис. 50): сборные упругие — при обработке отверстий диаметром от 1 до 5 мм (рис. 50, а) и цельные— при обработке отверстий диаметром до 1 мм (рис.- 50, б). Упругие лепестки сборных притиров изготовляют из предварительно нагартованной стальной пружинной проволоки твердостью НВ 300—320. В качестве цельного притира применяют проволоку кл. II (ГОСТ 9389—75); диаметр проволоки подбирают так, чтобы он был на 0,05—0,1 мм больше диаметра обрабатываемого отверстия. Для облегчения ввода притира в обрабатываемое отверстие входную часть его изготовляют конусообразной [5].

Рабочую поверхность притира выполняют гладкой или с канавками различной конфигурации (рис. 51). Производительность при гладкой поверхности притира низкая, так как в этом случае инструмент необходимо предварительно шаржировать. Такие притиры, применяют при окончательной притирке высокоточных отверстий. Канавки на рабочей поверхности притира повышают производительность притирки. Канавки служат накопителями, в которых удерживается абразивная паста, постепенно поступающая на рабочую поверхность притира.

Точность обработки притирами с продольными канавками (рис. 51, а) недостаточна. При этом обеспечивается повышенный съем металла в результате постоянного поступления новых абразивных зерен в зону резания. Удовлетворительные результаты получаются при притирке притирами с прямыми (рис. 51, д) и косыми канавками (рис. 51, г) или с перекрещивающимися канавками (рис. 51, е).

|

Iе

Iе

Рис. 51. Канавки на поверх* пости рубашек: а — продольные; б — в виде двойной спирали по всей длине притира; е — в виде перекрещивающейся спирали ьа половине длины притира; г — расположенные под углом к оси притира; О — расположенные* перпендикулярно к оси притира; е — перекрещивающиеся

Наряду с высоким съемом металла и низкой шероховатостью обработанной поверхности наилучшая точность обработки достигается притиром с перекрещивающимися спиральными канавками, которые плавно сходят на половине его длины (рис. 51, в). Результаты обработки отверстий деталей топливной аппаратуры (сталь 20Х, HRC 58—62) чугунными притирами с канавками раз — личной формы (абразив ЭМ14; режим обработки: /?уд = 1 кгс/см2; !.|- V = 20 м/мин; время обработки t = 5 мин) приведены в табл. 12. Спиральные канавки в заборной части притира обеспечивают •$ повышенный съем металла вследствие постоянного поступления іі новых абразивных зерен в зону притирки. Часть притира, лишен*

88 .1 і

|

Результаты обработки деталей топливной аппаратуры

|

ная канавок, является калибрующей частью инструмента и обеспечивает незначительный съем металла шаржированными зернами, что способствует повышению точности обработки.

На результаты притирки влияют размер и расположение канавок, а также расстояние между ними. Расстояние между канавками в зависимости от диаметра и длины притира принимают равным 2—І0 мм. Радиус канавки зависит от зернистости абразивного порошка и рекомендуется принимать в 80—100 раз больше размера абразивного микропорошка.

При притирке отверстий не должно быть смещения оси обрабатываемого отверстия, что определяет способ крепления инструмента и детали при обработке. При притирке отверстий притир закрепляют жестко. Приспособление должно обеспечить, быструю установку, закрепление и снятие детали, а также требуемую точность обработки.

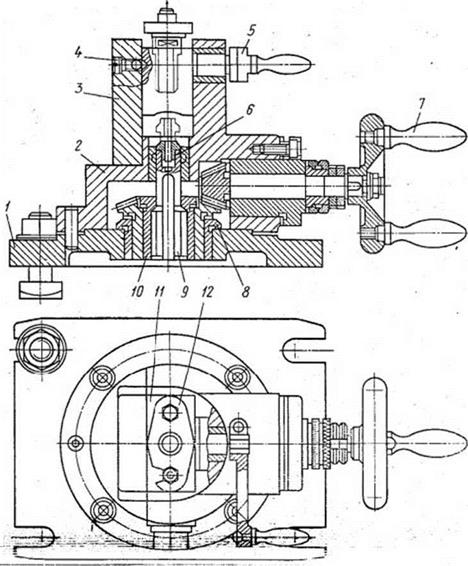

Приспособление для закрепления цилиндрических деталей типа втулки, притираемых на вертикально-притирочных станках, изображено на рис. 52. Два сферических подшипника и три пружины, имеющиеся в нем, позволяют обрабатываемой детали са — і моустанавливаться относительно притира. С помощью пружин определенной жесткости регулируют допустимый крутящий мо — 1 мент и в определенной степени осевую силу [10].

Другая конструкция приспособления для закрепления аналогичных деталей при притирке отверстий показана на рис. 53. Обрабатываемую деталь устанавливают в корпусе и закрепляют откидной планкой. Для компенсации износа притира и его освобождения коническую зубчатую пару повертывают маховиком. Приспособление позволяет обеспечить неперпендикулярность. оси симметрии отверстия относительно посадочной торцовой поверхности в пределах 0,01—0,02 мм.

Имеются также конструкции приспособлений для притирки отверстий с использованием гидропласта, резиновых амортизаторов и др. При ручной притирке отверстий для закрепления деталей используют цанговые и кулачковые патроны, струбцины, а в некоторых случаях деталь удерживают руками.

4 Рис. 53. Приспособление

4 Рис. 53. Приспособление

для притирки высокоточ-

ных отверстий малого

диаметра:

/ — плита; 2 — корпус; 3 — стойка; 4 — фиксатор; 5 — рычаг; 6 наковальня; 7 — маховик; 8 — коническая зубчатая пара; 9 — ось; 10 — резьбовая втулка; 11 — сямоустанав — лывяющнйся корпусу.12 —