Технологические особенности и станки. Наружные цилиндрические поверхности можно обрабатывать до методу круглой притирки — копирования и по методу бесцентровой притирки—обкатывания. Метод круглой притирки наружных поверхностей нашел широкое применение при машинно-ручной обработке и осуществляется на доводочных бабках или токарных станках. Обрабатываемую деталь закрепляют в приспособлениях, установленных на шпинделе станка (рис. 33); при этом осуществляются: а) вращение детали — главное движение, обеспечиваемое кинематикой станка; б) возвратно-поступательное движение притира вдоль оси — продольная подача (вручную); в) поперечок 67

![]()

пая подача с целью создания необходимого натяга между рабочей поверхностью притира и обрабатываемой поверхностью (вручную).

|

|

Притирку по методу копирования используют для достижения более высокой точности геометрической формы деталей (точ-

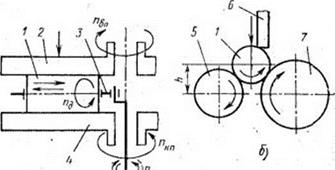

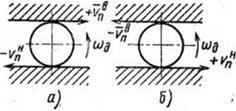

ность размеров и формы деталей до 0,5—2 мкм, шероховатость Ra — 0,02 — г 0,04_мкм и Rz — 0,025-^0,1 мкм). Наиболее совершенным и производительным методом является бесцентровая притирка обкатыванием, производимая на универсальных и специальных притирочных станках. Бесцентровая притирка осуществляется двумя способами (рис. 34):

Рис. 34. Схемы бесцентро-

Рис. 34. Схемы бесцентро-

вой притирки по методам

поперечного (а) и продоль-

ного (б) проходов:

/ — обрабатываемая деталь; 2 — верхний притир; 3 — сочл- ратор; 4 — нижний притир; Сі — ведущий валок; 6 — прг — жимной нож; 7 — ирнтир-валок

1) врезная притирка с поперечным проходом (подачей) на всю ширину обрабатываемой поверхности (торцом притиров) применяется на вертикально-двухдисковых притирочных станках в сепараторах с эксцентричной наладкой (рис. 34, а) 2) притирка с продольным проходом на проход (рис. 34, б) применяется на бесцентрово-притирочных станках. При притирке торцом притиров обрабатываемые детали помещают (в пазах сепаратора) между двумя плоскими притирами.

В зависимости от типа станка рабочее движение осуществляется: 1) со встречным вращением, но различной частотой вращения притиров и проворачиванием сепаратора (без принудительного вращения) вследствие перекатывания деталей по притиру, имеющему меньшую частоту вращения; 2) со встречным и одинаковым вращением притиров и принудительным вращением сепаратора относительно оси эксцентрика; 3) с вращением толь

ко нижнего притира и вращением сепаратора относительно оси эксцентрика.

, Вследствие разности скоростей движения притиров (или притиров и сепаратора) обрабатываемые детали, вращаясь, скользят по рабочим поверхностям притиров, чем и обусловлен съем металла. Расположение сепаратора относительно притиров с эксцентриситетом позволяет детали совершать также возвратно — поступательное движение (продольное скольжение) вдоль своих осей, что способствует увеличению съема металла и более равномерному износу притиров. Это достигается установлением соответствующей величины эксцентриситета, которую выбирают в зависимости от длины детали и ширины рабочей поверхности притира. Для уменьшения искажения геометрической формы обрабатываемой детали величина эксцентриситета должна обеспечить перебег детали за края притира на 0,3—0,2 ее длины.

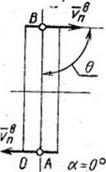

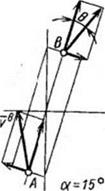

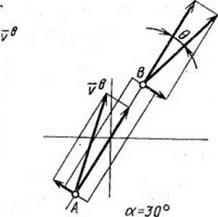

Для повышения скорости скольжения детали на поверхности притира располагают под некоторым углом (5—30°). При этом вектор суммарной скорости v должен направляться по касательной к окружности, на которой располагаются точки средних участков деталей, и совпадать с. направление вращения сепара тора.

Для получения высокой точности и качества поверхности при притирке торцами притиров, наряду с обеспечением равномерной нагрузки на обрабатываемую поверхность и интенсивного пересечения штрихов, наносимых отдельньши абразивными зернами, необходимо также обеспечить равную скорость перемещения всех точек обрабатываемой поверхности относительно притиров. Нагрузка на деталь будет обратно пропорциональна радиусу расположения детали на нижнем притире [22]. Вследствие этого и расположения детали на поверхности притиров с эксцентриситетом наблюдается повышенный износ внутренних участков нижнего притира. Поэтому рекомендуется выбрать соответствующий кинематический режим, обеспечивающий направленность износа притиров к периферии за счет большей длины участков контакта на периферии, что достигается также противоположным направлением вращения нижнего притира и вала эксцентрика при соответствующем отношении их частоты вращения

Для получения высокой точности и качества поверхности при притирке торцами притиров, наряду с обеспечением равномерной нагрузки на обрабатываемую поверхность и интенсивного пересечения штрихов, наносимых отдельньши абразивными зернами, необходимо также обеспечить равную скорость перемещения всех точек обрабатываемой поверхности относительно притиров. Нагрузка на деталь будет обратно пропорциональна радиусу расположения детали на нижнем притире [22]. Вследствие этого и расположения детали на поверхности притиров с эксцентриситетом наблюдается повышенный износ внутренних участков нижнего притира. Поэтому рекомендуется выбрать соответствующий кинематический режим, обеспечивающий направленность износа притиров к периферии за счет большей длины участков контакта на периферии, что достигается также противоположным направлением вращения нижнего притира и вала эксцентрика при соответствующем отношении их частоты вращения

Например, при притирке гладкой цилиндрической детали (<і=12мм, /дет=35 мм) на притире с шириной рабочего кольца b = 40 мм при противоположном направлении вращения верхнего и нижнего притиров, эксцентриситете е = 10 мм и при і = —0, 375 получен минимальный неравномерный износ притира по сравнению с износом притира при і = —3,5. Однако при увеличении і от—0,2 до—3,5 погрешность геометрической формы детали в осевом сечении уменьшается в 1,5—2 раза. Погрешность геометрической формы детали в осевом сечении уменьшается при увеличении угла наклона оси детали к радиусу сепаратора от

6 до 18° в 1,1—1,5 раза. Лучшая точность притирки получается на режимах со встречным направлением вращения нижнего притира и вала эксцентрика. При этом угол наклона пазов сепаратора должен быть направлен по ходу вращения нижнего притира. При предварительной притирке наружных цилиндрических поверхностей отношение частоты вращения нижнего прцтира и вала эксцентрика (при их встречном вращении) должно быть і = (—0,3) ч — (—0,4); верхний и нижний притиры должны вращаться в противоположном направлении с равными скоростями. Для окончательной притирки один из притиров (преимущественно верхний) должен оставаться неподвижным и отношение частот вращения подвижного притира и вала эксцентрика при их встречном вращении должно быть і—(—3,5) Ч — (—1,2).

Рассмотрим некоторые явления, происходящие при притирке цилиндрических деталей, когда верхний притир неподвижен, а нижний вращается. При этом сепаратор поворачивается вследствие перекатывания деталей по неподвижному притиру, что позволяет обрабатываемой детали скользить по притиру в поперечном и продольном направлениях. В этом случае скорости поперечного скольжения vn по верхнему и нижнему притирам одинаковы и отличаются только направлением [5].

|

Поперечные скорости скольжения увеличпйаются пропорционально расстоянию от края до середины детали и достигают мак — ‘ симального значения в крайних точках А в В детали (рис. 35, а). :

В отличие от скорости поперечного скольжения детали, скорости продольного скольжения и„р одинаковы для всех точек лилии, контакта детали с притирами (рис. 35, б).

Изменение скорости скольжения Vв и ее проекций по верхнему! притиру в точках А и В в зависимости от угла поворота ирити-; раемой детали показано на рис. 36. Чем больше угол поворота1 детали а, тем больше скорость скольжения ув и тем меньше угол*[

|

|

|

О между ее направлением и осью z (см рис. 35). Аналогичное положение наблюдается и на нижнем притире, только направление скорости vH противоположное. Максимальная скорость будет в крайних точках А и В (см. рис. 35), минимальная — в средней точке С притираемой поверхности.

Рис. 36. Изменение скорости скольжения но верхнему притиру в точ-

ках А и В в зависимости от угла попорота обрабатываемой детали

Если_с. равнить направленйе поперечных составляющих скоростей и v“ на удаленном конце детали с направлением угловой скорости, то обнаружится, что вращение детали направлено навстречу движению притиров (рис. 37). Это способствует

Рис. 37. Схема направления

Рис. 37. Схема направления

скоростей на верхнем и нижнем

притирах; конец детали:

а — дальний от центра детали:

О — ближний к центру детали

захватыванию зерен абразива, свободно лежащих на притирах, и накапливанию их перед деталью, что приводит к повышению съема металла с поверхности детали. Такое явление наблюдается на всех участках между точками В и С притираемой поверхности на линиях контакта детали с притирами (см. рис. 35). Однако интенсивность притирки непрерывно уменьшается от точки В к точке С, так как пути, проходимые различными точками в единицу времени, пропорциональны скоростям V* и у". На другом конце обрабатываемой детали направление вращения соответствует направлению поперечных составляющих и а" и способствует отталкиванию зерен абразива в направлении скольжения детали. Зерна, заклинивающиеся между поверхностью детали и притирами, могут быть выброшены назад, если они имеют округ

лую форму и не удерживаются притиром. Только зерна плоской формы, не способные перекатываться, и зерна, углубленные в притир и удерживаемые им, пройдут под деталью и окажут абразивное действие на всей длине контакта с нею.

Таким образом, на ближнем к центру притира конце детали при движении ее по притирам происходит распыление абразивного слоя, приводящее к уменьшению съема металла с притираемой поверхности. Это разрежение тем сильнее, чем больше относительная скорость скольжения детали по притирам, поэтому наименьший съем металла будет в точке А. Подобное явление происходит во всех точках детали, причем абразивный эффект все время непрерывно и плавно уменьшается от точки С к точке А. Изменение скоростей и распределение зерен на притирах показывает, что в результате притирки форма детали должна получиться бочкообразной, однако практика этого не подтверждает.

В процессе притирки цилиндрических поверхностей на станках ЗА 184 с нижними вращающимися притирами обработанная поверхность получает незначительную конусность. При этом наименьший диаметр притираемой детали будет в точке Б (см. рис. 35) ближе к периферии притира [5].

Шероховатость поверхности по длине летали также имеет различную структуру [22]. При этом большие микронеровности образуются у торца детали, более удаленного от оси притиров, что связано [22] с различием характера работы абразивных зерен в середине детали в условиях качания и на периферии—в условиях скольжения детали. Кроме того, под действием центробежных сил в местах притира, удаленных от оси вращения, скапливаются более крупные зерна, что приводит к более интенсивному съему металла и соответственно к возникновению конусности у детали. Для устранения этой погрешности положение деталей периодически изменяют на 180°.

Точность обработки зависит от расположения деталей, различающихся диаметром, по окружности притира. Если обработку производить по способу трех «ведущих» деталей, то погрешности обработки наименьшие. Сущность этого способа заключается в том, что три детали, диаметры которых превышают диаметры остальных на 1—2 мкм, располагают в гнездах сепаратора под углом 120°. При этом в процессе обработки верхний притир равномерно нагружает все три детали. По мере уменьшения диаметра ведущих деталей верхний притир начинает касаться остальных деталей. В результате уменьшаются вибрации в процессе обработки, что позволяет несколько уменьшить погрешность геометрической формы деталей.

При врезной притирке с поперечной подачей достигается точность размеров и некоторых параметров геометрической формы 0,1 мкм, а шероховатость обработанной поверхности до Rz= = 0,05 — j- 0,1 мкм. Однако при этом некоторые погрешности гео-

метрической формы (огранка, овальность) практически не устраняются.

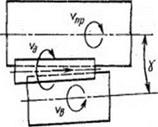

При притирке периферией притиров обрабатываемую деталь устанавливают между ведущим и притирочным валками и прижимают к их поверхностям с помощью ножа, расположенного сверху (см. рис. 34, б). Детали сообщаются вращательное и продольное перемещения — движение подачи (рис. 38). Продольное перемещение осуществляется • вследствие :.v&, v

■ разворота ведущего валка относительно оси притирочного валка на • угол у. Подача (CKO — 1, рость продольного пе — ,]• ремещения) детали зависит от скорости вращения ведущего валка •|и его угла наклона:

■ разворота ведущего валка относительно оси притирочного валка на • угол у. Подача (CKO — 1, рость продольного пе — ,]• ремещения) детали зависит от скорости вращения ведущего валка •|и его угла наклона:

![]() ;■ Vn = vB |i0 sin а, где vB— скорость вращения ведущего валка, м/мин;

;■ Vn = vB |i0 sin а, где vB— скорость вращения ведущего валка, м/мин;

Ґрс = 0,44-^0,48 — коэффициент проскальзывания заготовки по »ведущему валку. Окружная скорость детали Уд=ув cosy.

Для устранения погрешности геометрической формы (гран — юности) рекомендуется в процессе обработки располагать деталь выше центров валков. При бесцентровой притирке наружных цилиндрических поверхностей режим обработки характеризуется ■давлением, измеряемым нагрузкой на единицу погонной длины обработанной детали:

где Рп — нормальная нагрузка на контактной поверхности, кге; U — длина і-й детали, мм; п — количество одновременно обрабатываемых деталей.

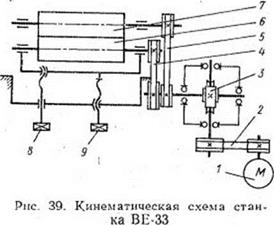

В отличие от бесцентровой врезной притирки на двухдисковых вертикально-притирочных станках притирка с продольной подачей на проход устраняет погрешность геометрической формы цилиндрических деталей в поперечном сечении. Этот метод притирки осуществляют на станке ВЕ-33, предназначенном для окончательной обработки высокоточных наружных цилиндрических поверхностей и, в частности, игл распылителей, роликов точных подшипников и других изделий [20]. Станок позволяет автоматизировать операцию «устранение гранности», широко применяемую при обработке наружных цилиндрических поверхностей пре-

цизионных деталей. На станке обрабатывают детали диаметром от 4 до 11 мм и длиной 4—60 мм.

Кинематическая схема станка приведена на рис. 39. От электродвигателя 1 через ременную передачу 2, червячный редуктор 3, ременные передачи 4 и 5 вращение передается ведущему 6 и притирочному 7 валам. Винты 8 и 9 служат для осуществления

разворота валков. Прижим обрабатываемых деталей к поверхностям валов осуществляется прижимным ножом, расположенным сверху. Обрабатываемая деталь получает вращательное и поступательное движения. Поступательное движение детали осуществляется не только в горизонтальной, но и в вертикальной плоскостях. Поэтому прижимной нож выполняют из отдельных секций, что позволяет копировать криволинейную траекторию движения детали. Сила прижима отдельных секций ножа определяет величину съема металла. Если нецилиндрич — ность необработанных деталей составляет не более 0,0015 мм, а некруглость не более 0,001 мм, то после притирки на станке ВЕ-33 достигается нецилиндричность деталей не более 0,001 мм, некруглость не более 0,0002 мм и шероховатость обработанной поверхности /?а=0,04~0,08 мкм (v 11).

разворота валков. Прижим обрабатываемых деталей к поверхностям валов осуществляется прижимным ножом, расположенным сверху. Обрабатываемая деталь получает вращательное и поступательное движения. Поступательное движение детали осуществляется не только в горизонтальной, но и в вертикальной плоскостях. Поэтому прижимной нож выполняют из отдельных секций, что позволяет копировать криволинейную траекторию движения детали. Сила прижима отдельных секций ножа определяет величину съема металла. Если нецилиндрич — ность необработанных деталей составляет не более 0,0015 мм, а некруглость не более 0,001 мм, то после притирки на станке ВЕ-33 достигается нецилиндричность деталей не более 0,001 мм, некруглость не более 0,0002 мм и шероховатость обработанной поверхности /?а=0,04~0,08 мкм (v 11).

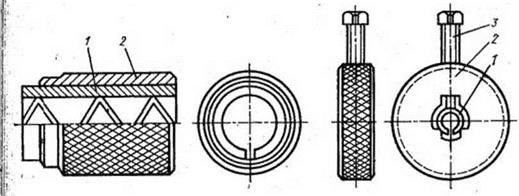

Притиры и установочные приспособления. В качестве инструмента для притирки наружных цилиндрических поверхностей применяют: кольца-притиры, диски-притиры, плиты-притиры и валы-притиры (при бесцентровой притирке). Рабочая поверхность отверстия кольца-притира имеет цилиндрическую форму; диаметр кольца-притира для черновой обработки на 0,1—0,15 мм, а для чистовой обработки — на 0,03—0,08 мм больше диаметра обрабатываемой цилиндрической поверхности детали [14]. Применяют кольца-притиры двух видов: разрезные (регулируемые) и неразрезные (нерегулируемые). Разрезные притиры (рис. 40) имеют устройство для изменения внутреннего диаметра. Кольца — притиры, применяемые для черновой обработки, на рабочих поверхностях имеют спиральные канавки (правая и левая) глубинок 0,3 мм и шириной 0,5 мм. Канавки служат накопителями, в которых удерживается абразивная паста, постепенно поступающая на рабочую поверхность притира. Неразрезные притиры просты но конструкции и применяются главным образом при окончательной обработке деталей. В группу неразрезных притиров входят также алмазные кольца-притиры (алмазные гильзы).

I-

I По форме диски-притиры и плиты-притиры не отличаются от (притиров, применяемых при обработке плоских поверхностей. і;Рабочие поверхности притиров для обработки цилиндрических ((наружных поверхностей выполняют гладкими или с канавками :В виде двойной насечки под углом 30—45°.

|

*) . 6) Рис. 40. Разрезные (регулируемые) кольца-притиры: ! а — для притирки длинных деталей; 6 — дли притирки коротких детален; / — кольцо-притир; 2 ~ державка; 3 — регулировочный винт |

! Валы-притиры применяют при обработке цилиндрических деталей на бесцентрово-доводоч’ных станках и представляют собой •обычные валы. При работе с валами-притирами точность обра — j Іботкн зависит от точности изготовления их рабочих поверхно — ! ;СТеЙ.

1 Для установки и закрепления инструмента и обрабатываемых ; деталей при притирке наружных цилиндрических поверхностей I на станках применяют различные приспособления. К приспособлениям для установки и крепления обрабатываемых деталей от — I носятся центра, поводки, оправки, цанговые патроны, сенарато — ; ‘ры, прижимные ножи и др. Для крепления инструментов применяют кольца-держатели, хомутики и т. д.

Толщину диска сепаратора (рис. 41) выбирают несколько •меньше диаметра обрабатываемой детали, чтобы в процессе притирки диск не касался притиров. Для размещения деталей диск !;сепаратора имеет гнезда, форма которых соответствует форме обрабатываемой детали. Количество гнезд рекомендуется принимать нс менее шести [14].