Технологические особенности и станки. Высокая точность формы обрабатываемой плоской поверхности детали зависит от равномерного съема металла и износа притира. Для определения съема металла можно представить притир как многолезвийный режущий инструмент. Если принять допущение, что в процессе притирки абразив в течение определенного времени удерживается притиром и обрабатываемой деталью и что при прочих равных условиях в среднем все режущие зерна снимают одинаковое количество металла, то суммарная величина съема металла при определенной длине охвата притира (длина перемещения точки детали но притиру h = h3Ly или с учетом того, что L = vt, h = h:ivt, где L — длина действительного охвата притира; v — скорость притирки (относительная скорость между деталью и притиром); h3 — толщина металла, снимаемого одним зерном за единицу пути; t — время обработки.

Длина L действительного охвата притира или скорость относительного перемещения (при постоянном контакте) имеет большое значение при объяснении физической сущности процесса съема металла и формообразования обработанной поверхности.

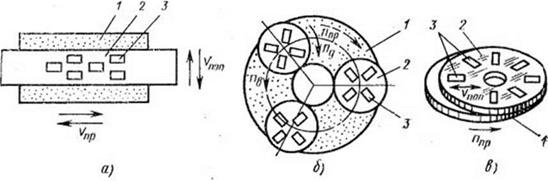

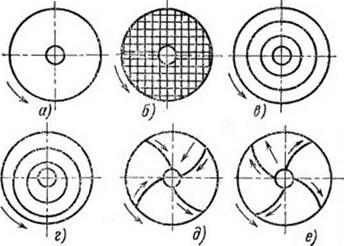

Плоские поверхности притирают по методам прямолинейных проходов, круговых проходов, сочетания прямолинейных и круговых проходов (рис. 12) и вибрационным. При притирке по методу прямолинейных проходов рабочее движение обрабатываемых деталей относительно притира состоит из возвратнопоступательного или из взаимно перпендикулярных возвратно — поступательных движений. Несмотря на некоторые недостатки (связанные с неравномерным износом притира), притирка по методу прямолинейных проходов іде шла наибольшее применение как обеспечивающая минимальную шероховатость поверхности, геометрическую точность (отклонение от плоскостности 0,02 мкм) и определенное направление следов обработки.

|

Рис. 12. Схемы притирки плоских поверхностей: а — по метолу прямолинейных проходов; 6 — но методу круговых проходов; в — по методу сочетания прямолинейных и круговых проходив; / — притир; 2 — сепаратор; 3 — обрабатываемые леталп |

Притирку по методу прямолинейных проходов производят на притирочном станке (18]. На этом станке окончательно притирают высокоточные детали, например, илоскопараллельные концевые меры, золотники дросселирующих элементов гидравлических агрегатов систем управления и другие детали, шероховатость поверхности которых должна быть Rz=0,025-^0,1 мкм, отклонения от плоскостности 0,02—0,05 мкм и непараллельность двух противолежащих плоскостей не более 1 мкм.

При притирке по методу круговых проходов используют вращающийся или неподвижный круглый притир. При одном вращательном движении (например, при вращении притира) неподвижная деталь за время одного оборота притира испытывает действие различной длины контакта с поверхностью притира. Съем металла на внешней стороне детали больше, чем на внутренней, что объясняется различной активной частью длины притира (рис. 13): AL = Lu— Ln = 2я(г„ — га) = 2яЬ, где L„ и LB — длина охвата внешней и внутренней сторон притира; гн и г„ — радиусы охвата внешней и внутренней сторон детали; Ь — ширина активной части притира.

Существуют два способа поддержания длины охвата элемента притира, одинаковой для всей поверхности детали. В одном случае детали сообщают радиальное перемещение относительно края притира с таким расчетом, чтобы край детали во время притирки выходил за пределы зоны обработки. Такой метод называют методом сочетания прямолинейных и круговых проходов.

|

Таблица 8 Техническая характеристика двухдисковых вертикально-притирочных станков (подача суспензии — дозированная)

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При этом метоле длину действительного охвата притира, даже при притирке деталей простой формы, математически трудно выразить.

Притирку по методу сочетания прямолинейных и круговых проходов производят на станках: однодисковых и двухдисковых (табл. 8) с эксцентриковой наладкой. В отличие от однодисковых притирочных станков, которые предназначены для односторонней притирки деталей, двухдисковые станки предназначены как для односторонней, так и для двусторонней притирки параллельных поверхностей деталей. Кроме того, для притирки внут*

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

реиних торцовых поверхностей корпусных деталей применяют одно-, двух — и трехшпиндсльные плоскопритирочные станки.

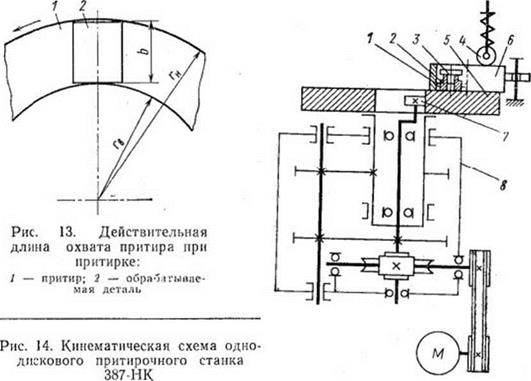

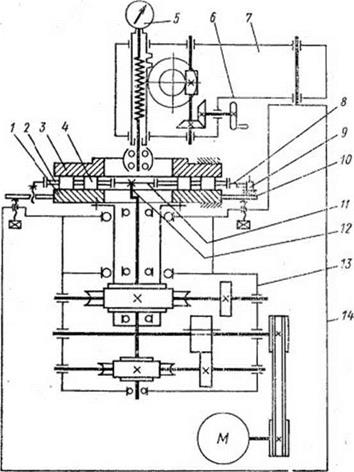

Кинематическая схема однодискового притирочного станка 387-НК приведена на рис. 14. Притир 5 приводится во вращение от электродвигателя через редуктор 8. На притире установлены три правильных кольца 6. Внутри колец и текстолитовых сепараторах / свободно располагаются обрабатываемые детали 2, на котсрые устанавливают дополнительные грузы 3. Обрабатываемые детали вращаются вокруг своей оси вследствие фрикционной связи ее с притиром. Правильные кольца с обрабатываемыми деталями перемещают в радиальном направлении с помощью эксцентрика 7. Подпружиненный ролик 4, установленный над одним из колец, служит для создания дополнительного прижима правильного кольца к притиру с целью равномерного износа притира. Эти станки применяют для притирки стальных, графи-

говых, металло — и минералокерамических деталей с получением пеплоскостности 0,3—0,6 мкм и шероховатости поверхности Ra = 0,02 ч — 0,08 мкм.

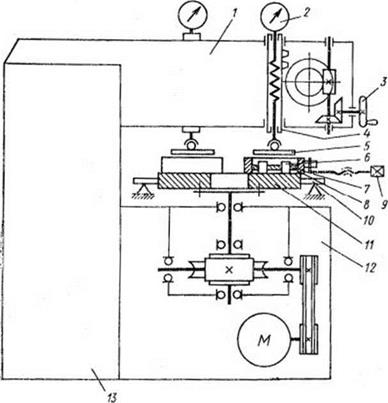

Кинематическая схема двухдискового станка ЗБ814 с эксцентриковой наладкой для двусторонней притирки параллельных поверхностей приведена на рис. 15. Обрабатываемые детали 4 укладывают в гнезда кассеты 2 между неподвижными притира-

Рис. 15. Кинематическая

Рис. 15. Кинематическая

схема двух дискового

станка ЗБ814 с эксцет-

риковой наладкой:

/ — нижпнй притир; 2 — кассеты; 3 — верхний притир; 4 — обрабатываемая деталь; 5 — индикатор; 6 — механизм подъема верхнего притира; 7 — траверса;

8 — наружное колесо; 9 — палец; 10 — вспомогательный стол; IJ *— центральное колесо; 12 — эксцентрик; 13 — редуктор; 14 •— станина.

ми 1 и 3. Главное движение для относительного перемещения деталей но притирам осуществляется от эксцентрика 12, с помощью которого кассетам придается вращательное и плоскопа — раллсльное движение- Прижим, подъем и опускание верхнего притира осуществляются механизмом 6 подъема ттритира, на котором для нагружения имеется пружинный динамометр с индикатором 5 для отсчета силы прижима деталей к притиру. Двухдисковые станки оборудованы устройством для непрерывной подачи абразивной суспензии с вибрационным устройством для взбалтывания.

При притирке по методу круговых проходов притиру и детали сообщают относительные эпициклические вращательные дви-

|

Параметр |

Модель |

станка |

||||||||

|

3803 |

38о:п |

3806 |

3806Т |

3806Л |

3807 |

3807Т |

3808 |

3808Т |

3805 |

|

|

Диаметр притира, мм: наружный. . . . |

280 |

450 |

710 |

710 |

710 |

1120 |

1120 |

1600 |

1600 |

2240 |

|

внутренний . . . . |

50 |

100 |

150 |

150 |

150 |

380 |

380 |

500 |

500 |

720 |

|

Число правильных колец……………………………………. |

3 |

3 |

3 |

3 |

3 |

4 |

4 |

4 |

4 |

4 |

|

Диаметр правильных колец, мм: наружный. . . . |

130 |

200 |

310 |

320 |

320 |

440 |

440 |

620 |

620 |

920 |

|

внутренний . . . . |

100 |

150 |

250 |

250 |

250 |

360 |

360 |

500 |

500 |

800 |

|

Наибольшие размеры обрабатываемых деталей, мм: Круглых (диаметр) |

100 |

160 |

250 |

250 |

250 |

360 |

360 |

500 |

500 |

800 |

|

квадратных (сторона) |

70 |

ПО |

175 |

175 |

175 |

255 |

255 |

350 |

350 |

550 |

|

Прижим детали к притиру…………………………….. |

Грузом |

Г рузом |

Механи- |

Грузом |

Механи- |

Гидрав- |

Грузом |

Гидрав- |

Г рузом |

Г рузом |

|

Радиальное смещение правильных колец, мм |

ческий или электромагнитом ±15 |

±15 |

ческий или электромагнитом ±15 |

л и ческий или электромагнитом ±45 |

±45 |

л и чески и или электромагнитом ±40 |

± 40 |

±60 |

||

|

Подача суспензии. . . Частота вращения притира, об/мин………………………….. |

100 |

108, 54,27 |

Дозирс 72,35,21 |

) ванная 72,35 |

72,35 |

40 |

Доз 40 |

кровапная 29 |

и непрсры 29 |

иная 22 |

|

Габаритные размеры станка, мм: длина. . . |

700 |

860 |

1470 |

1300 |

1900 |

2490 |

2490 |

2630 |

2725 |

3500 |

|

ширина…………………… |

450 |

550 |

1300 |

1200 |

1200 |

1650 |

1650 |

2175 |

1920 |

2500 |

|

высота……………………. |

650 |

890 |

2000 |

2000 |

2000 |

2390 |

2200 |

2410 |

2200 |

1500 |

|

Масса станка, кг. . . |

120 |

500 |

1500 |

1500 |

1700 |

7300 |

6500 |

11 000 |

10 000 |

14 000 |

жсния так, чтобы траектории относительного движения точек детали (притира) по поверхности притира (детали) являлись сложными кривыми и длины контакта их с притиром (детали) были бы равными или близкими. Осуществить этот метод конструктивно проще и поэтому он находит наибольшее использование. Притирка осуществляется на однодисковых притирочных станках с фрикционной связью между деталями и притиром и двухдисковых притирочных станках с жесткой кинематической связью между деталями и притиром. Из однодисковых станков наиболее широко применяют серийно выпускаемые станки, техническая характеристика которых приведена в табл. 9.

Для правильного расположения обрабатываемых деталей на притире на однодисковых станках устанавливают специальные сепараторы, размещаемые внутри правильных колец. Сепараторы позволяют удерживать каждую деталь раздельно и не препятствуют ее повороту в процессе притирки.

В однодисковых притирочных станках, как правило, притиру сообщается вращательное движение. Свободно лежащие на притире правильные кольца и размещенные в них детали вращаются вокруг своей оси вследствие разности моментов трения у центра и периферии притира. Одним из основных преимуществ этих станков является наличие правильных колец для сохранения пеплоскостпости притира в определенный период.

В зависимости от назначения эти станки выполнены без прижимных устройств и с механическими или мехаиогидравличес — кими прижимными устройствами для создания необходимой нагрузки па обрабатываемые, детали. На станках без прижимных сстроъств нагрузка создается с помощью грузов.

По специальному заказу для притирки стальных деталей станки могут быть оснащены регулируемыми электромагнитными прижимами, позволяющими вести одновременную обработку деталей, имеющих отклонения но высоте в пределах допуска для ютовых деталей.

Станки для притирки деталей небольшой высоты оснащают подъемным устройством. Вес станки имеют специальное устройство для дозированной подачи суспензии. Большинство станков оснащено вспомогательными столами для загрузки и выгрузки обрабатываемых деталей и гидравлическим устройством для выгода правильных колец с обрабатываемыми деталями на вспомогательный стол. Для периодической правки притиров с помощью правильных колец станки имеют устройство для радиального перемещения этих колец.

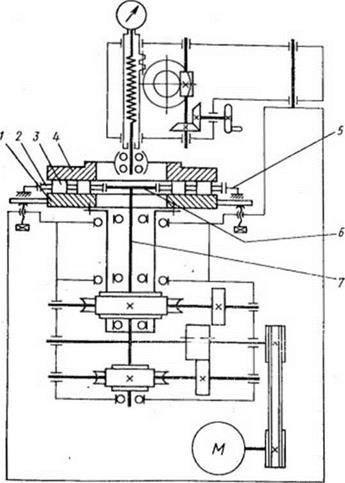

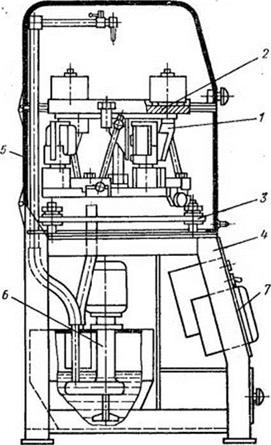

Представителем гаммы однодисковых притирочных станков шляется однодисковый притирочный (вертикально-доводочный) «танок 3806 (рис. 16). Все серийные станки могут работать как по автоматическому циклу, так и с ручным управлением. Время обработки устанавливают по реле времени.

Дли устойчивой работы станков большое, значение имеет правильный выбор силы прижима обрабатываемой детали. При притирке сила прижима деталей к поверхности притира не должна более чем вдвое превышать силу прижима правильного кольца к притирочному диску. Например, на станке 3806 нагрузка на притирочный диск равна 0,1 кгс/см2. При нагрузке меньше 0,1 кгс/см2 возникает необходимость дополнительного нагружения [20].

|

Рис. 16. Кинематическая схема одноднекового притирочного (доводочного) станка 3806: і — консоль; 2 — индикатор; 3 — механизм подъема шпинделя; •; — шпиндель; 5 — прижимной диск; 6 — обрабатываемая деталь; 7 — сепаратор; S — правильное кольцо; 9 — механизм регулирования расположения правильных колец; 10 — вспомогательный стол; // — притир; 12 — редуктор; 13 — станина |

Дополнительная сила прижима Рдоп зависит от массы G ЛЄ тали и коэффициента заполнения правильного кольца (рис. 17)

S2

где Si — сумма площадей обрабатываемых деталей, помещен ных в правильное кольцо; см2; So = 490 сыг — площадь пра бильного кольца по внутреннему диаметру.

Если нагрузка на притир превышает 0,1 кгс/см2, возникав необходимость периодически править поверхность притира ні холостом ходу, т. е. без загрузки детален. Периодичность и вре

мя правки в каждом случае устанавливаются опытным путем. Показатели качества притирки на некоторых однодисковых притирочных станках приведены в табл. 10.

Притирку по методу круговых проходов на двухдисковых притирочных станках производят при их планетарной наладке. Станки с этой наладкой можно применять как для односторонней, так и для двусторонней (взаимно параллельной) притирке поверхностей.

Схема двухдискового притирочного (доводочного) станка ЗБ814 с одним из возможных вариантов планетарной наладки для притирки взаимно параллельных поверхностей приведена на рис. 18. Обрабатываемые детали 4 укладывают в гнезда кассет 2 (сателлитов), находящихся на поверхности нижнего притира /. Кассеты кинематически связаны (зубчатым или цевочным и фрикционным приводом) с наружным (зубчатым ободом) 5 и центральными 6 колесами, установленными соосно с центральным валом

7. При двухсторонней притирке деталей как верхний притир 3, так и нижний притир / находятся в неподвижном состоянии. Притирка осуществляется при эпициклическом вращении кассет относительно своей оси и оси притиров. При односторонней при-

|

|

|

|

|

|

|

тирке на двухдисковом притирочном станке верхний притир отводится в сторону и в отличие от двусторонней притирки приводится во вращение нижний притир.

Притирка на станке с неподвижными притирами из-за минимального выделения тепла устраняет деформацию обрабатываемых деталей и обеспечивает более высокую точность обработки. При работе на станке с планетарной наладкой из-за отсутствия радиальных перемещений деталей можно ожидать, что точность обработки при планетарной наладке (при прочих равных условиях) будет ниже, чем при эксцентриковой наладке. Однако путем использования рациональных кинематических параметров станка и диаметра притира можно уменьшить неравномерный износ притира и повысить качество обработки.

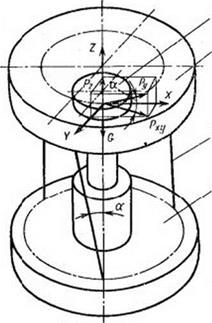

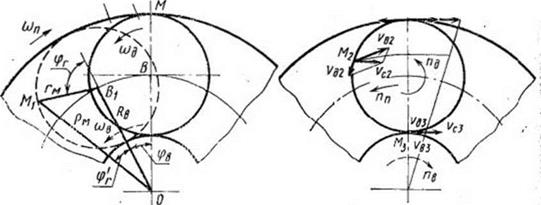

Предположим, что притир и детали эпициклически вращаются относительно собственных осей соответственно с угловой скоростью (оп = — сов и сод (рис. 19). В этом случае среднее значение радиусов-векторов р будет являться мерой действительной длины охвата.

Относительное перемещение детали но притиру можно представить в виде траектории, описанной^адиусом-вектором рг-. Радиус-вектор наружной точки М рм = Ra + гм, где Ra — радиус-

вектор центральной точки детали; гм — радиус-вектор точки М детали относительно центра детали._____________________________________

Из АОВ[М1 имеем рм = |/+ ‘м "*■ 2/?/mcos(180°—<рг); где рм, Rd, гм — модули соответствующих векторов рм, RH> ГМ; (рг — угол поворота радиус-вектора гм точки М детали относительно радиус-вектора RB условного водила (при абсолютном движении), определяемый зависимостью (рг = сод/; t — текущее время.

Угол поворота радиус-вектора рм точки М детали относительно притира фр = срп + ф’> где ерд и <р’— углы поворота условного водила и точки М детали вокруг неподвижной точки О — центра притира; фв=(ов/.

Из АО£|УИ|

![]() Рм

Рм

sirups sin(180° — фЛ)

При совместном решении этих уравнений находим

Элементарный путь движения точки і детали по притиру определяется из зависимости

рГ{ <2фр = у R + r] — f-2/?Br, cos(180°—cpr) dyr.

При полном обороте детали

*Рг, = jV + + 2/?вл, со5(180°—ф,) dtp,.

При этом радиус детали может изменяться в пределах О ^ Гі ^ RB. Для этих граничных значений:

при Гі — О

л——————————— я

яргго= fl/ R dyr = Ryr j = r. Ra или prro=Ra о о

при г{ = RB

^Рг<-Лв= V О —coscp,) dq>r = 4/?n b

ИЛИ pr.-/?D= 1,272RB.

Таким образом, средний радиус-вектор и соответственно длина пути движения центральной точки детали в 1,272 раза меньше, чем длина пути движения наружных ее точек. Поэтому при притирке по методу круговых проходов съем металла (при непрерывном контакте поверхностей детали и притира) на периферии детали производится в большей степени, чем в центральной части, и вследствие этого обрабатываемая поверхность оказывается выпуклой. Чем меньше отношение Гд/Яп, тем больше вероятность равномерности съема металла с обрабатываемой поверхности. Это означает, что для повышения геометрической точности притираемых поверхностей радиус (длина) условного водила RB должен быть больше чем радиус детали гд.

Точность геометрической формы обработанной детали зависит от равномерности износа рабочей поверхности притира. Равномерный износ притира можно ожидать только в тех случаях, когда число действующих режущих зерен для всех элементарных кольцевых зон притира будет одинаковым. Эго означает, что механическая работа, затрачиваемая на изнашивание, должна быть одинаковой для различных участков рабочей поверхно-. сти притира. Для этого сумма значений ширины деталей для всех зон притира за определенное время обработки должна быть постоянной; относительная скорость перемещения притира и де-і тали должна быть постоянной и пропорциональной радиусу прк-; тира. Первое требование удовлетворяется с помощью перебега деталей относительно края притира или применения дополнительного устройства, например, правильных колец. Второе требова-

ниє при притирке с эпициклическим вращением удовлетворяется не во всех случаях. В частности, при одинаковом направлении вращения детали и притира эффективная скорость притирки будет к наружной части детали меньше, а к середине больше, чем скорость вращения притира (рис. 20). В этом случае, поскольку скорость притирки не является пропорциональной радиусу притира, рабочая поверхность притира изнашивается неравномерно. Для минимального износа отношение действительной частоты вращения притира к собственной частоте вращения должно быть минимальным.

При вибрационной притирке детали получают рабочее движение относительно поверхности притира в результате одного или двух ортогональных горизонтальных крутильных и вертикального линейного колебаний. Обрабатываемую деталь 1 помещают на притир 2 (рис. 21), жестко соединенный с валом, установленным в подшипниках скольжения на основании 4. Такая конструкция ограничивает притир только двумя степенями свободы. Со стержнями 3, наклоненными к вертикали под углом а, кинематически связан вибропривод, вызывающий колебания притира. В качестве вибропривода могут быть применены механический, пневматический, гидравлический или электромагнитный приводы. Под действием вибропривода и сил упругости стержней наряду с крутильными колебаниями вокруг своей оси притир колеблется вдоль этой оси. В результате колебаний притира масса детали т и ускорение а неравномерного движения притира создают силу инерции Рк — —та, которая направлена перпендикулярно к оси стержня. Когда проекция силы инерции Р„ на плоскость ху станет равной силе Рху, тогда деталь потеряет связь с притиром и начнет скользить по нему. А когда проекция Рг силы инерции Р„ на ось z станет равной силе тяжести G, тогда деталь оторвется от притира.

При притирке в режиме подбрасывания качество и производительность обработки резко уменьшаются [6]. Поэтому при вибрационной притирке должно быть обеспечено безотрывочное движение детали по притиру, что связано с выполнением условия

где а—угол наклона упругих стержней в вертикальной плоскости, град.; Л — амплитуда горизонтальных колебаний притира, измеренная на его периферии, мм; R — радиус притира, мм; со — частота вынужденных колебаний притира, Гц; rl<v — радиус крепления пружинных стержней, мм.

При оптимальных технологических условиях этот метод притирки обеспечивает получение параметров шероховатости Ра = = 0,02-^0,04 см км и Rz—0,025—0,1 мкм ( V 12— У 14) при об

работке плоских стальных деталей, а при обработке деталей из алюминиевых сплавов Ra = 0,02 ~ 0,16 мкм (V 10— V12).

Для вибрационной притирки плоских поверхностей применяют гамму вибрационных станков с круговым рабочим движением (ИДП-6, ВДГІ-4М и т. д.) и с рабочим движением в взаимно перпендикулярных плоскостях (ПДС-3, ПДС-5). Типичным представителем гаммы вибрационных станков с круговым рабочим

|

|

|

Рис. 21. Схема действия сил па вибропритире: |

|

1 — обрабатываемая деталь; 2 — притир; 3 — пружинный стержень; 4 — основание |

Рис. 22. Вибрационный притирочный

Рис. 22. Вибрационный притирочный

станок ВДП-4М:

У — вибрационный привод; 2 — прнтнр; 3 — устройство дли нивелирования и демпфирования; 4 — станина; 5 — кожух; И — устройство для подачи абразивной суспензии; 7 — пульт управления движением является станок ВДП-4М (рис. 22). Вибропритир станка обеспечивает все рабочие перемещения деталей. Под действием трех электромагнитов и сил упругости наклонных стержней притир совершает горизонтальные и вертикальные линейные колебания относительно центральной оси. Притир имеет форму диска и в зависимости от условий притирки может быть металлическим, пластмассовым, стеклянным, абразивным и т. д. Кожух притира ограничивает радиальное перемещение деталей. Наличие на нем уплотнения и дренажных штуцеров позволяет производить притирку с подачей абразивной суспензии или охлаждаю

щей жидкости. Режим работы привода станка может быть изменен бесступенчато регулированием поступающего на обмотки магнитов электрического тока, катушки которых соединены параллельно и питаются переменным током промышленной частоты. Амплитуда колебаний притира регулируется изменением зазора между статорами и якорями электромагнитов и рабочей длины упругих стержней. Скорость поступательного перемещения обрабатываемых деталей но притиру достигается изменением наклона стержней. Для устойчивого поступательного перемещения деталей по притиру угол наклона пружинных стержней должен быть не менее 2—3°. При частоте колебаний 50 Гц наибольшая допустимая в режиме скольжения амплитуда горизонтальных колебаний равна 2—3 мм.

Скорости перемещения деталей по притиру и давление па обрабатываемой поверхности определяют качество и производительность обработки. При вибрационной притирке необходимое давление на обрабатываемой поверхности обеспечивается собственной массой притираемых деталей или нагружением их дополнительной массой.

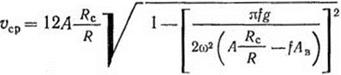

Средняя скорость притирки

|

|

где Rc — радиус траектории центра симметрии детали, мм; f — коэффициент трения притирки; А — амплитуда горизонтальных колебаний притира, измеренная на его периферии, мм; Аи — амплитуда вертикальных колебаний притира.

Рабочую поверхность притира можно править кольцевыми притирами, установленными вместо обрабатываемых деталей, что обеспечивает 100%-иую плоскостность рабочего притира при проверке по краске. Время цикла работы станка устанавливается настройкой реле времени.

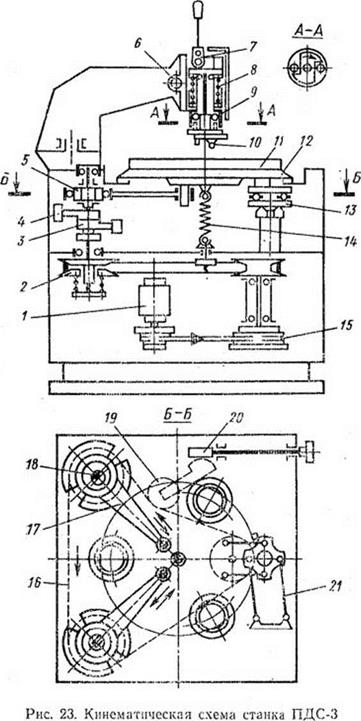

Недостатком вибрационных станков с горизонтальным крутильным и вертикальным линейными колебаниями и других притирочных станков с вращающимся притиром является неравномерный износ рабочей поверхности притира и отсутствие возможности управления статистическими характеристиками микрорельефа притираемой поверхности. Наиболее совершенным притирочным станком следует считать прецизионные доводочные станки Г1ДС-3 и ПДС-5. На этих станках рабочие движения притира образуются в результате сложения двух взаимно перпендикулярных колебаний различных частот и амплитуд [17]. При пом траектория любой точки притира представляет собой сетку <растр). При таком движении обеспечивается неповторяемость іраекторий, равномерное распределение сетки траектории по обрабатываемой площади и равенство мгновенных скоростей всех точек притира. С изменением соотношений частоты и амплитуды складываемых колебаний на этих станках можно воспроизводить нс только растровые, но и другие виды траекторий (эллипс, окружность, циклоида). При притирке деталей на алмазных плитах на станке ПДС-5 шероховатость поверхности Ra = 0,02 — г-0,08 мкм и Rz=0,05~0, мкм ( ДА — и 13) и неплоскост — ность менее 0,5 мкм.

Кинематическая схема станка ПДС-3 с растровым рабочим движением [17] приведена на рис. 23. Движение от электродвигателя 1 передается на шкив 15 и через вариатор 16 валам 18. Приводные шатуны 17 при этом совершаю? колебания с различными частотами. Взаимное рассогласование частот регулируется с помощью клиноременного вариатора. Шкив 2 одного из эксцентриковых валов сделан раздвижным; на другом валу шкив нерегулируемый. При вращении червяка 20 нажимной ролик 19 изменяет стрелу прогиба ремня, что приводит к перемещению щеки шкива 2 и изменению его диаметра. Притир 11, закрепленный на планшайбе 12, может перемещаться в горизонтальной плоскости на шариковых опорах 13. Предварительный натяг шариков создается пружиной 14. Колебательные движении притирочной плите сообщаются шатунами 17, а от поворота она удерживается механизмом 21 двойного шарнирного параллелограмма. Ход шатунов определяется геометрической суммой эксцентриситетов шейки вала 18 и втулки 5 приводного вала. Динамические силы, возникающие при колебаниях плиты, частично уравновешены противовесами, каждый из которых состоит из двух секторов. Центр тяжести нижнего сектора 3 смещен в сторону, противоположную эксцентриситету шейки вала. Так же расположен верхний сектор 4 относительно втулки 5, с которой он связан плавающей муфтой.

Для необходимого контактного давления обрабатываемых деталей на притирочную плиту применяют нагружающее устройство, установленное на поворотном кронштейне и настраиваемое по высоте реечной передачей 6. Давление притирки создается регулируемой пружиной 8 и передается валом 9 через наконечник 10 на обрабатываемые детали. В результате смещения наконечника относительно оси вала 9 возникает момент трения, поворачивающий Бал. С помощью муфты свободного хода вал вращается в одну сторону. Скорость вращения регулируется изменением смещения наконечника. При горизонтальном положении рычага 7 нагружающее устройство поднимается. Таким образом, нагружающее устройство, не требуя специального привода, сообщает вращение деталям при любой форме траектории поступательного движения притира.

При ручной притирке деталь в процессе обработки удерживается рукой или с помощью специальных приспособлений. Притирочную пасту наносят тонким слоем. Ручную притирку производят на прямоугольных чугунных или стеклянных плоских при-

тирах с габаритными размерами 300 X 300 мм. Более крупные притиры вручную править и шаржировать трудно. Качество обработанной поверхности при ручной притирке зависит от степени

|

|

нагрева детали от рук лекальщика, скорости и приемов притирки, от умения правильно держать деталь в процессе обработки и т. д. При ручной притирке достигаемая точность и качество

обработки ограничиваются субъективными факторами. Опытный лекальщик может обеспечить шероховатость поверхности Rz = 0,025 — j — 0,05 мкм (V*4) и точность размеров выше 1-го класса.

При притирке вручную обрабатываемая деталь совершает петлеобразные движения, причем кран детали должен заходить за край притира. При этом необходимо деталь периодически (примерно через пять движений) поворачивать на 180° и следить, чтобы деталь и притир не перегревались. При перегреве детали и притира на их поверхностях соответственно образуются выпуклость и вогнутость. Опытные лекальщики, используя нагрев детали или охлаждение притира, получают минимальную неплоскостность даже на неровном притире.

|

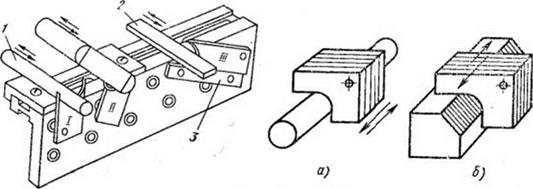

При притирке поверхностей деталей не исключены завалы или перекосы одной поверхности относительно другой. Избежать этого можно правильным распределением сил, прилагаемых при притирке детали. Если притирать деталь кубической формы на плоском притире и приложить силу в центре детали (рис. 24, с/).

Рис. 24. Притирка поверхности детали кубической формы: з — неправильно; 0 — правильно

то сопротивление трению вызовет поворот детали но направлению движения. Вследствие этого, передняя кромка истирается больше. Значит, силы, прилагаемые при притирке, нужно распределить так, как это показано на рис. 24, б.

Небольшую обрабатываемую деталь удерживают специальными приспособлениями или указательными и большими пальцами обеих рук. Нели притираемая поверхность значительных размеров, лекальщик удерживает деталь всеми пальцами и перемещает ее по притиру обеими руками. Прижимать деталь следует одинаково но всей обрабатываемой поверхности. Ручная притирка вызывает быструю утомляемость рабочего и приводит к значительному снижению производительности труда, в особенности при обработке деталей больших размеров.

Для совершенствования процесса ручной притирки применяют специальные приспособления [8, 14, 25]. Схема ручной притирки поверхности одиночного шаблона на плоском притире приведена на рис. 25. Во избежание завалов притираемой по-

всрхност» шаблон 2 прикладывают к призме 1. Притирку шаблонов по вогнутым участкам производят с помощью призмы (рис. 26). Для притирки шаблонов по сопряженным участкам используют валик диаметром, равным диаметру доводимого участка.

Рассмотрим процесс притирки профиля шаблона, образованного участками, сопряженными по двум дугам, и наклонной по-

|

Рис. 2G. Схема притирки профилей с Рис. 27. Притирка радиусных табло — криволинейными участками: нов в пакете: / — радиусный притир; 2 — плоский а — по луге; б — двух поверхностей притир; .7 — линейка одновременно |

верхиостыо. При этом используют специальную призму, притиры и измерительные шайбы. Притирку начинают с участка дуги меньшего радиуса. Для этого шаблон прижимают к поверхности призмы рукой, а иритир — к установленному упору (положение /). После контроля расположения центра дуги от боковой поверхности шаблона притирают в той же последовательности участок дуги второго радиуса (положение //). Наклонную поверхность притирают до сопряжения с дугой большего радиуса с помощью специальной линейки, установленной под соответствующим углом к направляющей поверхности призмы (положение ///). Схемы притирки радиусных шаблонов в пакете приведены на рис. 27.

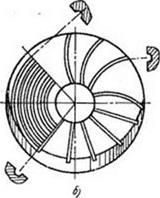

Притиры и установочные приспособления. Инструменты для притирки плоских поверхностей (рис. 28) изготовляют: прямоугольной формы — плиты-притиры (риг. 28, я) и круглой формы— диски-притиры (рис. 28, б). Плиты-притиры применяют при ручной и машинной обработке по методу прямолинейных проходов. Для машинной обработки другими методами притиры имеют круглую форму.

По геометрической форме рабочих поверхностей притиры делятся на гладкие и с канавками (рис. 29). Отсутствие канавок па рабочей поверхности притира затрудняет подвод абразивных зерен в зону обработки, особенно в центральные участки детали. Поверхность деталей, обработанных на таких притирах, получается выпуклой. Канавки на рабочей поверхности создают направ-

ленное перемещение абразивных зерен, а также способствуют подаче абразивной суспензии ко всем участкам обрабатываемой поверхности детали.

С созданием направленного перемещения абразивной суспензии можно управлять износом рабочей поверхности притира [18].

?ис. 28. Конструктивные

?ис. 28. Конструктивные

формы притиров для при-

тирки плоских поверхно-

стей:

а — плита-притир; 0 —

диск-притир

|

|

Для обеспечения равномерного износа в зону наименьшего износа притира необходимо подавать большее количество абразивной суспензии. Для управления процессом износа наиболее удобно использовать притиры с канавкой в виде архимедовой спирали, разворачивающейся в направлении или навстречу вращения

притира, или с кольцевыми канавками, расположенными относи-! тельно оси вращения притира с эксцентриситетом.

Направленное движение абразивной суспензии в канавках; притира в сторону наименьшего износа (к центру или перифе-! рии) может быть создано в том случае, если угол атаки (угол! между вектором скорости перемещения точки притира ОТНОСИ-; тельно обрабатываемой детали и касательной к средней линии канавки) является острым углом, при котором создаются услол вня «проталкивания» частиц суспензии по канавке. Угол атакй| определяется аналитическим путем.

При использовании притира с канавкой в виде архимедовой спирали, разворачивающейся в направлении вращения притира, быстрее изнашивается его центральная часть вследствие изменения движения абразива — от периферии притира. На притире с канавкой в виде архимедовой спирали, разворачивающейся навстречу его вращению, быстрее изнашивается периферия. Канавки, расположенные но окружности с эксцентриситетом, создают циркулирующее перемещение зерен абразива от центра притира к его периферии и наоборот.

На точность формы обработанной поверхности и производительность процесса притирки влияет также и форма канавок для подвода абразива [18]. Притиры с канавками в виде сетки и спиральных канавок по сравнению с гладкими притирами повышают производительность процесса на 25—80%. Наличие канавок также влияет на форму изношенной поверхности притиров вследствие изменения эффективной рабочей площади различных участков притира. Канавки прорезают в тех зонах притира, которые изнашиваются в меньшей степени, что обеспечивает равномерный износ притира. Однако при работе па притире с канавками шероховатость обработанной поверхности значительно выше, чем при работе с гладким притиром.

При глубоких канавках наблюдается высокий расход абразива. Для повышения производительности процесса притирки канавки заполняют «мягким» легко изнашивающимся материалом — жидким стеклом или канифолыю-нарафиновой смесью.

Гладкие притиры применяют при окончательной притирке поверхностей прецизионных деталей и измерительных инструментов (плиток, измерительных губок микрометров, штангенинстру* ментов и др.). При безабразивной притирке применяют стеклянные притиры, поверхности которых покрывают мелкими рисками. Эти риски наносят правкой крупнозернистыми микропорошками М40—М28; поверхность притира при этом приобретает матовый оттенок. Геометрическая точность рабочей поверхности притира влияет на точность обработанной поверхности; например, для обработки поверхностей деталей с нзплоскостностью до 0,6 мкм притир должен иметь неплоскостиосгь не более 1,5— 2 мкм.

При обработке деталей на плоскодоводочных станках в качестве приспособлений для удержания деталей применяют: сепараторы — на станках с эксцентриковой наладкой или обычного типа; кассеты-—на станках с планетарной наладкой; обоймы (кольца) —на станках с правильными кольцами. Сепаратор для притирки деталей различной конфигурации изображен на рис. 30. Высоту диска сепаратора принимают несколько меньше высоты обрабатываемой детали. Количество пазов определяют из условия равномерного распределения деталей по рабочей поверхности притира с тем, чтобы обеспечить равномерный износ его поверхности.

|

Г)—692 65 |

Притирочные станки оснащают дополнительным набором специальных приспособлений — компенсаторами и противовесами, предназначенными для обработки поверхностей деталей корпусов, кронштейнов, детален с буртами и с радиусными закруглениями сложной формы и др. Компенсаторы (рис. 31) обеспечивают горизонтальное положение обрабатываемой детали, удерживают деталь в процессе обработки и компенсируют разницу в

размерах по высоте [8]. Размеры компенсатора определяются га-; баритными размерами обрабатываемых деталей, плоские по-‘ верхиостн которых возвышаются над верхним краем плиты 2 на 1— 3 мм. Гнезда в плите выполняются по форме фасонной части) детали с зазором 0,75—1,00 мм.

В каждом гнезде имеются подвижные (пружинные) опоры 3, обеспечивающие горизонтальное положение обрабатываемой детали. Сепаратор ставит на станок и регулируют зазор между ним і и нижним притиром. Зазор должен быть равен половине высоты компенсатора. Затем устанавливают комплект компенсаторов, В компенсаторы закладывают детали, опускают верхний притир до соприкосновения с деталями и нагружают до необходимой величины. Верхний притир контактирует сначала с деталями большего размера и опускается на подвижных опорах до тех пор; пока все детали не войдут с ним в контакт. Равномерное приле ггние всех обрабатываемых детален к верхнему притиру обеспечивает одновременную их обработку. На некоторых станках на-, гружающее устройство для дополнительного прижима обраба-;

гывяемой детали к притиру отсутствует. В этом случае использу — ют сменные грузы.

|

Торцы деталей большой длины притирают на многоместных приспособлениях (рис. 32). Детали при этом вставляют в отверстия многоместного диска-сепаратора (рис. 32, а) или крепят

а — диск-сепаратор для притирки торцов деталей — оплнвной аппара-

туры; б — диск-сепаратор для притирки торцов вставок микрометров

в опорах призматической формы (рис. 32, б). Для снижения трудоемкости и повышения качества притираемых поверхностей при ручном притирании также применяют различные приспособления [8, 10, 14].