Характеристика инструментов и материалов. Независимо от способа обработки свободными или связанными зернами притирочный инструмент состоит из трех частей (элементов): притира, абразивных зерен и связующего материала.

В зависимости от вида связующего различают монолитный притир и притир с абразивной смесью; иногда для притирки применяют только абразивную смесь. В монолитном притире в качестве связующего используют твердый материал. Металлическая связка соединяет зерна абразива в одно целое. К монолитным инструментам относятся притиры с напаянными брусками пли притиры с гальваническим закреплением абразивных зерен, применяемые соответственно при предварительной и окончательной притирке высокоточных деталей. В инструменте, состоящем из притира и абразивной смеси, в качестве связки используют жидкий материал. Такая связка только временно удерживает абразивные частицы (зерна) в определенном положении на поверхности притира. Притир с абразивной смесью применяют при обработке поверхностей различной формы. Такой инструмент отлучается простотой изготовления и эксплуатации.

Абразивную смесь в качестве инструмента применяют при взаимной притирке сопрягаемых деталей, когда притиром служит одна из притираемых деталей. При притирке кроме инструмента используют также вспомогательные материалы для смазки и охлаждения инструмента и детали в процессе обработки, а также для промывки и защиты обработанной поверхности.

Основные характеристики абразивных зерен. Абразивные зерна — это мелкие частицы природных и синтетических минералов. При притирке используют: а) природный алмаз, корунд, наждак, известь, кварц и др.;,б) синтетический алмаз, эльбор, карбид бора, электрокорунды различных модификаций, карбид кремния, окиси различных металлов (хрома, железа, алюминия и т. д.) и др.

При притирке наиболее важным свойством абразивных зерен является твердость. Твердость характеризуется способностью зерна внедряться в обрабатываемый материал и разрушать его поверхность, а также сопротивляться поверхностному измельче — нию под действием внешних сил. Механическая прочность характеризует сопротивление металла разрушению, т. е. способность противостоять ударам и давлению при резании. Это свойство определяет эффективность применения того или иного абразивного материала.

В зависимости от твердости абразивные материалы подразделяют на следующие группы: сверхтвердые, твердые и мягкие.

Основные характеристики и области применения различных абразивных материалов приведены в табл. 2.

Основными характеристиками абразивных зерен являются: зернистость, геометрическая форма, состояние поверхности, минеральный состав, абразивная способность. Зернистость характеризует крупность зерен, их линейный размер. Абразивные зерна определенной зернистости получают путем разделения продуктов дробления абразивов по размерам. Зерновой состав каждого номера зернистости абразивных материалов характеризуется содержанием отдельных фракций (предельной, крупной, основной, комплексной и мелкой)? Получить в промышленных условиях зерна только основной фракции практически невозможно. Однако количество и крупность зерен основной фракции определяется характеристикой зерен по размерам. По этому критерию зернистость сверхтвердых абразивов классифицирована ГОСТ 9206—70 — для алмазных зерен, МРТУ 2-036-1-68 — для зерен из эльбора и ГОСТ 3647—71 —для твердых и мягких абразивных зерен. Указанными стандартами и МРТУ регламентируются абразивные зерна размером более 1 мкм для сверхтвердых и свыше 3 мкм для твердых абразивов. Абразивные зерна мельче 1 и 3 мкм соответственно изготовляются и регламентируются заводами-потребителями. ^

Применяемые при притирке абразивные порошки в зависимости от крупности зерен, метода их получения и контроля делятся на следующие группы: шлифпорошкм с размерами зерен более 28 мкм, получаемые путем рассева на ситах с контролем зернового состава ситовым методом; микропорошки с размерами зерен 14—63 мкм и тонкие микропорошки с размерами зерен 7— 10 мкм, получаемые путем сортировки с использованием жидкости и контролем зернового состава микроскопическим методом. Зернистость и область применения абразивных шлифпорошков и микропорощков при притирке приведены в табл. 3.

Алмазные порошки наряду с зерновым составом также характеризуются прочностью и обозначаются ACM и AM — микро — порошки нормальной абразивной способности, АСН и АН — повышенной абразивнной способности. Твердые абразивные порошки (по ГОСТ 3647—71) в зависимости от процентного содержания основной фракции выпускаются с индексами В (высокий), П (повышенный), Н (нормальный) и Д (низкий).

Абразивные зерна бывают разнообразной формы. Зерна электрокорунда и карбида’кремния имеют неправильную многогран-

|

Характеристика и область применения абразивных материалов при притирке

|

|

Краткая характеристика абразивного материала |

|||||||

|

Группа |

Абразивный материал |

Марка |

цвет |

химический |

микро- , |

относитель- іая абразивная |

Обработка деталей |

|

состав |

твердость |

способность |

|||||

|

Электрокор’нд: |

|||||||

|

белый |

ЭБ. Э9, |

Белый или |

98-99% |

2360—2400 |

0,14—0,6 |

Из сталей |

|

|

<х> Со |

светло- |

Л1203 |

|||||

|

розовый |

|||||||

|

нормальный |

Э, Э4, ЭЗ. |

Бро-крас- |

92—95% |

2030—2200 |

о г о to |

То же |

|

|

Э2 |

II ы и пли коричневый |

А1203 |

— |

||||

|

Карбид бора |

— |

Течно-серый, |

85-94% |

3350—4300 |

0 ся 1 о о> |

Из твердых сплавов. |

|

|

черный с ме- |

ВгС |

закаленной стали |

|||||

|

таллическим |

|||||||

|

Твердые |

блеском |

||||||

|

Карбид кремния: |

К36 |

Зеленый |

97-98% |

2900 -3500 |

0,25—0,45 |

Из сталей, чугунов и |

|

|

зеленый |

SiC |

цветных металлов |

|||||

|

• |

черный |

кч |

Черный |

То же |

|||

|

Элактрокорунд титанистый |

эт |

— |

— |

— |

* |

То же |

|

|

Мягкие |

Окись: |

||||||

|

хрома |

ох |

Темно-зеле- |

Сг203 |

— |

— |

Из стали, цветных ме- |

|

|

ный |

тзллов и неметаллов |

||||||

|

алюминия |

гл |

Белый |

А!203 |

— |

— |

Из стали и чугуна, а так- |

|

|

(глинозем) |

же из стекла и пластмасс |

||||||

|

железа (кро- |

ож |

Красный |

Ье203 |

— |

— |

Из керамических мате- |

|

|

кус) |

риалов |

||||||

|

Известь (венская) |

из |

•БелЬш |

СаС03 |

_ |

_ |

Из различных матери- |

|

|

алов |

|

Зернистость абразивных порошков, применяемых при притирке

|

ную форму с острыми режущими элементами; встречаются также зерна удлиненной формы — мечевидные, иглообразные и др. [12]. Изомегричные зерна имеют более округлую форму. Сопротивление раздавливанию и скалыванию у них выше, чем у зерен иных форм. Если длина превышает высоту, то зерна называются пластинчатыми, если длина значительно больше высоты — мечевидными. Пластинчатые и мечевидные зерна из-за несимметричной геометрической формы сравнительно быстро скалываются. Такие зерна считаются предпочтительными для притирочных работ, так как интенсивное дробление абразивных зерен выравнивает гранулометрический состав зерен, обеспечивая стабильное качество обрабатываемой поверхности.

Состояние поверхности абразивных. зерен характеризуется шероховатостью поверхности, формой кромок и выступов (острые, закругленные, прямолинейные, зазубренные и т. и.). Зерно с острыми углами и меньшим радиусом скруглення значительно легче проникает в обрабатываемый материал и наряду с высоким съемом металла обеспечивает необходимое качество обрабатываемой поверхности. Углы при вершине зерен электрокорунда— в пределах 40—145°, при этом углы свыше 90° составляют 70—75%. По сравнению с электрокорундом алмазные зерна имеют значительно меньшие углы при вершинах и радиусы скруглення.

Например, для синтетического алмаза АС 12 средний радиус скруглення равен 2,2 мкм, а угол при вершине 57°, в то время как зерна из электрокорунда имеют радиус скруглення 9—10 мкм [12].

Минеральный состав или минералогическая характеристика зерна устанавливается методом микроскопического анализа дробления абразивных материалов. Путем химического анализа выявляют наличие и количество основных элементов и примесей в зернах. Повышенное количество примесей ухудшает и затрудняет получение абразивных инструментов высокого качества [12].

Абразивная способность зерен является условным показателем их режущей способности при определенных условиях. Она определяется различными методами и оценивается критериями: суммарным съемом материала до полной потери работоспособности; относительным съемом материала по сравнению со съемом материала эталонным абразивом; относительным съемом материала по сравнению с массой навески порошка и т. д.

Абразивная способность алмазных микропорошков определяется отношением массы сошлифованного корунда к массе израсходованного микропорошка при установленном режиме испьі’ тания. При этом нормы относительной абразивной способности колеблются от 3,3 до 1,2 — для микропорошков AM и ACM зернистостью от 60/40 до 5/3 соответственно и от 4,3 до 1,9 — для микропорошков АН и АСИ тех же зернистостей.

Основные характеристики связующих материалов. Твердые связки применяют для изготовления монолитных притиров из сверхтвердых абразивов. К этим связкам относят: бакелитовую BI; бронзовую Ml; металлосиликатные МС15, МС7, МС6; гальванические— электролитический хром, никель и т. д.; которые используют для изготовления хонинговальных брусков и шлифовальных кругов.

Инструменты на органической связке сравнительно быстро изнашиваются и теряют геометрическую форму. Наилучшие результаты при обработке деталей из чугуна и стали достигаются при работе с брусками на связке Ml.

Связки необходимо выбирать в зависимости от механических свойств и требуемой шероховатости обрабатываемой новерхно-

cm. В тих случаях, когда связка слишком мягкая, она быстро изнашивается, абразивные зерна выкрашиваются слишком рано. Когда связка имеет повышенную твердость, нарушается процесс самозатачивания, инструмент теряет режущие свойства и быстро засаливается. Лучшие результаты достигаются при применении брусков, у которых твердость связки в 2,5—3 раза меньше твердости деталей из закаленной стали и в I—1,2 раза больше твердости деталей из чугуна [16]. Однако эта рекомендация полностью не может быть отнесена к гальванической связке, твердость которой часто превышает твердость материала детали.

Связка притирочной смеси (или жидкая фаза) состоит из компонентов и должна: 1) иметь соответствующую вязкость в зависимости от назначения притирочной смеси, способа притирки, зернистости и содержания абразива в смеси, режимов обработки и т. д.; 2) обладать определенной маслянистостью, т. е. способностью создавать на твердой поверхности притира и обрабатываемой детали прочные граничные пленки, а также химической активностью, интенсифицирующей съем металла; 3) растворяться в емьшающих жидкостях: 4) обеспечивать получение насты различных консистенций; 5) быть безвредной для человека;

Жидкая фаза притирочной смеси состоит из связующего и разжижающего материалов и поверхностно-активной добавки. В качестве связующего материала при притирке применяют технический стеарин, технический животный жир, парафин, церезин, сосновую канифоль, петролатум, воск и др.

В качестве разжижающих материалов используют индустриальное, костное и другие масла, воду, керосин осветительный, скипидар и т. д. Они также могут служить и смазывающими материалами. Соотношение коэффициентов эффективности абразивной пасты или суспензии с оптимальным содержанием различных ловерхносно-активных материалов — анилина солянокислого (Лас) > МОЛОЧНОЙ КИСЛОТЫ (Лмк), ЗТИЛЄНГЛИКОЛЯ (Лдг). олеина (Лол), стеарина (Лст), ортофосфатной кислоты (Лок) и без поверхностно-активного материала (k) можно выразить как Лас • Лмк: кэг : Лол : kCT : k0K’.k = 3,0*2,3 : 2,0 : 1,8 ; 1,7 ; 1,5 ; 1,0.

Понерхностно-актионые материалы, вступая с окислами металлов в соединение, ускоряют процесс притирки. В качестве поверхностно-активного вещества могут быть применены также солянокислый анилин, молочная кислота, этиленгликоль и др. Для снижения вероятности схватывания при трении в пасту добавляют антизадирные присадки и твердые смазки (дисульфид молибдена, графит, серу).

Абразивные пасты и суспензии. Абразивными пастами и суспензиями называют соответственно полужидкие или густые и сверхжидкие смеси абразивных материалов с различными компонентами. По роду абразивного материала насты или суспензии подразделяют на сверхтвердые, твердые и мягкие, по крупности

|

Характеристика и назначение стандартных и унифицированных (опытных) абразивных паст

|

|

Группа пасты |

Паста |

Абр&эхз |

1 Р асфасовка г |

Цеєт пасты и этикетки |

Операчия |

||

|

Обозначение материала и зернистость |

Содержание. % |

||||||

|

нормальное (Н) |

повышенное (П) |

||||||

|

Мелкая |

Алмазная |

AM 10/7; АСН 10/7 AM 7/5; АСН 7/5 |

3 |

6 |

5, 10. 20, 40. 80 |

Зеленый. |

Чистовая с достижением шероховатости Ra = 0,04-4-0,08 мк. м |

|

AM 5/3; АСН 5/3 |

2 |

4 |

|||||

|

Эльборная |

| ЛМ 10; ЛМ7; ЛМ5 |

3 |

6 |

Вишневый |

|||

|

Унифицированная |

ЭХ И 7; ЭМ 7 |

21 20 |

|||||

|

«Харьков-ДМ» |

ЭХМ 5; ЭМ 7 |

||||||

|

ГОИ |

15, 10 |

74-78 |

В виде брусков |

Зеленый |

|||

|

Тонкая |

Алмазная |

AM 3/2; АСІ 13/2 |

2 4 |

5. 10. 20. 40. 80 |

Желтый |

Окончательная с достижением шероховатости поверхности Ra — 0.02-^0,04 мкм Rz = 0,025 —і— 0,1 мк. м |

|

|

AM 2/1; АСН 2/1 AM I/O; АСН 1/0 |

1 |

2 |

|||||

|

Эльборная |

ЛМ 3 |

2 |

4 |

||||

|

ЛМ 1 |

1 2 |

||||||

|

Унифицированная «Харьков-ДМ» (опытная) |

ЭХ М3; ЭМЗ |

18 |

— |

Розовый |

|||

|

ЭХМ1; ЭМ1 |

12 |

||||||

|

ГОИ |

7, 4, 1 |

69-74 |

В виде брусков |

Черный с зеленоватым оттенком |

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||

абразивных зерен на грубые, средние, мелкие, тонкие. Абразивные пасты по консистенции подразделяют на твердые (Т) и мазе — : образные (М), по концентрации — на повышенные (П), нормаль — • ные (И), по смываемости — на смываемые органическими раст — і ворателями (О), водой (В) и смываемые водой и органическими j растворителями (ВО).

Абразивные пасты и суспензии (притирочные смеси) в основном изготовляют по техническим условиям потребителей. Исклю — ; чение составляют пасты из сверхтвердых абразивов, алмазные пасты но ГОСТ 16877—71, пасты на основе эльбора по ОСТ 2-036-2—70, пасты ГОИ по ТУ 6-10-988—70 и полировочная хромовая литая паста.

Составы наст для притирки прецизионных деталей унифицированы. К таким настам относится абразивная паста «Харь-. ков-ДМ», приготовленная из микропорошков нормального или хромистого электрокорунда. Абразивные суспензии, состоящие из абразивного микропорошка и жидкости, широко применяют при машинной притирке. Концентрация микропорошка в жидкости в зависимости от его зернистости и условий притирки колеблется от 1 :5 до 1:1. Из жидкостей для приготовления суспензий лучшей является вода и смесь керосина и олеиновой кислоты, которые обладают невысокой вязкостью, хорошей смачиваемостью и охлаждающим свойством. Характеристика и назначение стандартных, унифицированных абразивных паст и некоторых нестандартных абразивных паст и суспензий приведены в табл. 4 и 5.

В характеристике абразивных паст и суспензий указывают: марку абразивного материала; номер зернистости, концентрацию абразива в пасте; материал связки; концентрацию связки в пасте, материал разбавителя, концентрацию разбавителя в пасте, посерхиостно-активное вещество, концентрацию поверхностноактивного вещества (ПАВ) в пасте. Кроме того, в условных обозначениях должны быть отражены консистенция и смываемость абразивной пасты; например ЭБ М20 40 МЗО К20 ОлЮ Ж0.

Притиры. Конструкция и размеры притиров зависят от формы и размеров обрабатываемой поверхности, а также оснащенности производства. Притиры служат для обработки внутренних и наружных поверхностей тел вращения, зубьев зубчатых колес и др.

В зависимости от технической оснащенности производства притиры могут быть ручные и станочные. Материал притира выбирают в зависимости от материала и механических свойств обрабатываемой детали, а также требуемой шероховатости поверхности обрабатываемой детали. В качестве материала для изготовления притиров применяют чугун, сталь, латунь, медь, оптическое стекло, текстолит, резину, кожу, древесину и т. п. Материал притира выбирают в соответствии со следующими общими требованиями: а) притир должен быть мягче материала детали; б) чем больше снимаемый припуск и выше зернистость

абразива при притирке, тем выше должна быть твердость притира; в) притир должен иметь удовлетворительную износостойкость; г) абразивные зерна должны хорошо шаржироваться в поверхность притира; д) притир должен обладать хорошими фрикционными свойствами.

Чугунные притиры обеспечивают высокую производительность, необходимые геометрические параметры поверхности, но более шероховатую поверхность, чем притиры из более мягкого материала. Их применяют при обработке деталей из наиболее твердых материалов и при использовании паст крупной зернистости. Стальные притиры применяют вместо чугунных в тех случаях, когда прочность чугуна оказывается недостаточной (при обработке отверстий малых диаметров, съеме больших припусков). Стальные притиры по сравнению с чугунными менее производительны, но имеют большую стойкость, в результате чего мри работе с ними повышается точность обработки [10]. Медные притиры, иногда со стальными сердечниками для повышения прочности, предпочтительно применять при притирке деталей пастами средней зернистости и относительно высоких требованиях к шероховатости поверхности. Фибровые притиры хорошо сохраняют форму при притирке пастами средней и мелкой зернистости, позволяют получать поверхность с малой шероховатостью. Кожаные, фетровые и войлочные притиры применяют только при работе пастами тонкой зернистости для полирования деталей до зеркального блеска.

Притиры, изготовленные из твердых материалов, плохо шаржируются, вызывая при этом раскалывание абразивных зерен, а в притирах из мягких материалов абразивные зерна глубоко утопают в притире, что снижает режущие сзойства инструмента |14]. Это чаще случается при притирке сверхтвердыми и твердыми абразивами, так как при притирке мягкими абразивами шаржирование притира почти не влияет на съем металла. При притирке стальных деталей наибольшее распространение получили чугунные притиры. В некоторых случаях, в особенности при обработке высокоточных отверстий, применяют притиры из мягких сталей СтЗ, А12 и другие с твердостью НВ 150—200.

Лучшие результаты при притирке стальных деталей достигаются при использовании притиров из серого перлитного чугуна без твердых включений и пористости с твердостью НВ 150—220. Для шаржируемых притиров используют чугун на мелкой и тонкопластичной перлитной основе с твердостью НВ 100—180.

В большинстве случаев для изготовления притиров и притирочных плит рекомендуется применять мягкий чугун СЧ 18-36 и СЧ 21-40. При притирке деталей из алюминиевых и медных сплавов и из керамических материалов целесообразно применять притиры из оптического стекла ПКР. Притиры из оптического стекла го сравнению с чугунными изнашиваются в 1,5—2 раза меньше, что позволяет повысить производительность труда и качество обработки. Рекомендации по выбору материала притира для притирки деталей из материалов с высокой твердостью приведены в табл. 6. Под действием силы тяжести притира и сил, возникающих при притирке, в притирах могут появиться значительные

|

Таблица б Рекомендуемый материал притира

|

деформации. Поэтому притиры должны иметь ребра жесткости, высокую точность сопряжений и установочной поверхности на станке.

Для уменьшения остаточных напряжений заготовки притира, как правило, подвергают отжигу. Последовательность отжига притира из чугуна: 1) предварительная обработка резанием; 2) загрузка в печь при температуре не выше 100° С; 3) нагрев до температуры отжига 450 ± 20° С со скоростью нагрева не выше 60°С/ч; 4) выдержка в печи из расчета времени 1 ч на 25 мм толщины детали; 5) охлаждение при скорости не более 40° С/ч; 6) выгрузка из печи при температуре не более 80° С.

При окончательной обработке притиров после отжига необходимо избегать местного нагрева притира, создающего дополнительные остаточные напряжения. Поэтому обработка плоских притиров тонким строганием широкими резцами с глубиной резания 0,03—0,04 мм на станках повышенной жесткости считается предпочтительным по сравнению с шлифованием.

Правка притиров. Точность притираемых поверхностей зависит от точности рабочих поверхностей притиров, величина отклонения которых вследствие неравномерного износа при работе часто выходит за допустимые пределы. Для восстановления исходной точности геометрической формы рабочих поверхностей притиров, а также для обеспечения необходимой точности новых притиров их правят. Правку плоских притиров производят несколькими методами.

1. Предварительную правку на двухдисковых станках осуществляют резцом, закрепленным на оправке, установленной на кронштейне при правке верхнего притира или в центральном отверстии верхнего притира при правке нижнего. После правки резцом проводят взаимную притирку притиров с подачей абра

зивной суспензии. Основным недостатком этого способа является малый срок службы притиров при частой правке [18].

2.

|

|

Правку осуществляют с помощью шлифовальной головки, установленной на консоли, смонтированной на притирочном станке. При этом методе торцовое биение и неплоскостность рабочей поверхности притира достигают 3—6 мкм [15]. Основной

недостаток этого метода — местный нагрев притира и появление дополнительных остаточных напряжений, приводящих к короблению притира.

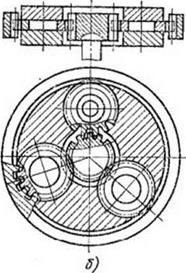

3. Правку с помощью правильных колец з зависимости от типа притирочного станка осуществляют по двум схемам: а) непрерывная правка в процессе обработки — на однодисковых станках 3804, 3806, 3808, 3804П и др. (рис. 9) с правильными кольцами; б) периодическая правка через определенные интервалы времени на планетарных двухдисковых станках в правильными кольцами-шестернями, которые помещают между притирами вместо кассет-сепараторов. Этот способ не обеспечивает сохранение необходимой неплоскостности рабочей поверхности притиров. Для поддержания необходимой неплоскостности притира при непрерывной правке правильными кольцами последние периодически смещают в радиальном направлении но рабочей поверхности притира (к его центру или периферии), чтобы осуществить его дополнительную правку. На станках с планетарной наладкой правильные кольца могут осуществлять правку пригиров с отклонением формы притира от исходной геометрической формы нс более двух размеров абразивных зерен. Если это отклонение больше двух размеров зерен, то правку осуществлять невозможно вследствие взаимной приработки

притиров, особенно при одностороннем износе к центру или периферии притира. Недостаток правки с помощью правильных колец— ускоренный износ притиров [18].

4. Периодическую правку притиров на двухдисковых станках осуществляют при смещении притира / (рис. 10) относитель-

|

Нижний притир |

Верхний притир |

||

|

3 |

2 |

1 |

|

|

1 |

I |

II |

|

|

2 |

III |

— |

IV |

|

3 |

—• |

VI |

V |

|

Таблица 7 Номера правок притира методом «трех плит» |

но притира 2 путем поворота консоли с верхним притиром вокруг оси колонны так, чтобы ось его находилась в пределах плоскости нижнего притира. Последовательным изменением положения верхнего притира относительно нижнего достигается выравнивание рабочих поверхностей притиров.

но притира 2 путем поворота консоли с верхним притиром вокруг оси колонны так, чтобы ось его находилась в пределах плоскости нижнего притира. Последовательным изменением положения верхнего притира относительно нижнего достигается выравнивание рабочих поверхностей притиров.

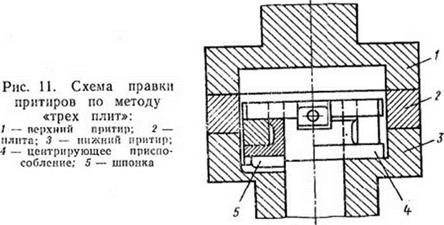

5. Метод «трех плит» применяют для правки как на станке, так и вручную. Для осуществления этого метода правки необходимо иметь в одном комплекте три притира (плиты), которые притирают последовательно. Цикл правки приводится в табл. 7.

Если в течение полного цикла правки не обеспечивается требуемая точность (плоскостность) притиров, то цикл правки следует повторить. Если притиры изношены незначительно, то требуемую плоскостность можно получить не производя всех шести правок.

Правка притиров методом «трех плит» на притирочном станке осуществляется следующим образом (рис. 11). Сначала притирают рабочую поверхность нижнего притира 3 с промежуточной плитой 2t для чего на нижний притир устанавливают центрирующее съемное приспособление, которое соединяют с. ним с помощью шпонки 5. Нижний притир слегка смачивают притирочной жидкостью и равномерным тонким слоем наносят абразивный материал. На нижний притир накладывают промежуточную плиту 2, нижняя поверхность которой слегка смочена притирочной жидкостью. Верхнюю шлифованную поверхность промежуточной плиты смазывают машинным маслом. Притир 1 устанавливают по оси притира 3} закрепляют в этом положении и опускают на плиту 2, после чего ее вручную перемещают по поверхности вращающегося притира 3. Центрирующая втулка в этом случае служит ограничителем, предотвращая сбрасыва

пие плиты со станка в процессе правки. Чтобы предупредить смятие краев плиты и выпучивание металла над притираемой поверхностью при ударах ее о центрирующую втулку, на последней имеется бурт, который воспринимает удары плиты. После притирки с плит удаляют шлам, на центрирующую втулку устанавливают кольцо с пазом и устанавливают на него перевернутую плиту 2. В таком положении она свободно лежит на

|

|

нижней притирочной плите шлифованной стороной. Для притирки рабочей поверхности притира 1 плиту 2 поворачивают до совпадения оси ее радиального отверстия с осью паза в кольце и ус — шиавлизают палец. В таком положении притирают верхний притир с поверхностью плиты 2, уже подвергавшейся правке с нижним притиром. По окончании притирки верхнего притира плиту и приспособление снимают со стайка и притирают вместе поверхности верхнего и нижнего притиров. При этом методе отклонение геометрической формы притира составляет 2—3 мкм. Притертые поверхности контролируют лекальной линейкой, прикладывая ее в нескольких местах к поверхности каждой из трех плит. Если требуемая шероховатость и геометрическая форма обеспечены, то линейку можно повернуть, только приложив усилие.

Для контроля точности притиров необходимо иметь контрольную плиту таких же размеров и формы, как и притиры. Для повышения точности контрольную плиту изготовляют, притирая ее в комплекте нс из трех, а из большего числа плит. Целесообразнее изготовить три плиты, прошлифовать их с двух сторон и притереть между собой, приняв лучшую из поверхностей за контрольную. Такой плитой проверяют доводочные плиты после их правки. Для этого на контрольную плиту тампоном .наносят тонкий слой краски и втирают ее сухой салфеткой. Перед нанесением краски поверхность контрольной плиты обезжиривают и притирают так же, как и проверяемую поверхность притира. Один из способов правки доводочных притиров заключается в снятии притиров со станка и в последующем шлифовании рабо-

чих поверхностей. После шлифования притиры снова устанавливают на доводочный станок и вместе притирают. Предварительно притиры обрабатывают грубой притирочной пастой. Под действием этой пасты и давления поверхности притиров предварительно выравниваются. При вращении обоих или одного притира верхний притир смещается относительно нижнего. К концу взаимной притирки. консоль попеременно смещают вправо и влево, в результате чего рабочая поверхность притирочных дисков еще больше выравнивается. Проверяются притиры линейкой на просвет. Окончательная притирка осуществляется очень тонким порошком до тех пор, пока поверхности притиров не станут ровными и шероховатость не будет достаточной для предстоящей обработки. При таком способе правки отклонения геометрической формы обрабатываемых деталей составляют 3—6 мкм.

Притиры для обработки тел вращения правят шлифованием или притиркой с помощью контрнритиров. При этом точность изготовления контрнритиров должна быть не ниже точности основных притиров. Монолитные притиры из сверхтвердых абразивов правят на шлифовальных станках с помощью шлифовальных кругов из зеленого карбида кремния зернистостью на два — три номера больше зернистости абразивного материала притира.