Методы притирки. Притирку различают по степени механической и инструментальной оснащенности.

Ручную притирку применяют в единичном производстве при отсутствии необходимого оборудования, обработке деталей сложной конфигурации и ремонтных работах. При ручной притирке движения, необходимые для проведения обработки, осуществляют вручную. Процесс весьма трудоемкий, точность и качество обработки в основном зависят от навыка рабочего. Рабочие высокой квалификации могут достичь точности размеров и геометрической формы деталей в пределах 0,5—2 мкм и шероховатость обработанной поверхности Rz = 0,025 0,1 мкм.

Машинно-ручную притирку производят на токарных, сверлильных станках, а также специальных доводочных бабках, электромеханических и пневматических машинах. При этом некоторые вспомогательные движения для выполнения рабочих приемов (возвратное движение, создание дополнительной нагрузки на притир и др.) выполняют вручную. Машинно-ручная

притирка в 3—5 раз снижает трудоемкость обработки. Этот метод применяют в единичном и мелкосерийном производстве. В крупносерийном и массовом производстве его применяют при пригоночных работах.

Механическую притирку производят на специальных или универсальных притирочных (доводочных) станках, работающих по полуавтоматическому или автоматическому циклу. Этот метод притирки является наиболее совершенным и производительным; его применяют для обработки поверхностей любых деталей. Рабочий при этом осуществляет загрузку и выгрузку, а также контролирует качество обработки.

|

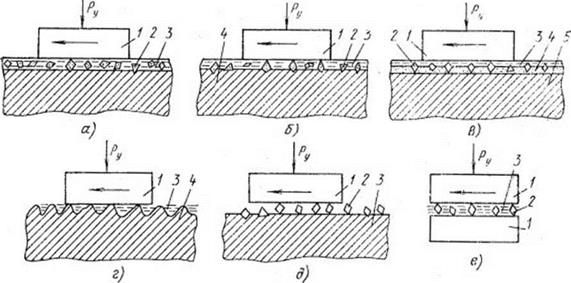

Рис. 6. Принципиальные схемы притирки при различной инструментальной оснащенности: а — непрерывно подаваемой суспензией и намазкой абразивной пасты на притир; б — шаржированным притиром; в ~ монолитным (алмазным) притиром; г — безабра- зивной; д — сухой; е — взаимной: I — обрабатываемая деталь; 2 — абразивное зерно; 3 — жидкая фаза; 4 — притир; 5 — связка |

Вибрационная притирка является сравнительно новым методом обработки, при котором обработка осуществляется с помощью механического и вибрационного приводов или только под действием силы инерции (инерционная притирка). Дополнительные колебания при рабочем движении притира или детали увеличивают производительность процесса примерно в 2 раза. При этом шероховатость обработанной поверхности уменьшается. Другое преимущество вибрационной притирки заключается в том, что вследствие одинаковых скоростей притирки износ притира на всей поверхности происходит равномерно, вследствие чего повышается его стойкость.

Притирку абразивной суспензией (рис. 6, а) производят притирочной смесью с малой концентрацией режущих зерен, которую непрерывно подают в зону обработки. Этот метод притирки

характеризуется высокой производительцостью, но обеспечивает более низкие точность и шероховатость (Яа == 0,08 ч — 0,32 мкм) обработанной поверхности, поэтому его в основном используют при предварительной притирке. При обработке абразивной суспензией на поверхности имеются царапины и поверхность становится блестящей. При обработке деталей низкой твердости металлическими притирами из-за малой вязкости жидкой фазы суспензии происходят частые заедания притира и детали. Поэтому притирка абразивной суспензией является эффективной при обработке деталей из хрупких и высокотвердых материалов. Недостатки этого метода — повышенный расход абразивных материалов, необходимость частой очистки трубопроводов от засорения и усиленный износ трущихся частей станка вследствие попадания на них абразивных зерен.

Притирку намазкой абразивной пасты на притир осуществляют притирочной смесыо с повышенной концентрацией режущих зерен, которые периодически вводятся в зону обработки. Этот метод используют при ручной и машинно-ручной притирке, а при чистовых притирочных работах — при машинно-ручной притирке. Притирочную смесь на притир наносят в виде пасты или насыпают зерна абразива с последующим поливом их жидкостью в дозированных количествах. Притирка намазкой абразивной пасты на притир по сравнению с притиркой абразивной су — л? спензией менее производительна, но обеспечивает брлее высокую ■О точность размеров и геометрической формы деталей и шерохова — тость обработанной поверхности Rz — 0,015 ч — 0,1 мкм.

Малая производительность процесса объясняется интенсив — ‘ ным измельчением и затуплением режущих зерен в процессе работы и обогащением притирочной смеси продуктами износа, вследствие чего притирочные смеси быстро теряют свою работоспособность. При притирке намазкой абразивной пасты на притир на поверхности появляются выбоины и царапины и в зависимости от условий притирки поверхность становится матовой или блестящей.

Притирку шаржированным притиром (рис. 6, б) производят абразивными зернами, вдавленными в притир. Этот метод притирки менее производителен, однако обеспечивает наиболее высокую точность при меньшей шероховатости. Обработанная поверхность имеет преимущественно зеркальный блеск. Притирку шаржированным притиром широко используют при изготовлении и ремонте плоскопараллельных концевых мер длины и различных эталонов, клапанов топливной арматуры и других изделий.

Притирку алмазным притиром (рис. 6, в) осуществляют монолитным притиром, на рабочую поверхность которого нанесен алмазный слой. Этот метод притирки является наиболее прогрессивным и обеспечивает высокую производительность. Основным недостатком его является нсполнфиспользование алмазного слоя притира. *■

Безабразивную притирку (рис. 6, г) применяют при обработке мягких и пористых неметаллических детален. Инструментом является стеклянный притир с насечками, рабочая поверхность которого имеет матовый оттенок. В качестве смазки используют графитовую пыль, дисульфид молибдена и др.

«Сухую» притирку (рис. 6, д) применяют для получения зеркальной поверхности. При сухой притирке металл снимается острыми гранями абразивных зерен и поэтому на поверхности детали появляются царапины. При этом методе притирки в притир наряду с шаржированными абразивными зернами вкрапли — ваются также продукты обработки — мелкие металлические частицы, которые препятствуют дальнейшей работе абразивных зерен и способствуют возникновению сухого трения между соприкасающимися металлическими поверхностями. В результате трения обрабатываемая поверхность приобретает блеск, характерный для сухой притирки. При этом тончайший поверхностный слой образуется из аморфных слоев. Их возникновение обуславливается локальной высокой температурой, развивающейся между поверхностями соприкосновения, которая приводит к размягчению и пластическому «течению» микронеровностей обрабатываемой поверхности. В этом случае образованные на поверхности царапины и выбоины получаются малых размеров, в результате чего достигается зеркальная поверхность.

При сухой притирке шероховатость поверхности получается в 2—3 раза меньшей, чем при «мокрой» притирке. Одним из недостатков сухой притирки является «сгорание» притира, обусловленное трением и окислением участка, подвергающегося действию высокой температуры. Поэтому с увеличением скорости л. силы прижима вероятность сгорания притира возрастает. Слишком большая продолжительность притирки также может явиться причиной сгорания притира.

Взаимной притиркой (рис. 6, е) называют обработку, производимую без участия притира, т. е. притирку деталей друг к другу, при которой притиром является обрабатываемая деталь. Этот метод притирки применяют при подгонке деталей, в частности деталей герметичных сопряжений, когда раздельная притирка не обеспечивает высокую точность размеров и геометрической формы сопрягаемых деталей. Недостаток этого метода — отсутствие взаимозаменяемости сопрягаемых деталей.

Основные показатели притирки. Основными технико-экономическими показателями, характеризующими процесс притирки, являются: а) выпуск деталей Q, шт./мин; б) съем металла q, г/мин или мкм/мин; в) полная абразивная способность притирочной смеси (инструмента) L, мкм; г) период стойкости притира или притирочной смеси Г, мин.

Критерием абразивной способности притира или притирочной смеси является абсолютАд съем металла за период их стойкости. Период стойкости оіЖеделяется прекращением съема металів

ла с детали или ухудшением количественных и качественных технических показателей процесса. К. основным техническим показателям процесса притирки относятся: точность геометрической формы и линейных размеров и качество обработанной поверхности (шероховатость поверхности, глубина и степень упрочнения поверхностного слоя, остаточные напряжения, наличие абразивных частиц на поверхности и др.).

Показатели процесса притирки зависят от сочетания различных технологических факторов, действующих в процессе обработки. Эти факторы действуют в тесной взаимосвязи.-В зависимости от особенностей процесса притирки технологические факторы, влияющие на показатели процесса, могут быть разделены на следующие основные группы: 1) обрабатываемость материалов (механические свойства и химический состав материала, твердость и т. д.); 2) характеристика притирочных инструментов или материалов (материал и твердость притира, материал и зернистость абразива, свойства жидкой фазы или связки, концентрация абразива в жидкой фазе или связке и т. д.); 3) параметры режима обработки (скорость, давление, продолжительность притирки и т. д.); 4) прочие условия притирки (метод и вид притирки, подготовка поверхности иод притирку и т. д.); 5) субъективные факторы.

Съем металла q и шероховатость поверхности Rz как при притирке, так и при других видах отделочной обработки, выражаются следующими уравнениями [2]:

Ч =CqvpVadbWtS~m;

ь-с^УТ.

где Сч и CRz — коэффициенты, зависящие от свойств обрабатываемого материала, абразива и других условий обработки; v — скорость притирки; руд — давление на обрабатываемой поверхности; d — средний размер основной фракции абразивного порошка; W — концентрация абразивного порошка в жидкой фазе по массе; S — площадь контакта обработанной и рабочей поверхностей инструмента; у, 6, £, т — коэффициенты (у = 0,7 н — 1,0; 6 = 0,5 0,7; | = 0,7; т = 0,3).

Приведенные зависимости описывают процесс обработки только в определенном диапазоне изменения технологических факторов. С помощью ЭВМ установлены аналитические нестепенные зависимости показателей обработки и технологических факторов, которые можно использовать и для нахождения оптимальных значений переменных.

Для построения математического описания и оптимизации технологического процесса необходима исходная информация о влиянии технологических факторов на показатели процесса обработки. Такая информация позволяет установить более простую форму связи с ограниченным числом параметров, входящих в

формулы, которые отражают наиболее характерные закономерности, присущие данному технологическому процессу. Рассмотрим влияние технологических факторов на показатели процесса притирки. —

Обрабатываемость материалов характеризуется свойствами материала, которые определяют его сопротивление стружкообра — зованию и износу при трении, интенсивность съема металла (производительность), точность и качество обработанной поверхности (прежде всего шероховатость поверхности) и т. д.

Показатели процесса притирки тесно связаны с механическими свойствами и другими параметрами обрабатываемых материалов и, следовательно, с их химическим составом, структурой. Относительная износостойкость є и твердость HV углеродистых сталей находятся в прямой зависимости от содержания углерода [24]. Для технически чистых цветных металлов и сталей в отожженном состоянии, не упрочненных термической обработкой и наклепом до испытания, между относительной износостойкостью и числом твердости существует прямая зависимость е0 = ЬНV0 для термически обработанных сталей є = е0 + b'(HV — HV0), где £0 — относительная износостойкость стали в отожженном состоянии; HVо — микротвердость стали в отожженном состоянии дэ испытания; UV — твердость стали в термически обработанном состоянии; b и Ь’ — коэффициенты пропорциональности, при — < чем b > Ь’ и Ь’ имеют разнос значение для сталей различного химического состава.

Обрабатываемость металлов при притирке свободным абразивом в основном зависит от твердости. Материалы, обладающие большей твердостью, как правило, притираются труднее и при этом достигается меньшая производительность. Однако с повышением твердости материала (при’прочих равных условиях) шероховатость обработанной поверхности уменьшается. Такое влияние твердости материала можно объяснить повышенным износом абразивных зерен и меньшей глубиной внедрения их в более твердый материал.

Для сопоставления обрабатываемости материалов при притирке используют относительные показатели или коэффициенты обрабатываемости (табл. 1): по абсолютному съему металла kL по производительности k4 по шероховатости поверхности kUz и т. д., которые определяются (при прочих равных условиях) делением полученных абсолютных величин показателей притирки образца испытываемого материала на соответствующие показатели притирки образца эталонного материала.’

Подобные результаты получены при взаимной притирке конических поверхностей. Были исследованы различные материалы, в том числе стали одинакового химического состава, но разной структуры (твердости), полученной в результате термической обработки. Съем металла и шероховатость поверхности зависят от твердости материала (рис. 7), а материал существенно на них

и. — влияет. При взаимной притирке деталей из однородных стадии и пі мягких сталей однофазной структуры уже в начале процесса притирки наблюдается заедание притираемых поверхностей [3]. ио явление можно устранить введением в состав притирочной п иты антизадирных присадок (дисульфида молибдена и т. п.) и

Таблица I

Таблица I

|

Относительные показатели обрабатываемости некоторых материалов при притирке плоских поверхностей

|

талла с поверхности пробки q осуществлением процесса притир — н шероховатости Ra притертой

‘<И по способу плавного нагруже — сти VHB мета],ла (корпус из ІІИЯ [1].С увеличением твердости стали 40Л, твердостью материала степень упрочнения и НВ 229-244)

глубина наклепа уменьшается.

Например при притирке абразивной суспензией из ЭБМ14 при давлении 0,5 кгс/см2 у деталей из закаленной стали 45 (HRC 42) глубина наклепанного слоя примерно в 2 раза меньше, чем у деталей из нормализованной стали. При взаимной притирке деталей из закаленной стали 40Л с абразивной пастой на основе КЗМ20 (давление 0,75 кгс/см2) с увеличением микротвердости обрабатываемого материала от //50 208 до //5о 507 степень упрочнения и глубина наклепа снижаются соответственно от 25 до 8е}) и от 24—27 до 11 —12 мкм.

Обрабатываемость металла при притирке в значительной степени зависит от шероховатости и направления следов обработки при предшествующей операции, так как при притирке удаляется слой металла незначительной толщины. При более шероховатой исходной поверхности металл при притирке снимается более интенсивно, чем с поверхности с меньшей шероховатостью.

Характеристиками притирочных инструментов и материалов являются материалы притира и абразивного зерна, жидкая фаза или связка, зернистость абразива и т. д., что в совокупности и определяет работоспособность притирочного инструмента. Работоспособность притирочного инструмента или отдельных его составляющих элементов оценивается суммарным линейным съемом

материала (L, мкм), отклонением геометрической формы (А, мкм), шероховатостью обработанной поверхности (Rz или Ra, мкм) и т. д.

Эффективность притирки деталей машин в значительной степени определяется травильным выбором характеристики притирочного инструмента. При притирке незакрепленными и полуза — крепленными абразивными зернами твердость материала притира должна быть несколько ниже твердости притираемой детали. Если материал притира слишком твердый, абразив на нем будет дробиться. При слишком мягком притире абразив будет «утопать» в нем и терять режущую способность. При притирке свободными абразивными зернами твердость материала притира выбирают больше, чем твердость притираемой детали. Под действием нормальной силы перекатываемые абразивные зерна вдавливаются на глубину, обратно пропорциональную твердости притира и притираемой детали; следовательно, уменьшается износ притира.

Точность притираемых поверхностей тесно связана с точностью геометрической формы рабочей поверхности притира. Отклонение’геометрической формы притираемой поверхности деталей Адст = &Лпр, где ДПр — отклонение геометрической формы притира; k = 0,3 — г — 1 — коэффициент пропорциональности. Меньшее значение к принимается при значительном размере рабочей поверхности притира по сравнению с размером притираемой поверхности детали.

На показатели притирки влияют характеристики притирочной пасты или абразивного слоя: материал и зернистость абразива, вязкость жидкой фазы или материал связки, концентрация абра: зивных зерен в пасте или абразивном слое. С изменением этих характеристик показатели процесса притирки меняются и между ними существует явно выраженная корреляционная связь.

Работоспособность притирочной насты, определяемая суммарным линейным съемом материала и шероховатостью обработанной поверхности при взаимной притирке конических поверхностей деталей из стали 45 твердостью HRC 34—38, выражается уравнениями (условия притирки следующие: станок конусонри — тирочный конструкции ВНИПТИнефтемаша; давление 0.75 кге/см2; скоростч притирки 15 м/мин; жидкая фаза состояла из 95% веретенного масла и 5% олеиновой кислоты) [17]:

L = — 19,00 + 4,00-10~*HV — f 0,Ш + 0,37U7—0,4- 10~2rf2—

— 0,28- Ю"2^2 0,057-10—— 0,28- 10~W;

Ra = — 0,50 + 0,38- �~*HV + 0,92- 10~2rf + 0,61 • 10+

+ 0,11- �~5HVci + 0,2-10—W—0,2b 10-^2—-0,26-10-«UP2,

где HV—микротвердость абразива.

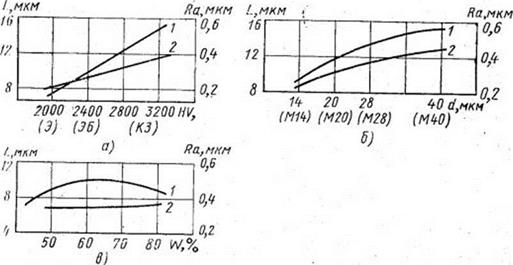

С увеличением твердости абразивных материалов (рис. 8, а) абразивная способность притирочной пасты повышается, а шеро — 22

чоиатость обработанной поверхности при прочих равных условиях увеличивается. Это объясняется сравнительно большой сопро — ншляемостью раскалыванию и истиранию более твердых абра — :ш$ных материалов, которые обладают повышенной режущей і иособностью. Режущая способность абразивных материалов характеризуется не только их твердостью. Она характеризуется также строением зерен или способностью их дробиться, геометрической формой зерен (углом заострения граней и их сопряжением) .

|

Рис. 8. Зависимость абразивной способности L притирочной смеси и шероховатости обработанной поверхности Ra от мнкротвердости (а), зернистости (б) и концентрации (а) абразива при взаимной притирке конических поверхностей: / — суммарный линейный съем металла; 2 — среднее арифметическое отклонение профили микронсровностей |

Рациональное применение абразивных материалов зависит от условий обработки и свойств обрабатываемого материала. При притирке деталей из закаленной стали (HRC 60—62) шаржиро — п.-!иным абразивом наблюдается следующее соотношение средней тразивной способности абразивных материалов (М7)—синте — шческого алмаза (АС), глинозема (Гл), титанистого (ЭТ-3), хромистого (ЭХ-1) и белого (ЭБ) электрокорундов [10]:

|

|

где? Ср — средняя производительность абразивного порошка при прочих равных условиях.

Наименьшую шероховатость притираемой поверхности обеспечивают мягкие абразивные материалы (окись хрома, окись железа и др.). Алмазные инструменты обеспечивают повышенную производительность обработки и меньшую шероховатость обра-

ботанной поверхности преимущественно при притирке детален из высокотвердых и труднообрабатываемых материалов.

Зернистость абразивных материалов неодинаково влияет на работоспособность притирочной пасты (рис. 8, б). При притирке незакрепленным абразивом с увеличением размера зерна до его критического значения работоспособность притирочной смеси вначале возрастает, а затем, начиная с некоторого значения, ста-, билизируется.

Высота неровностей обработанной поверхности с увеличением размера зерен повышается [23]. Увеличение размера зерен в 9 раз (от М7 до М5) приводит к повышению съема металла в 1,3—1,4 раза и увеличению шероховатости обработанной поверхности в 2—2,5 раза. Поэтому в зависимости от условий обработки, целесообразно применять абразивные материалы зернистостью не более М28—М63. При обработке более крупными зернами, несмотря на уменьшение общего количества работающих зерен, срезается более толстая стружка и общий съем металла несколько возрастает. Однако слишком крупные зерна сравнительно быстро раскалываются. Поэтому с применением более крупных зерен съем металла увеличивается мало, а качество обработанной поверхности ухудшается.

С увеличением концентрации абразивных зерен работоспособность притирочной смеси после начального возрастания уменьшается (рис. 8, в). Начальное возрастание производительности притирания с повышением концентрации абразивных зерен объясняется увеличением количества зерен, находящихся в работе. Однако если концентрация абразивных зерен слишком высокая, то они в процессе работы, соприкасаясь, препятствуют взаимному перемещению. В результате режущие кромки их затупляются преждевременно и съем металла снижается.

О влиянии концентрации абразивных зерен в притирочной смеси на шероховатость обработанной поверхности не имеется единого мнения. Большинство исследователей утверждают, что шероховатость обработанной поверхности с увеличением концентрации абразивных зерен после начального уменьшения возра-‘ стает. При малой концентрации абразивных зерен увеличивается нагрузка на каждое зерно, вследствие чего они образуют глубокие царапины. С увеличением концентрации абразивных зерен до некоторого критического значения глубина царапин и соответственно величина шероховатости обработанной поверхности снижаются. При дальнейшем увеличении концентрации абразивных зерен в притирочной смеси гранулометрический состав зерен выравнивается трудно, неудовлетворительно смачиваются обрабатываемая поверхность детали, абразивные частицы и металлическая стружка, что приводит к повышению шероховатости обработанной поверхности.

Концентрация абразивных зерен в пасте в зависимости от консистенции жидкой фазы колеблется в пределах 30—60% по мас — 24

<’е. Большей концентрации соответствует наста с более жидкой консистенцией жидкой фазы.

Жидкая фаза и соотношение ее компонентов также влияет на работоспособность притирочного инструмента и качество обработанной поверхности. С помощью жидкой фазы в притирочной смеси осуществляется подвод абразивных зерен в рабочую зону, удаление продуктов износа, равномерное распределение их но обрабатываемой поверхности, охлаждение детали, создастся смазывающий слой, предохраняющий поверхности от непосредственного контакта. Жидкая фаза кроме вязкости и маслянистости характеризуется также химической активностью, необходимой при притирке для быстрого образования на поверхности окисиых и адсорбционных молекулярных пленок, способствующих интенсификации процесса обработки, а также для предохранения поверхности от задиров и заеданий. С увеличением вязкости жидкой фазы абразивная способность притирочного инструмента уменьшается, а высота неровностей обработанной поверхности возрастает. Это объясняется тем, что с повышением вязкости жидкой фазы увеличивается толщина смазочного слоя, что затрудняет перемещение абразивных зерен по притираемой поверхности. <

При притирке деталей из стали, чугуна, бронзы и т. д. наибольший эффект достигается при применении жидкой фазы вязкостью 1,5—3,2°ВУ.

Режим притирки является главным фактором регулирования процесса притирки. К параметрам режима притирки относятся: скорость притирки, т. е. скорость рабочего движения притира пли детали, а в случае нескольких движений — результирующая скорость притирки и отношение скоростей суммированных движений; нагрузка на единицу площади или длины (при обработке цилиндрической поверхности) детали; характер их изменения и продолжительность притирки [10].

О влиянии скорости притирки на шероховатость обработанной поверхности нет единого мнения. Одни исследователи отмечают, что с увеличением скорости притирки шероховатость обработанной поверхности существенно не изменяется. Другие исследователи утверждают, что с увеличением скорости притирки шероховатость притираемой поверхности возрастает. К подобным выводам пришли авторы при исследовании взаимной притирки конических поверхностей деталей из стали 40 абразивной пастой на основе КЗМ20 60%-ной концентрации при амплитуде колебания (50 мм/ход.

Между показателями и параметрами режима притирки при изменении скорости от 7,5 до 24 м/мин и давления от 0,13 до 1,5 кгс/см2 имеются зависимости в виде полинома второго порядка:

<7= —4,60 + 0,514а — ь 9,88р—0,16ра—0,005а2— 2,5р2;

У? а = 0,11 + 0,0034а д — 0,183р—0,028р2.

Съем металла и качество обработанной поверхности являются нелинейными функциями давления и скорости притирки.

При малой скорости (до б—8 м/мин) из-за продолжительного контакта взаимно перемещающихся поверхностей металлического притира (контрдетали) и обработанной детали происходит холодное схватывание [28]. При сравнительно большой скорости при температурных деформациях ухудшается точность размеров и геометрической формы деталей и увеличивается шероховатость обработанной поверхности.

С увеличением скорости и давления в допускаемом диапазоне съем металла повышается. Большинство исследователей считает, что степень влияния скорости притирки на производительность превосходит степень влияния давления и между скоростью и производительностью имеется прямо пропорциональная зависимость.

Анализ выводов других исследователей показывает, что с увеличением скорости притирки съем металла сначала растет и, достигнув некоторой величины, определяемой условиями обработки, уменьшается, а шероховатость обработанной поверхности несколько увеличивается. Притирка со скоростями выше точки экстремума сопровождается интенсивным истиранием абразивных зерен, прекращением их вращения (при притирке свободным абразивом) и удалением абразивной смеси cf притира иод действием центробежных сил. Увеличение шероховатости поверхности объясняется^повышением силы в зоне резания. На основании изложенного скорость рекомендуется принимать в следующих пределах: 50—100 м/мин при предварительной обработке; 10— 20 м/мин при окончательной обработке; 5—7 м/мин при высоко — точной обработке (шаржированным притиром).

С увеличением давления до критического значения повышает — . ся съем металла, а шероховатость обработанной поверхности после некоторого возрастания (до 1,0 кгс/см2) уменьшается. Это связано с тем, что при низком давлении свободные зерна основной фракции абразивного порошка плохо пробивают пленку слоя жидкости, а закрепленные зерна не вдавливаются на достаточную глубину в поверхностный слой. При сравнительно большом давлении (критическом значении) качество обработанной поверхности ухудшается, а в ряде случаев происходит схватывание обрабатываемого металла.

Начальное повышение съема металла и шероховатости поверхности с возрастанием давления объясняется тем, что увеличивается глубина микрорезания. При дальнейшем возрастании давления до критического значения шероховатость снижается, а производительность процесса притирки увеличивается в результате изменения и вовлечения в работу большого количества зерен. Снижение съема металла с увеличением давления выше критического значения объясняется уменьшением прочности основной части зерен. Критическое давление зависит от прочности зерен и условий их закрепления, твердости материала детали и 26

других условий притирки; “оно колеблется в пределах 1,5— !> кгс/см2 для притирки свободным и шаржированным абразивами.

В некоторых случаях, преимущественно при взаимной притирке, допускаемое давление ограничивается отсутствием шаржированных абразивных зерен, что на порядок меньше, чем его критическое значение.