Особенности притирки. Притирка — технологическая операция окончательной обработки поверхностей прецизионных детален, при которой наряду с получением высококачественной поверхности необходимо обеспечить точные геометрические размеры детали. Совместная притирка сопрягаемых поверхностей, главным образом с целью придания им одинаковой геометрической формы называется взаимной притиркой.

Во время притирки в отличие от других методов доводочной обработки:

а) обрабатываемая поверхность наряду с механическими испытывает и химические действия, в результате которых снима іотся мельчайшие частицы;

б) обработка производится при взаимодействии обрабатываемой детали с жестким инструментом (контрдеталью), при котором точность геометрической формы обрабатываемой поверхности зависит от точности жесткого инструмента (притира) и размеров режущих зерен; геометрическая форма инструмента изменяется п процессе обработки и соответствует параметрам окончательно обработанном поверхности, поэтому достижимая Минюсті. обработки притиркой пеограничена, в то время как при других видах доводочных операций точность обработки ограничивается кинематической и размерной точностями станка и инструмента;

в) на обработанной поверхности имеются ямки и царапины без определенного направления;

г) съем металла с обрабатываемой поверхности в основном осуществляется режущими элементами абразивных или алмазных зерен, временно закрепленных или находящихся в свободном состоянии в зоне обработки;

д) в контакте с рабочими поверхностями инструмента находится вся обрабатываемая поверхность детали и, следовательно, съем металла производится непрерывно но всей обрабатываемой поверхности, что ухудшает условия удаления продукта обработки (изнашивания) из зоны резания; при притирке свободными режущими зернами притирочная смесь обогащается продуктами износа, а при притирке закрепленными режущими зернами мельчайшие стружки прилипают к рабочей поверхности инструмента, что вызывает необходимость часто обновлять притирочную смесь и рабочую поверхность инструмента (притира);

е) процесс осуществляется при низких режимах резания; на — .гіример, давление при притирке почти в 10 и 1000 раз меньше, чем соответственно при хонинговании и шлифовании, для того чтобы средняя температура в зоне обработки не превышала допустимую (80° С) и не разбрызгивалась притирочная смесь поверхности инструмента.

|

|

Указанные особенности процесса притирки обеспечивают получение высокого качества обработки, улучшают физико-механические свойства деталей, почти вдвое увеличивают площадь контакта сопрягаемых деталей, повышают сопротивляемость обработанных поверхностей коррозии.

При притирке поверхностный слой упрочняется и в нем возникают остаточные напряжения сжатия. При необходимости глубину наклепанного слоя можно уменьшить до 2—5 мкм, степень наклепа до 10% и изменить структуру поверхностного слоя по глубине до 1 мкм, против 8 мкм при тонком шлифовании.

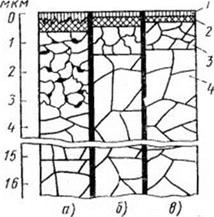

Структурное состояние поверхностного слоя стальной заготовки при различных видах тонкой обработки представлено на рис. 1. На поверхности после обработки находится слой 1 (толщиной 0,0002—*0,0003 мкм) с адсорбционными молекулами газа. Под ним расположен слой 2 (0,002—0,008 мкм) окислов и нитридов (при тонком шлифовании и суперфинишировании) или адсорбционная молекулярная пленка с мельчайшими вкрапленными абразивными частицами (при притирке), получающаяся в результате воздействия соответственно кислорода и азота и многомолекулярных жирных кислот, входящих в состав притирочной смеси. Толщина деформированного слоя 3 составляет 15 и 5 мкм соответственно при тонких шлифовании и притирке; слой 4 — недеформированный необработанный металл. При притирке толщина каждого из перечисленных первых трех слоев уменьшается; в третьем слое, кроме того, деформация зерен металла становится меньше.

Для получения высокой точности формы, размеров и небольшой шероховатости поверхностей деталей притирку разделяют па несколько операций или переходов. Менее точные детали притирают за две операции, т. е. предварительно и окончательно, а для весьма точных деталей применяют три-шесть операций.

При притирке можно: а) применять станки простейшей конструкции, так как точность обработки в основном зависит от технических характеристик притирочного инструмента; б) одновременно обрабатывать большое количество деталей и применять многостаночное обслуживание.

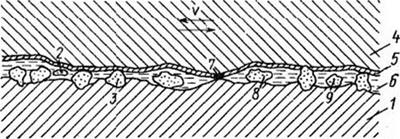

Физическая сущность притирки. Процесс съема материала (формирование обработанной поверхности) при притирке осуществляется в результате действия абразивных зерен, химически активных элементов и рабочей поверхности притира на обрабатываемую поверхность (рис. 2).

|

Рис. 2. Схема притирки: / — притир; 2 — стружка; 3 — шаржированное абразивное зерно; 4 — обрабатываемая леталь; 5 — размягченный под химическим воздействием слой металла; б — жидкая фаза с химически активной добавкой; 7 — размягченный под воздействием трения слой металла; 8 — перекатывающееся абразивное зерно; 9 — осколок абразивного зерна |

Формирование обработанной поверхности при взаимодействии рабочих поверхностей притира (контрдетали) происходит при трении под действием нормальных и тангенциальных напряжений. При этом тончайшие поверхностные слои материала испытывают упруго-пластические деформации, приводящие на элементарном скользящем контакте к различным явлениям: а) специфической активизации материала (увеличению плотности вакансий и дислоцированных атомов) и связанным с ней явлениям схватывания, окисления, различных видов химической и физической адсорбции; б) упрочнения, усталости, диспергирования и др. Каждое кристаллическое тело характеризуется определенным типом дислокаций и их плотностью. При пластической деформации его дислокационный механизм вызывает особую активизацию металла в деформируемых поверхностных слоях. При этом возникает большая и неравновесная концентрация вакан-

снй и дислоцированных атомов, вызывающая резкое усиление диффузионных процессов и возникновение мнкротрения. В зависимости от условий притирки диффузионный процесс способствует либо развитию процессов окисления (химического соединения), либо схватыванию при трении и переносу материала. Причем явления схватывания и окисления при трении являются единым диффузионным процессом. Диффузиснные явления зависят от степени деформации и скорости относительного перемещения трущихся пар. При большой степени деформации и малых скоростях скольжения диффузионные явления могут привести к полному соединению поверхностей (схватыванию первого рода — холодному задиру). При повышенных скоростях скольжения, когда процесс диффузии между трущимися парами не успеет произойти, диффузионные явления реализуются путем взаимодействия активных поверхностных слоев металла с химическим соединением среды зоны контакта. При дальнейшем увеличении скорости скольжения рост температуры и резкое усиление диффузионных процессов приводит к вторичному диффузионному взаимодействию между сопряженными металлами (схватыванию второго рода — горячему задиру) [Л, 7, 9].

Под действием кислорода и активных компонентов смазки в поверхностном слое металла образуются вторичные структуры. Различают две формы образования вторичных структур. Первая форма образования вторичных структур связана с пластической деформацией тончайших поверхностных слоев под действием нормальных и тангенциальных напряжений. При этом поверхностные слои, взаимодействуя с кислородом, образуют подвижные пленки, состоящие из твердого раствора и эвтектик разной степени насыщения. Особенностью этих пленок является отсутствие четких границ перехода от вторичной структуры к структуре основного металла. В процессе трения подвижные пленки перемещаются по поверхности трения и заполняют впадины и неровности. В результате образуются гладкие поверхности с шероховатостью Rz = 0,025 •+■ 0,1 мкм.

Вторичные структуры второй формы представляют собой химические соединения и твердые растворы кислорода, серы, фосфора и других активных элементов с металлом. Вторичные структуры образуются в виде твердых и хрупких пленок на поверхностях контакта. Линии раздела их на поверхности с основным металлом очень четкие. Хрупкие пленки, имеющие четкую линию раздела и непрочное соединение с основным металлом, иод повторным действием нормальных и тангенциальных напряжений вначале покрываются сеткой трещин, а затем хрупко отслаиваются с поверхностей. Рельеф поверхностей, обнажающихся после отслаивания хрупких пленок, бугристый. Его образование, по-видимому, связано с процессами деформации и диффузии. Эти поверхности расположены ниже несущей поверхности пленок и постепенно, по мере разрушения, входят в контакт с

коитрдеталыо. Образовываются новые пленки вторичных стр тур, и процесс периодически повторяется.

|

|

Абразивные зерна, находящиеся между поверхностями детали и притира, находятся на притире в закрепленном, полуза — крепленном или свободном состоянии. Процесс съема материала при притирке закрепленными абразивами (например, шаржированным притиром) происходит идентично как и при шлифовании и других видах абразивной обработки (рис. 3), где под действием

силу Ру зерно вдавливается в обрабатываемую поверхность, а под действием силы Р2 происходит микрорезание (царапание) материала (рис. 4).

При этом съем металла в основном зависит от соотношения твердостей абразивного зерна и материала обработанной детали. Если абразив имеет меньшую твердость, чем металл, то съем металла минимален; при небольшом повышении твердости абразива по сравнению с твердостью металла съем металла несколько возрастает и увеличивается но мере увеличения разницы твердостей. При некотором их соотношении съем металла достигает наибольшего значения, которое сохраняется при дальнейшем повышении твердости абразива. По данным опытов М. М. Хрущова и М. А. Бабичева по изнашиванию металлов единичным зерном, эта предельная величина отношения (ЯКдет : # Кабр) равна 0.75; по данным опытов М. М. Тененбаума она равна 0,5—0,6.

В зависимости от взаимного расположения абразивных зерен каждое зерно в процессе обработки сначала оттесняет (упруго — пли пластически) металл, а затем режет. Такое чередование видов воздействий, совершаемых абразивным зерном, связано с дроблением ранее работавших абразивных зерен или износом рабочей поверхности инструмента (притира).

Критерием осуществления того или иного вида деформирования является относительная глубина внедрения (см. рис. 4) —

Р

-абразивного зерна (Л — глубина внедрения зерна в обрабатываемую поверхность; р — радиус закругления вершины абразивного зерна). Очевидно, что для данных условий обработки относительная глубина внедрения — зависит прежде всего от силы Ру и радиуса р. И. В. Крагельский и другие считают, что в зависимости от пластичности обрабатываемого материала при— >-

^ 0,01 происходит упругое оттеснение материала, т. с. трение абразивного зерна об обрабатываемую деталь без снятия стружки. Глубина внедрения зерна в материал, при котором наступает переход от упругих к пластическим деформациям, может быть подсчитана из выражения [9]

где ат — предел текучести материала; Е — модуль упругости материала.

При 0,01 < — <0,1 — f — 1,1 происходит пластическое оттесие — ^ ft

иие материала без его разрушения, при —> 0,2 — г — 2,0 — мик-

рорезание (царапание) и сопутствующее ему пластическое оттеснение материала. Поверхностный слой металла подвергается упругой деформации на глубину /ід. Преобладающими видами деформирования при притирке являются резание и пластическая деформация [11]. В частности, при притирке деталей из закаленной стали шаржированными притирами (зернистость абразива ЭБМ7, давление 1,11 кгс/см2, скорость притирки 7 м/мин) в начальный период преобладает резание с вероятностью 0,6—0,7

0,5^, затем наблюдается постепенный переход к трению

с пластическим оттеснением металла (вероятность резания 0,1— 0,3).

При повышении пластичности обрабатываемого материала

величина —, при которой происходит микрорезание, возраста — Р

ет. Например, при обработке деталей из закаленной и оттожжеи — ной стали 40 указанное отношение соответственно составляет 0,25 и 0,66 [13].

В зависимости от формы царапающего острия, глубины вдавливания, его положения относительно обрабатываемой поверхности и т. д. может получиться выдавленная или вырезанная царапина. При граненой форме острия и относительном движении его ребром вперед получалась выдавленная царапина, а при движении гранью вперед — вырезанная царапина. При выдавленной царапине материал пластически оттесняется в стороны, но не отделяется, образуя навалы по краям. При вырезанной царапине

Ю

основная часть материала из ее объема удаляется в стружку, по тем не менее по краям царапины образуются боковые выстугы (навалы). С понижением пластичности обрабатываемого материала пластическое оттеснение металла (навалы) уменьшается и при обработке хрупких тел оно отсутствует вследствие скалывания металла [25].

В качестве характеристики количества материала, перешедшего в стружку, используют коэффициент kc стружкообразова- ния, равный отношению объема металла, удаленного в стружку, к общему объему царапины. Значения kc повышаются в основном с понижением пластичности материала, а также уменьшением радиуса округления режущего острия, увеличением скорости резания и колеблются от 0 до I.

Характер съема материала при притирке свободными абразивными зернами существенно отличается от характера съема материала при притирке закрепленными зернами, что, очевидно, связано с особенностями взаимодействия абразивного зерна — детали-притира. Например, при притирке свободными абразивными зернами последние испытывают главным образом нормальную нагрузку и, перекатываясь между поверхностями притира и обрабатываемой детали, подвергаются ударно-вибрационному действию. При малых размерах абразивных зерен, а также при длительной притирке зерна разламываются на микроскопические частицы; при этом значительное влияние оказывает трение в результате соприкосновения поверхности обрабатываемой детали с притиром.

О поведении абразивных зерен и взаимодействии абразива детали и притира имеются несколько суждений. В частности по гипотезе. П. П. Панасова зерна абразива (достаточной твердости), находящиеся под нагрузкой между поверхностями притира и детали, внедряются в них на глубину, обратно пропорциональную их твердости. При сообщении притиру рабочего движения абразивные зерна приходят во вращение. Микронеровности на поверхности притира и детали прерывают вращение зерен и тогда они проскальзывают относительно одной из поверхностей детали или притира. При вращении и проскальзывании абразивные зерна срезают и вырывают металл с поверхностей обрабатываемой детали и притира.

Наблюдая это явление с помощью съемки процесса притирки стекла, Н. Н. Поляков установил, что сначала в работу вступают крупные зерна (до 10% общего количества зерен). Перекатываясь, они царапают поверхность стекла, а материал удаляется лишь при повторном действии зерен; иногда зерна, вращаясь, «сверлили» стекло.

Аналогичные царапины наблюдал также Престон при перекатывании по стеклу абразивных частиц. При этом на поверхности стекла образовывался слон с царапинами высотой в 2—3 раза больше средней высоты неровностей поверхности. Вторич-

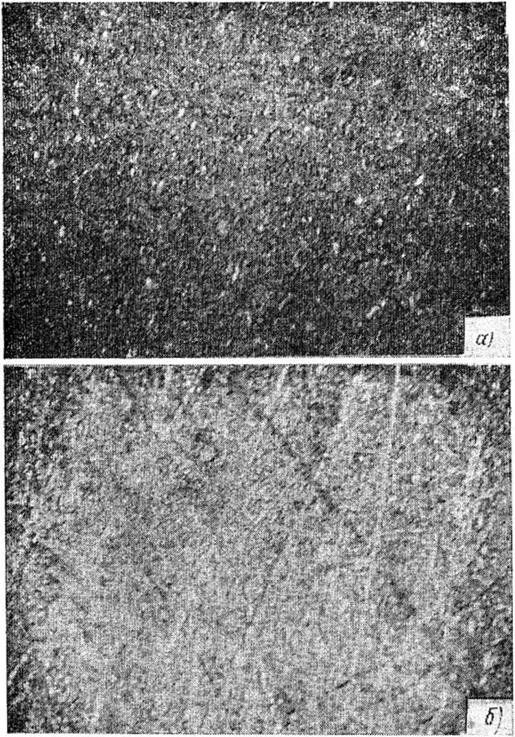

ное перекатывание абразивных частиц приводило к удалению материала с поверхности. Так как абразивные зерна имеют микроскопические размеры, то даже при обычных скоростях притирки они вращаются, причем с больной скоростью [27]. По достижении определенной скорости вращение абразивных зерен становится невозможным и они, прилипая к более мягкому притиру, скользят но поверхности обрабатываемой детали, производя царапание. Таким образом, на основе анализа различных исследований процесса механического действия свободных абразивных зерен на обрабатываемую поверхность детали, можно сделать следующее заключение. Абразивные зерна, перекатываясь между движущимися поверхностями детали и притира под действием рабочей нагрузки и дополнительных ударных импульсов, частично вдавливаются (шаржируются) в более мягкий притир. Оставшаяся часть зерен оказывается в свободном состоянии или прижатым между поверхностями детали и притира; это обусловлено тем, что абразивные зерна имеют разную форму и различным образом ориентируются своими острыми кромками относительно рабочих поверхностей При взаимном перемещении рабочих поверхностей закрепленные в теле притира зерна царапают поверхность обрабатываемой детали, снимая при этом мельчайшие стружки. Незакрепленные абразивные зерна, вращаясь или проскользывая, оставляют на обработанной поверхности «выбоины» или «выдавленные риски» (рис. 5). При преобладании <выбоин» обрабатываемая поверхность приобретает матовый цвет, а при преобладании царапин и «выдавленных рисок» поверхность становится блестящей. Очевидно, качение и скольжение абразивных зерен между притираемыми поверхностями вызывает кроме выбоин и царапин также микропластические деформации и упрочнение поверхностных слоев обрабатываемых деталей. В результате сложного напряженного состояния поверхностных слоев и появления усталости происходит «течение» металла и образуются микротрещины и впадины на поверхностях контакта.

Выдавленные риски образуются и при работе закрепленными абразивными зернами (при внедрении зерен на недостаточную глубину, т. с. менее 0,2—0,3 радиуса выступа). В этом случае некоторые зерна не производят резание, а деформируют обрабатываемую поверхность. В результате многократного пластического деформирования поверхностный слой отслаивается и выкрашивается.

При проскальзывании и деформировании поверхностей контакта абразивными зернами большое значение приобретают сопутствующие явления взаимодействия активизированного деформированного металла и химически активных веществ. На поверхностях детали образуются пленки вторичных структур. Дальнейшее взаимодействие пленок вторичных структур с абразивными частицами приводит к разрушению этих пленок. Про-

|

|

|

цесс образования и разрушения пленок вторичных структур периодически повторяется.

На характер съема металла и образования микрорельефа обработанных поверхностей влияют смазочно-охлаждающие среды.

13

Эго влияние в основном заключается в химическом действии — (охрупчивание поверхностного слоя с образованием вторичных, структур); адсорбционном действии (облегчение пластической деформации, улучшение свойств смазочной пленки на поверхности контакта) и т. д.

По данным акад. И. В. Гребенщикова присутствие в зоне обработки химически активных веществ приводит к образованию мягкой, очень тонкой пленки толщиной 0,014—0,02 мкм. При взаимном перемещении притира и обрабатываемой детали эта пленка легко удаляется абразивными частицами.

По данным акад. П. А. Ребиндера на процессы резания, пластической деформации и хрупкого разрушения поверхностных слоев влияют поверхностно-активные вещества (ПАВ). При введении в зону обработки ПАВ производят расклинивающее действие, облегчающее работу диспергирования при резании и трении, вызывают эффект адсорбционного пластифицирования (облегчения пластических деформаций), адсорбционного понижения прочности (возникновения хрупкого разрушения при малых интенсивностях напряженного состояния, вплоть до самопроизвольного диспергирования) и упрочнения поверхностных слоев металла.

С помощью рентгеноструктурного анализа и электронной дифракции установлено, что масла и эмульсии солей жирных кислот способны образовать на поверхности металлов чрезвычайно тонкие пленки (толщиной 0,1 —1,0 мкм), атомы которых связаны с металлом прямой химической связью. Подобные пленки легко образуются многомолекулярными жирными кислотами (олеиновой, стеариновой), животными и растительными маслами, содержащими химически активную к металлу группу СООН (карбоксил), которые образуют адсорбционный мономолекулярний слой (пленку). При появлении активных пленок трение происходит как бы между граничными мономолекулярними слоями. Пленки резко уменьшают площадь соприкосновения поверхностей обрабатываемой детали и притира, но не устраняют их полностью. На соприкасающихся участках, ввиду их незначительности, локальные давления становятся достаточными для обеспечения пластического течении. Вследствие пластической деформации металл на этих участках приходит в непосредственный контакт с химически чистыми поверхностями. При тесном сближении поверхностей твердых тел возникает силовое взаимодействие. Обычно это притяжение, при котором силы связи носят молекулярный характер. Полагают, что вначале взаимодействие определяется силами Ван-дер-Ваальса, как наиболее сильно действующими, затем активизируются связи другого характера. При взаимодействии (особенно тесном сближении однородных материалов) возникают силы сцепления на основе тех же сил связи, которые характерны для данного материала [7]. Вследствие действия молекулярных сил происходит перенос материала

и возможны случаи схватывания при трении. Это приводит к разрушению притираемых поверхностей в виде глубинных вырывов и задиров, а в ряде случаев—к заеданию притираемой пары. Таким образом, притирка представляет собой сложный процесс, при котором происходят явления, близкие к механическому (царапание, отслаивание, выкрашивание, образование стружки),, коррозионно-механическому (химическое отслаивание) и молекулярно-механическому (схватывание при трении, перенос материала) изнашиванию.

На съем металла преобладающее влияние оказывают абразивные зерна и химическое действие поверхностно-активных веществ, входящих в состав притирочной жидкости. В зависимости от того, какие из этих факторов преобладают, различают два вида притирки: механико-химический и химико-механический.

При механико-химической притирке используют абразивные смеси, твердые составляющие которых тверже материала детали. Если в состав притирочной смеси наряду с различными химикатами и активными добавками входят твердые составляющие, которые мягче материала детали, то процесс относят к химико-механическому притиранию [14]. При механико-химической притирке на обрабатываемой поверхности (матовой или блестящей) появляются выбоины и царапины. При химико-механическом притирании следы обработки получаются в виде царапин и выбоин, но чрезвычайно малых размеров, и обработанная поверхность имеет зеркальный блеск, образование которого, по-видимому, связано с трением.