Недостатками методов контроля механических свойств являются преимущественное их использование в лабораторных условиях и проведение разрушающих контролируемую поверхность испытаний.

При определении поверхностной твердости детали по Бринел — лю в качестве индентора применяют стальной закаленный шарик диаметром 2,5; 5 или 10 мм. Отношение нагрузки Р к площади F полученного отпечатка (шарового сегмента) дает значение твердости НВ — PIF. Диаметр отпечатка измеряют специальной лупой. Метод Бринелля не рекомендуется для материалов с твердостью более НВ 450, так как шарик может деформироваться, что исказит результаты испытания.

При определении твердости на твердомере Роквелла (ТК-2М) в качестве индентора применяют алмазный конус с углом 120 ° или стальной закаленный шарик диаметром 1,59 мм. Значение твердости представляет собой разность глубин отпечатков, получаемых

на испытуемом предмете от вдавливания алмазного конуса или стального шарика под действием двух нагрузок: предварительной (Pq = 100 Н) и окончательной Р = Pq + Р (где Р| — основная нагрузка). Основная нагрузка для шарика (шкала В) 900 Н; для алмазного конуса 1400 Н (шкала С) и 500 Н при испытании очень твердых и более тонких материалов (шкала А). Этот способ позволяет испытывать как мягкие, так и самые твердые материалы. Твердость по Роквеллу обозначается HRA, HRC, HRB. Метод Роквелла широко применяется в промышленности.

Метод определения твердости по Виккерсу используют для определения твердости поверхностей деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость. В качестве ин — дентора применяют четырехгранную алмазную пирамиду с углом при вершине 136 °. По нагрузке, приходящейся на единицу поверхности отпечатка, определяют значение твердости по Виккерсу:

d — среднее арифметическое двух диагоналей отпечатка, измеряемых после снятия нагрузки, м.

Обозначение твердости HV 5, HV 10, HV 20 и т. д. Чем тоньше материал, тем меньше должна быть нагрузка. Твердость по Виккерсу определяется с помощью специальных таблиц по измеренным значениям.

Из приборов цехового типа следует отметить универсальный и портативный прибор «Эквотин» фирмы «Овескон» (Германия), работающий по принципу регистрации отскока стального шарика (по Шору). Он же позволяет производить измерения по Бринеллю, Виккерсу и Роквеллу, в том числе и в труднодоступных местах.

Микротвердость (Я) — твердость отдельных структурных составляющих сплава или микрообъемов металла, определяемая сопротивлением внедрению в них алмазной пирамиды под воздействием нагрузки 0,05…5 Н. Микротвердость Я определяют по той же формуле, что и твердость по Виккерсу. Образцы для измерений должны быть подготовлены так же, как микрошлифы. Для определения микротвердости в лабораторной практике широкое применение нахо — 3-7736

дит микротвердомер типа ПМТ-3. Он состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа.

Измерение микротвердости на образцах может производиться на микротвердомере ПМТ-5 (с автоматическим нагружением) и интерференционном глубиномере модели 270.

Пластичность металла. Для расчета пластичности поверхностных слоев деталей (например, наплавленных, накатанных и т. д.) можно использовать разработанный И. В. Южаковым и Ю. К. Калугиным метод, основанный на предпосылке, что зона пластической деформации вокруг отпечатка конического индентора прибора ТК-2М (для измерения твердости по Роквеллу) тем больше, чем выше пластичность материала при одинаковой глубине внедрения h индентора. Предварительная нагрузка (100 Н) и время выдержки под полной нагрузкой (1500 Н) являются обычными для испытаний на приборе ТК-2М. После снятия полной нагрузки, глубина внедрения h алмазного конуса индентора определяется по шкале индикатора прибора ТК-2М из выражения

где С — цена деления шкалы HRC индикатора прибора ТК-2М (обычно С — 0,002 мм/дел).

|

|||

|

|||

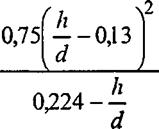

Диаметр проекции отпечатка d по вершине его наплыва на исследуемой поверхности детали измеряют в темном поле под микроскопом микротвердомера ПМТ-3 при увеличении хЮО или х15). Затем подсчитывают среднеарифметическое значение отношения hid по результатам измерений 5 отпечатков. Связь между глубиной внедрения h алмазного конуса и пластичностью 8 выражается в виде

Среднее значение пластичности металла поверхностного слоя детали определится из выражения

|

|

Прочность металла. Зависимость между условным пределом прочности при растяжении ав и диаметром d проекции отпечатка алмазного конуса, с углом при вершине 2,09 рад при действующей на ин — дентор твердомера ТК-2М нагрузке Р = 1330 Н, имеет вид

Остаточные напряжения. Для измерения остаточных напряжений на образцах в основном применяются: механический метод измерения прогибов или деформаций на стержнях прямоугольного сечения или на кольцах в процессе стравливания тонких поверхностных слоев (метод Н. Н. Давиденкова), рентгеновский неразрушающий метод контроля, позволяющий определить макронапряжения с относительно невысокой точностью; микронапряжения и искажения кристаллической решетки определяются с помощью методов рентгеноструктурного анализа.

Метод Давиденкова Н. Н. получил широкое практическое применение для определения тангенциальных и осевых остаточных напряжений в тонкостенных трубах. При определении окружных напряжений от трубы отрезают кольцо и разрезают его на одной из образующих, а затем последовательными ступенями удаляют травлением изнутри или снаружи слои металла. После каждого стравливания определяют происходящие при этом деформации по диаметру. Для определения осевых напряжений вместо кольца вырезается узкая полоска, параллельная оси трубы, и вместо измерения диаметра измеряется стрела прогиба. Используя результаты замеров, по соответствующим формулам определяют остаточные напряжения.

Г. Заксом разработан метод определения остаточных напряжений в толстостенных трубах и сплошных цилиндрах. Идея определения остаточных напряжений путем растачивания тела вращения и измерения деформаций оставшейся части тела, выдвинутая

Н. В. Калакуцким, была использована Г. Заксом, который вывел формулы для определения остаточных напряжений с учетом объемно-напряженного состояния.

Для определения остаточных напряжений в деталях используются методы Калакуцкого-Давиденкова, послойного обтачивания, силовой и др.