Физико-механические свойства поверхностного слоя изменяются при изготовлении и ремонте деталей машин (при механической обработке происходит пластическая деформация поверхностного слоя металла, распространяющаяся на некоторую зону, расположенную под обработанной поверхностью), а затем — во время эксплуатации под действием силовых, температурных и других факторов.

Физическое состояние поверхностного слоя металла деталей характеризуется его структурой, величиной, знаком и характером распределения остаточных напряжений, толщиной деформированного слоя, поверхностной твердостью, ориентировкой структуры, размерами блоков, плотностью дислокаций, концентрацией вакансий, фазовым составом металла, типом и параметрами кристаллической решетки, химическим составом и др.

Отроение металлов

Металлы и металлические сплавы — тела кристаллические. Атомы (ионы) в них расположены закономерно в отличие от аморфных тел, в которых атомы располагаются беспорядочно (хаотично). Металлы представляют собой поликристаллические тела, состоящие из большого числа мелких (1000…0,1 мкм), различно ориентированных кристаллов. Вследствие разных условий кристаллизации металла эти кристаллы имеют неправильную форму. Их называют кристаллитами или зернами металла.

Сплавы — сложные вещества, образующиеся при затвердевании жидких систем или в результате диффузионного насыщения и состоящие из двух или нескольких компонентов (металлов и неметаллов). Структура — форма, размеры и характер взаимного расположения кристаллитов, образующих металл или сплав.

Микроструктура — кристаллическое строение металлов или сплавов, обнаруживаемое с помощью металлографического или электронного (при больших увеличениях) микроскопа, позволяющего различать размеры, форму и расположение отдельных зерен металла, внутреннее их строение. Макроструктура — структура металла, видимая невооруженным глазом или при небольшом увеличении с помощью лупы. Выявляется изломом брусков или травлением отполированной или тонко отшлифованной поверхности металла в специальных реактивах. При просмотре макроструктуры могут быть выявлены дефекты металлов и сплавов — трещины, усадочные раковины и т. д.

Атомно-кристаллическая структура — взаимное расположение атомов (ионов), существующее в реальном кристалле. В твердом состоянии все металлы имеют кристаллическую структуру. Атомы в кристаллах металлов располагаются в узлах пространственной решетки. Кристаллическая решетка состоит из воображаемых линий и плоскостей, проходящих через точки расположения ионов в пространстве.

Ионы в узлах кристаллической решетки колеблются с частотой порядка 1013 колебаний в секунду. Это движение не прекращается даже при температуре, близкой к абсолютному нулю. Плоскости решетки расположены на определенных расстояниях друг от друга.

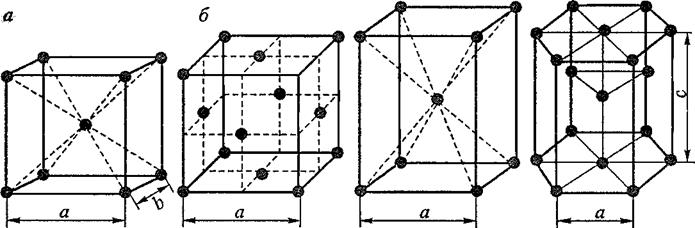

Наименьший объем кристалла, дающий представление об атомной структуре металла в любом объеме, получил название элементарной кристаллической ячейки. Форма элементарной ячейки пространственной решетки металлов (рис. 1.7), как правило, очень простая и представляет собой чаще всего куб.

Из металлов, наиболее часто используемых в технике, решетку объемно-центрированного куба (рис. 1.7, а в котором атомы расположены в углах куба и один атом в центре объема куба, имеют железо (а, (3 и 5), хром, вольфрам, молибден и ванадий; гранецентрированную решетку (рис. 1.7, 6), в которой атомы расположены в углах куба и в центре каждой грани, имеют железо (у), алюминий, медь, никель и свинец; тетрагональную решетку (рис. 1.7, в) имеет некоторые модификации олова и марганца; гексагональную решетку (рис. 1.7, г), в которой атомы расположены в углах и центре шестигранных оснований призмы и три атома в средней плоскости призмы, имеют цинк, кадмий, магний, титан и т. д.

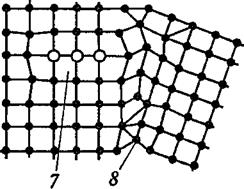

Реальные кристаллы в металлическом изделии не имеют идеального расположения атомов в решетке. Атомная решетка реального кристалла искажена влиянием, например, соседних кристаллов, наличием внутренних напряжений и др. Под влиянием этих факторов в решетке реального кристалла появляются смещения и пустоты, решетка разделяется на небольшие блоки (1СГ6…10~^ см), располо-

|

в г

Рис. 1.7. Формы элементарных ячеек пространственных решеток металлов: а — кубическая объемно-центрированная; б — кубическая гранецентрированная; в — тетрагональная; г — гексагональная плотноупакованная |

![]()

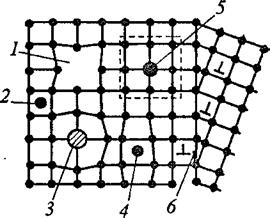

женные под некоторым углом друг к другу (рис. 1.8). Дефекты (несовершенства кристаллического строения) подразделяют по геометрическим и признакам на точечные и линейные (рис. 1.9).

Точечные дефекты малы во всех трех измерениях, размеры их не превышают нескольких атомных диаметров. К точечным дефектам относятся вакансии (дефекты Шотки), т. е. узлы решетки, в которых атомы отсутствуют. Вакансии образуются в результате перехода атома из узла решетки на поверхность или полного испарения его с поверхности кристалла.

Точечные дефекты малы во всех трех измерениях, размеры их не превышают нескольких атомных диаметров. К точечным дефектам относятся вакансии (дефекты Шотки), т. е. узлы решетки, в которых атомы отсутствуют. Вакансии образуются в результате перехода атома из узла решетки на поверхность или полного испарения его с поверхности кристалла.

В кристалле всегда имеются атомы, кинетическая энергия которых значительно выше средней, свойственной данной температуре нагрева. Такие атомы, особенно расположенные у поверхности, могут выйти на поверхность кристалла, а их место займут атомы, находящиеся дальше от поверхности. Принадлежащие указанным атомам узлы окажутся свободными, т. е. возникнут тепловые вакансии. Число вакансий при температуре, близкой к температуре плавления, может достигнуть 1 % по отношению к числу атомов в кристалле.

|

|

Колеблющиеся атомы кристалла могут занять место в промежутке решетки (дефекты Френкеля) (см. поз. 1 рис. 1.9). На месте атома, вышедшего из узла решетки в междоузлие, образуется вакансия.

Рис. 1.9. Дефекты строения кристаллической решетки [7]:

I — вакансия; 2 — межузельные атомы; 3 — замещенный примесный атом; 4 — внедренный примесный атом; 5 — краевая дислокация; 6 — малоугловая граница; 7 — моноатомный слой примесных атомов; 8 — большеугловая граница

Возникновение межузельных атомов в металлах затруднено, основными точечными дефектами в них являются тепловые вакансии. Точечные дефекты вызывают местное искажение кристаллической решетки (рис. 1.9) и влияют на некоторые физические свойства (электропроводность, магнитные и др.), а также на фазовые превращения в сплавах.

Линейные несовершенства (дефекты) имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации являются особым видом несовершенств в кристаллической решетке. По своей природе они резко отличаются от других дефектов. В настоящее время не только прочность, но и фазовые, и структурные превращения, а также целый ряд других явлений рассматривают с использованием теории дислокаций. К основным видам дислокаций относятся краевые и винтовые.

Краевая дислокация (см. поз. 5 рис. 1.9) представляет собой локализованное искажение кристаллической решетки, вызванное наличием в ней «лишней» атомной полуплоскости или экстраплоскости (перпендикулярна к плоскости чертежа). Наиболее простой способ образования дислокаций в кристалле — сдвиг. Если верхнюю часть кристалла сдвинуть относительно нижней на одно межатомное расстояние (рис. 1.10), причем зафиксировать положение, когда сдвиг охватил не всю плоскость скольжения, а только часть ее АВСД, то граница между участком, где скольжение уже произошло, и ненаг — руженным, в плоскости скольжения, и будет дислокацией. Линия краевой дислокации перпендикулярна вектору сдвига. Край экстраплоскости АВ представляет собой линию краевой дислокации, длина которой может достигать многих тысяч межатомных расстояний. Дислокация может быть прямой или выгнутой в ту или другую сторону. Движение краевой дислокации — консервативное, без переноса вещества. Характеристикой дислокационной структуры является плотность дислокаций — суммарная длина всех линий дислокаций в единице объема.

Краевая дислокация (см. поз. 5 рис. 1.9) представляет собой локализованное искажение кристаллической решетки, вызванное наличием в ней «лишней» атомной полуплоскости или экстраплоскости (перпендикулярна к плоскости чертежа). Наиболее простой способ образования дислокаций в кристалле — сдвиг. Если верхнюю часть кристалла сдвинуть относительно нижней на одно межатомное расстояние (рис. 1.10), причем зафиксировать положение, когда сдвиг охватил не всю плоскость скольжения, а только часть ее АВСД, то граница между участком, где скольжение уже произошло, и ненаг — руженным, в плоскости скольжения, и будет дислокацией. Линия краевой дислокации перпендикулярна вектору сдвига. Край экстраплоскости АВ представляет собой линию краевой дислокации, длина которой может достигать многих тысяч межатомных расстояний. Дислокация может быть прямой или выгнутой в ту или другую сторону. Движение краевой дислокации — консервативное, без переноса вещества. Характеристикой дислокационной структуры является плотность дислокаций — суммарная длина всех линий дислокаций в единице объема.

Винтовые дислокации (впервые описаны Бюргерсом) могут быть получены частичным сдвигом кристалла по плоскости Q вокруг линии EF (рис. 1.11). В отличие от краевой она располагается параллельно направлению сдвига. При этом на поверхности образуется ступенька, проходящая не по всей поверхности кристалла, а только от точки Е до края кристалла. Такой частичный сдвиг нарушает параллельность атомных слоев, кристалл превращается как бы в одну атомную плоскость, закрученную в виде винтовой поверхности.

Вокруг дислокаций на протяжении нескольких межатомных расстояний возникают искажения решетки. Каждое зерно металла состоит из отдельных субзерен (блоков), образующих так называемую субструктуру. Обычно зерна металла разориентированы на величину от нескольких долей градусов до нескольких градусов.

Вокруг дислокаций на протяжении нескольких межатомных расстояний возникают искажения решетки. Каждое зерно металла состоит из отдельных субзерен (блоков), образующих так называемую субструктуру. Обычно зерна металла разориентированы на величину от нескольких долей градусов до нескольких градусов.

Границы блоков (субзерен) образованы дислокациями. В реальном поликристаллическом металле число дислокаций огромно (10 …101Z cm”z). Дислокации образуются в процессе кристаллизации металлов (при срастании зерен и блоков) из групп вакансий, а также в процессе термической обработки, пластической деформации и фазовых превращений.

Пластическая деформация существенно изменяет структуру и свойства металла. В результате сдвигов зерна разделяются на блоки, образуются мелкие части зерен, отличающиеся строением кристаллической решетки. Изменяется форма зерен: они вытягиваются в одном направлении в зависимости от направления действия силы. Зерна скользят относительно друг друга и поворачиваются на некоторый угол таким образом, что создается ориентация их в поликристаллическом образ —

це, называемая текстурой. Смещение атомов и искажение решетки создают значительные внутренние напряжение в металле.

Основной причиной упрочнения поверхностной пластической деформацией является лавиноподобное развитие дислокаций — дефектов кристаллической решетки металла, скапливающихся вблизи линий сдвигов, и последующее их застревание перед различного рода препятствиями, образующимися в процессе деформирования (скрещение дислокаций, траектории которых пересекаются между собой под некоторым углом; полосы деформирования и т. д.) или существующими до него (межкристаллические граничные слои, скопление атомов примесей, элементы второй фазы и т. д.). Дробление на блоки объемов металла, заключенных между линиями скольжения, поворот этих блоков, искривление плоскостей скольжения и накопление на них продуктов разрушения кристаллической .решетки способствуют увеличению неровностей по плоскостям скольжения, а следовательно, и упрочнению.