Обработка поверхности твердых тел, как бы она ни была совершенна, приводит к отклонению профиля поверхности от геометрической формы, заданной чертежом детали. Всякое реальное тело имеет отклонения от идеальной формы, именуемые погрешностями. Погрешности обработанной поверхности с точки зрения причин их образования и методов измерения, применяемых для их оценки, можно подразделить на три категории: макрогеометрические отклонения, шероховатость поверхности, волнистость поверхности.

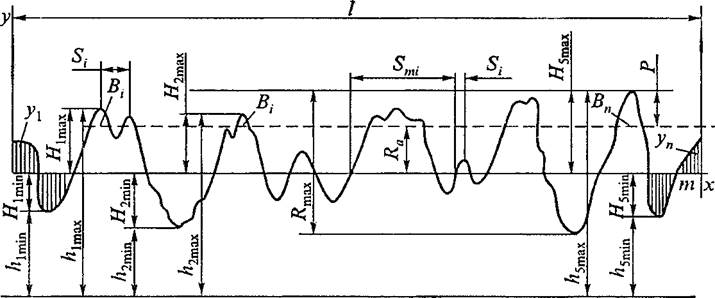

Шероховатость поверхности (ГОСТ 25142-82) — совокупность неровностей поверхности с относительно малыми шагами на базовой длине 1 (рис. 1.1). Расстояние между вершинами микронеровностей во много раз меньше базовой длины — размера участка поверхности, выбираемого для оценки шероховатости данной поверхности. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,0; 25 мм.

Количественно шероховатость можно оценить по тем или иным показателям. ГОСТ 2789-73 (издание 1978 г.) «Шероховатость поверхности. Параметры и характеристики» предусматривает шесть параметров, характеризующих шероховатость поверхности: три высотных — Ra, Ятах, два шаговых — S и Sm и относительная опорная длина профиля tp.

Ra — 100…0,008 мкм — среднее арифметическое отклонение профиля;

Rг = 1600…0,025 мкм — высота неровностей профиля по десяти точкам;

^1ах = 1600…0,025 мкм — наибольшая высота неровностей профиля;

Sm = 12,5…0,02 мм — средний шаг неровностей;

S — 12,5. ..0,002 мм — средний шаг неровностей по вершинам;

tp = 10.-90 % — относительная опорная длина профиля, т. е. отношение опорной длины профиля к базовой длине /, используемой для контроля поверхности.

Среднее арифметическое отклонение профиля Ra — среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины (рис. 1.1):

|

|

|

Рис. 1.1. Параметры шероховатости поверхности |

На профилограмме положение средней линии профиля определяют так, чтобы площади F по обе стороны от нее до контура профиля были равны, т. е. чтобы

/

Относительная однородность микронеровностей поверхности детали позволяет судить о шероховатости в данном направлении по результатам обследования участка сравнительно небольшой длины.

Высота неровностей профиля по десяти точкам Rv — сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

|

|

где у pi — высота /-го наибольшего выступа профиля;

yvi — глубина /-й наибольшей впадины профиля.

Наибольшая высота неровностей профиля Fmax является полной высотой профиля, т. е. расстоянием между линией выступов профи — ля и линий впадин профиля в пределах базовой длины.

Главными показателями шероховатости поверхностей являются Ra и Rr. Для их выбора можно пользоваться табл. 1.1.

|

Таблица 1.1 Параметры шероховатости поверхности

|

|

Шероховатость поверхности обусловлена следующими факторами: геометрией обрабатывающего инструмента и его износом, режимом обработки, свойствами обрабатываемого и инструментального материалов, колебаниями в системе станок—приспособление— инструмент—деталь (СПИД) при обработке и др. Шероховатость поверхности возникает не только в процессе механической обработки металлов (технологическая шероховатость), но и в процессе внешнего трения твердых тел. Процесс работы узла трения можно условно подразделить на две стадии: приработку и установившийся режим. При приработке может происходить существенное изменение параметров шероховатости поверхности. В установившемся режиме шероховатость поверхности воспроизводится, оставаясь статистически неизменной.

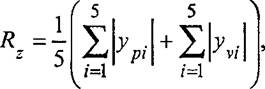

Волнистость поверхности — более или менее периодические микроотклонения от геометрической формы детали, представляющие собой практически равные по размерам возвышения и впадины с шагом волны, значительно превышающим ее высоту (рис. 1.2).

Волнистость поверхности — более или менее периодические микроотклонения от геометрической формы детали, представляющие собой практически равные по размерам возвышения и впадины с шагом волны, значительно превышающим ее высоту (рис. 1.2).

Волнистость в направлении главного движения при резании называют продольной, а в перпендикулярном направлении — поперечной. Графически волнистость поверхности часто имеет вид синусоиды с более или менее постоянными амплитудой и

Волнистость в направлении главного движения при резании называют продольной, а в перпендикулярном направлении — поперечной. Графически волнистость поверхности часто имеет вид синусоиды с более или менее постоянными амплитудой и

периодом (рис. 1.3). Волнистость поверхности характеризуется размерами отклонений. Обычно шаг волны изменяется от 1 до 10 мм, а высота — от нескольких микрометров до нескольких сотен микрометров.

Волнистость поверхности образуется в результате неравномерности подачи при точении и шлифовании, вынужденных колебаний системы СПИД, возникающих из-за неравномерности силы резания, особенно при обработке наплавленного металла деталей, из-за наличия неуравновешенных масс и т. д.

Волнистость поверхности образуется в результате неравномерности подачи при точении и шлифовании, вынужденных колебаний системы СПИД, возникающих из-за неравномерности силы резания, особенно при обработке наплавленного металла деталей, из-за наличия неуравновешенных масс и т. д.

Продольная волнистость может быть вызвана неравномерным изнашиванием шлифовального круга, его дисбалансом, овальностью и биением шпинделя станка. Поперечная волнистость может быть вызвана вибрацией в системе СПИД при обработке, неравномерности подачи инструмента, отклонением от прямолинейности направляющих станка. В табл. 1.2 приведены значения высоты и длины волн, наиболее часто образующихся при различных видах механической обработки.

|

Таблица 1.2 Высота и длина волн при различных видах механической обработки

|

Высота волны является более важным критерием, чем шаг волны, особенно в подвижных соединениях, так как от высоты волны зависят фактическая протяженность несущей поверхности и объем пустот профиля, удельное давление, что имеет большое значение для поверхностей трения. Чем меньше высота волны и ее шаг, тем больше фактическая площадь контакта.

Для измерения волнистости применяют рычажно-оптические, рычажно-механические приборы, а также профилографы и волнометры.

Макроотклонения (рис. 1.4) — нерегулярные отклонения поверхности от правильной геометрической формы (бочкообразноеть или вогнутость цилиндрических деталей, конусообразность, некруглость, овальность, огранка, выпуклость, неплоскостность и не — прямолинейность).

Возникновение макрогеометрических погрешностей поверхности происходит в основном из-за низкой точности станка, на котором происходит обработка, погрешностей установки заготовок, силовых и температурных деформаций системы станок-заготовка — инструмент и износа инструмента в процессе обработки детали неправильным режимом.

Овальность — отклонение от правильной геометрической формы, при котором реальный профиль представляет собой овалообразную фигуру, максимальный (^тах) и минимальный (^min), диаметры которой взаимно перпендикулярны. Овальность определяется из выражения

Д —d — d. .

ов шах min

При проверке валов (например, с помощью рычажной скобы или измерительной головки) или отверстий (с помощью двухконтактных нутромеров) деталь или прибор поворачивается не менее чем на 180°. Измерение овальности облегчается использованием специальных пневматических приборов. Этот метод обеспечивает высокую точность измерений.

Огранка — отклонение от правильной геометрической формы, при которой реальный профиль представляет собой многогранную фигуру с криволинейными гранями. Огранка контролируется в кольце или призме с помощью оптических приборов при поворачивании детали на 360°. Число граней может быть определено при повороте изделия в центрах либо с помощью профилографа (по профилограмме).

Огранка — отклонение от правильной геометрической формы, при которой реальный профиль представляет собой многогранную фигуру с криволинейными гранями. Огранка контролируется в кольце или призме с помощью оптических приборов при поворачивании детали на 360°. Число граней может быть определено при повороте изделия в центрах либо с помощью профилографа (по профилограмме).

Некруглость — отклонение от правильной геометрической

формы, выраженное как наибольшее расстояние от точек реального профиля 1 до прилегающей окружности 2 (рис. 1.5, а).

На рис. 1.5 показаны две круглограммы, т. е. два графика, записанные в полярных координатах на приборе для определения формы тел вращения (модель 218 завода «Калибр»), Обе круглограммы записаны в одном и том же сечении наплавленной и обработанной цилиндрической детали, но при разных увеличениях и частотных фильтрах. На рис. 1.5, а показана пятигранка с увеличением 400; это сделано с помощью фильтра, пропускающего сигналы, соответствующие от 1 до 14 неровностям за один оборот щупа вокруг детали. На рис. 1.5, б показана волнистость при увеличении 400, записанная с использованием фильтра, пропускающего сигналы, соответствующие от 14 до 240 неровностям за один оборот щупа.

Бочкообразность — отклонение детали от цилиндрической формы (непрямолинейность образующих, при котором диаметр увеличивается от краев детали к ее середине). Определяется выражением

где dmax — максимальный диаметр в средней части цилиндра;

<7mjn — минимальный диаметр у края цилиндра.

Конусность — отклонение от правильной геометрической формы, определяемое как разность диаметров в двух сечениях, перпендикулярных к оси, отнесенная к расстоянию между этими сечениями.

|

Вогнутость — отклонение от правильной геометрической формы, при котором удаление точек реальной поверхности (профиля)

|

Рис. 1.6. Геометрические характеристики поверхности: а — характер реальной поверхности; б — микрогеометрия; в — волнистость; г — макрогеометрия |

от прилегающей плоскости (прямой) увеличивается от краев поверхности к ее середине. А если, наоборот, уменьшается, то это будет выпуклость.

Разграничение макроотклонений, волнистости и шероховатости (рис. 1.6) в зависимости от отношения шага Sm к высоте неровностей Rr следующее: при SnJRT <50 — шероховатость поверхности, при Sm/Rг = 50…1000 — волнистость и при Sm/Rr > 1000 — макроскопические отклонения или отклонение от правильной геометрической формы (конусность, овальность, вогнутость и др.).

Дефекты поверхности — это отдельные неровности, совокупность неровностей или участки поверхности, размеры которых существенно отличаются от параметров шероховатости и волнистости. К дефектам поверхности относят риски, царапины, вмятины, раковины, поры, сколы, выкрашивания, трещины, задиры, заусенцы и др.