Многогранные детали, шлицевые калибры, пуансоны штампов и другие фасонные детали, изготавливаемые на заводах, можно обрабатывать на плоскошлифовальных станках при помощи делительных приспособлений.

Приспособление устанавливают на магнитной плите плоскошлифовального станка, и правильное расположение его относительно продольного перемещения стола достигается тем, что одну из граней основания приспособления упирают в боковую планку магнитной плиты. Ниже приводится описание конструкций нескольких делительных и синусных приспособлений, хорошо зарекомендовавших себя на практике, и технология обработки на них фасонных деталей.

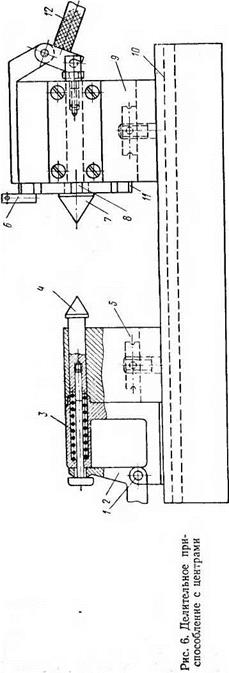

На рис. 6 показано делительное приспособление с двумя центрами, на которых устанавливается шлифуемое изделие. Приспособление состоит из передней 9 и задней 5 бабок, установленных на основании 10. Центр 4 задней бабки прижимается к изделию пружиной 3. При необходимости центр 4 может быть перемещен в осевом направлении при помощи рычага 2, поворачивающегося на оси 1. В центре 7 передней бабки расположен делительный диск И, в пазы которого входят два фиксатора 8. Последние выводятся из пазов диска поворотом рычага 12 шарнирного устройства. Передняя и задняя бабки могут перемещаться вдоль основания приспособления 10 и закрепляться в нужном положении. Делительное приспособление предусматривает набор из трех дисков 11, имеющих последовательно 10, 12 и 16 пазов. В этом случае имеется возможность шлифовать изделия с 2, 3, 4, 5, 6, 8, 10, 12 и 16 пазами. На делительном диске закреплен поводок 6, в паз которого входит палец хомутика, закрепленного на шлифуемом изделии.

При шлифовании параллельных плоскостей проверку правильного положения осей центров приспособления производят по эталонному валику. В этом случае стрелка индикатора, установ

ленного на образующую эталонного валика, который поворачивается в центрах приспособления, должна оставаться на 0. Для обеспечения соосности переднего и заднего центров приспособления бабки центрируются на основании приспособления шпонками, которые должны быть закалены.

Фиксаторы 8 должны плотно входить в пазы диска 11. Пазы делительных дисков изготовляются с точностью ± 0,002 мм. Плоскости прилегания бабок к основанию приспособления 10 должны быть тщательно прошлифованы и доведены.

Фиксаторы 8 должны плотно входить в пазы диска 11. Пазы делительных дисков изготовляются с точностью ± 0,002 мм. Плоскости прилегания бабок к основанию приспособления 10 должны быть тщательно прошлифованы и доведены.

Схема установки шлицевого калибра при шлифовании на приведенном делительном приспособлении представлена на рис. 7, а. Шлифуется вначале одна боковая плоскость шлица с припуском на окончательное шлифование, а затем на диаметрально противоположном шлице шлифуется аналогичная плоскость. Шлицевой калибр-пробка по делительному диску поворачивается на 180°, и в таком же порядке шлифуются вторые боковые стороны этих же шлицев. Остальные шлицы обрабатываются после установки калибра-пробки аналогичным способом при помощи делительного диска. При шлифовании боковых граней шлицев шлифовальный

круг не должен перемещаться в вертикальной плоскости. Обработка происходит лишь при поперечной подаче стола станка. После измерения толщины одного из шлицев устанавливается припуск на чистовой проход. Производится вертикальная подача шлифовального круга, и в той же последовательности обрабатываются все стороны шлицев калибра.

Контроль прямолинейнойсти сторон шлица и расположения шлицев по шагу производится при помощи лекальной линейки по методу световой щели или индикатором, как это показано на рис. 7, б.

|

Рис. 7. Схема установки шлицевого калибра-пробки (о) и схема контроля его при шлифовании на делительном приспособлении, установленном на магнитной плите плоскошлифовального станка (б): / — шлицевой калибр-пробка; 2 — хомутик; S — магнитная плита; 4 — упорная планка магнитной плиты; 5 — индикатор; Є — лекальная линейка; 7 — блок мерных плиток |

На рис. 8 приведено делительное приспособление, на котором поворот шлифуемой детали на нужный центральный угол производится не по делительному диску, а при помощи специального делительного устройства. В этом случае можно при обработке поворачивать изделия, имеющие неравномерный шаг шлицев, зубьев и Ї. п. В корпусе 2 расположен шпиндель 1, один конец которого представляет собой центр, а на другом закреплена червячная шестерня 6 с лимбом 5. Червячное колесо сцеплено с червяком 7, на валике 10 которого находится маховик 8. На цилиндрической поверхности нанесено 240 делений, а на лимбе 5 —3G0 делений. Червяк 7 может быть выведен из зацепления с червячной шестерней 6 при помощи винта 11.

Если требуется шлифуемое изделие повернуть с точностью до 1′, поступают следующим образом. Сцепляют червяк с червячной шестерней и устанавливают лимб маховика 9 в нулевое положение. Затем освобождают зажим 3 путем поворота гайки 4 и устанавливают лимб 5 также в нулевое положение. После этого лимб 5 снова скрепляют с червячной шестерней при помощи зажима 3. В этом случае при повороте валика 10 на одно деление шпиндель повернется на 1′.

При повороте изделия на центральный угол с точностью до 1° следует разъединить червяк с червячной шестерней и затем деле-

|

Рис. 8. Делительное приспособление с делительным устройством |

ниє производить путем вращения лимба 5 (предварительно лимб устанавливается в нулевое положение).

Делительное приспособление для шлифования пазов в шлицевых калибрах (для проверки шлицевых валиков) и других шлицевых деталях приборов показано на рис. 9. Корпус 1 приспособления имеет тщательно прошлифованные под прямым углом основание А и боковые стороны. Эти плоскости являются базами при установке шлифуемых деталей на приспособление и при их обработке. В корпусе помещен шпиндель 2, на котором гайкой завянут делительный диск 7.

Оправка с насаженной на нее шлицевой деталью вставляется в конические отверстия шпинделя. Корпус фиксатора 3 находится на цилиндрическом выступе корпуса / и при помощи винтов устанавливается в положение, при котором фиксатор 6 окажется против одного из пазов делительного диска. Фиксатор выводится из пазов делительного диска при помощи рычага 4, а плотная посадка фиксатора в диске обеспечивается пружиной 5. При установке на магнитной плите делительного приспособления на основание А рукоятка 8 снимается.

Особенности установки и шлифования пазов шлицевых калибров на этом приспособлении сводятся к следующему. Приспособление боковой стороной устанавливается на разметочную плиту и при помощи стойки с индикатором проверяется расположение пазов в части достаточности припуска под шлифование. Затем делительное приспособление с калибром устанавливается основанием А на магнитную плиту и производится последовательное шлифование пазов шлицевого калибра. При этом пазы обрабатываются с припуском 0,02 мм на доводку. Торцы дискового шлифовального круга должны быть поднутрены (оставляют ленточку шириной около 2 мм). Размеры шлицевых пазов проверяются при помощи блоков мерных плиток, а точность их расположения по окружности —на оптической делительной головке.

На рис. 10 показано универсальное синусное делительное приспособление, позволяющее шлифовать фасонные детали, профиль которых состоит из выпуклых криволинейных участков, сопряженных с прямолинейными участками.(например, пуансоны штампов для вырубки железа для ротора и статора). Кроме того, на этом приспособлении можно шлифовать детали штампов,

пресс-форм и форм литья под давлением, плоскости или фасонные канавки которых расположены точно относительно друг друга.

Приспособление состоит из основания 1, на котором установлены две стойки 9 и 18. Передняя стойка 18 может перемещаться вдоль основания и закрепляться в требуемом положении. Задняя стойка 9 болтом (на рис. 10 болт не виден) закрепляется на основании и остается неподвижной в процессе эксплуатации приспособления. Во втулках, запрессованных в стойки, могут повора-

|

Рис. 10. Универсальнее синусное делительное приспособление |

чивагься шпиндели во фланцах 11, у которых имеются прямоугольные пазы. В последних помещаются ползуны 10 и 15, которые в нужном положении закрепляются во фланцах шпинделей при помощи специальных тяг. При завертывании гаек’ 7 тяги своими выступами, сидящими неподвижно в Т-образных пазах ползунов, закрепляют последние во фланцах шпинделей.

В ползуне 10 задней стойки помещается цанга 12, в которой гайкой 13 может быть закреплена цилиндрическая часть обрабатываемого изделия. Правая часть изделия опирается на центр 14, расположенный в ползуне 15 передней бабки. В положении, когда оси цанги 12 и центра 14 совпадают с осями шпинделей, расстояние от нижних граней С ползунов до опорных площадок Е корпуса приспособления равно 33 мм. Следовательно, если требуется шлифовать криволинейную поверхность радиусом R, центр дуги которой отстоит от технологической оси изделия на величину М, то для совмещения оси вращения (оси шпинделей)

с центром дуги следует между площадками С и £ установить блоки мерных плиток размером 33 — М мм. Под технологической осью понимают ось, которая при установке изделия совпадает с осями цанги 12 и центра 14.

Поворачивать обрабатываемую деталь на точные углы следует при помощи синусного устройства приспособления. В этом случае соответствующий блок мерных плиток укладывается на закаленную и доведенную планку 4 приспособления и в него упирают мерный ролик 5 синусного диска 8. Размер блока мерных плиток рассчитывают по формуле

где R — радиус окружности, на которой расположены ролики синусного диска; d —диаметр мерного ролика; К —расстояние от оси синусного диска до рабочей плоскости планки 4. Синусный диск закреплен на шпинделе задней стойки гайками 6.

В нулевое положение шпиндели устанавливаются при помощи фиксаторов 16, которые поворачиваются на оси 17 и западают в пазы фланцев шпинделей. На цилиндрической поверхности фланца шпинделя имеется угловая шкала. Ею пользуются при шлифовании криволинейной поверхности детали радиуса R на нужном центральном угле.

При шлифовании плоскостей детали, расположенных под углом, необходимо шпиндель после установки детали стопорить. Для этого предусмотрено стопорное устройство 2, состоящее из втулки, прижима и гайки.

Передняя стойка после установки обрабатываемой детали закрепляется на основании при помощи стяжного эксцентрикового устройства. Оно состоит из специальной тяги, в цилиндрическом отверстии которой находится палец эксцентрикового валика, а в прямоугольном отверстии помещено коромысло. При повороте рукоятки 21, закрепленной на эксцентриковом валике, тяга перемещается вверх и коромысло, перемещаясь вместе с ней, прижимается своими выступами к корпусу приспособления и тем самым закрепляет стойку на основании.

При шлифовании криволинейных участков профиля деталь поворачивают вокруг центра дуги относительно вращающегося шлифовального круга. Для этого вращают маховичок 3 и при этом шестерни 20, расположенные на валике, вращают сцепленные с ними шестерни 8 и 19, закрепленные на шпинделях передней и задней стоек. Шестерня 8 одновременно является синусным диском приспособления.

Для вращения шпинделей необходимо фиксаторы вывести из пазов фланцев. При перемещении передней стойки вдоль основания приспособления одновременно по валику передвигается и шестерня 20, расположенная на шпонке. Это происходит потому, что планка, закрепленная на стойке, все время находится

в канавке шестерни. Таким образом, при вращении маховика 3, шпиндели приспособления вращаются с одинаковыми угловыми скоростями (диаметры делительных окружностей шестерен одного размера).

|

Рис. 11. Пуансон штампа для вырубки железа для изготовления ротора (о) и схемы шлифования его на универсальном синусном приспособлении (б, в, г): |

1 — установочная планка синусного устройства; 2 — блок мерных плиток; 3 — ролик синусного диска; 4 — индикатор; 5 — шлифовальный

круг

Совпадение осей шпинделей передней и задней стоек после перемещения одного из них вдоль основания достигается применением шпонок.

Рассмотрим технологию шлифования сложного пуансона штампа для вырубки железа для изготовления ротора и статора. На рис. 11, а приведен пуансон с технологическими центрами, служащими для закрепления заготовки в стойках приспособления. Ось бобышек является технологической осью, относительно

которой выдерживаются, а затем при контроле готового пуансона проверяются все размеры профиля.

При разметке профиля детали под строгание или фрезерование необходимо учитывать припуск на шлифование, который рекомендуется принимать в зависимости от габаритов и конфигурации детали равным 0,3—0,5 мм на сторону. Для тонкостенных деталей припуск на шлифование следует принимать больше, т. е. ближе к верхнему пределу, так как термическая обработка может вызвать значительные деформации детали. Припуск должен быть равномерно распределен по всему контуру, размечаемому относительно технологической оси.

Технологическая ось совпадает с центром дуги радиусом 3,5 мм. Вначале определяют центральный угол Я, на котором следует шлифовать криволинейный участок радиусом 3,5 мм (угол сопряжения). Эго необходимо для того, чтобы шлифовальный круг не врезался в прямолинейные участки профиля пуансона. Из прямоугольного треугольника 00,8 находим угол а/2:

Следовательно, угол сопряжения Я = 180′ + а = 180° + + 10° 54′ = 190° 54′.

Перед началом обработки пуансон закрепляется так, чтобы поверхность Б была горизонтальна (рис. 11, б). Установка производится по индикатору. В этом положении пуансона один из роликов делительного диска должен упираться в блок мерных плиток, размер которого равен Л = 55 — (R sin а/2 — f dl2) = = 55 —(45-0,095 5) = 45,72 мм.

Блок плиток устанавливается на закаленную планку синусного устройства приспособления.

Поверхности Б и Л, а также криволинейная поверхность радиусом 3,5 мм пуансона шлифуется до получения размера 3,5—■ 0,02 мм, проверяемого индикатором, установленным по блоку мерных плиток, размером Н ф 3,5 мм, где Н — расстояние от основания до оси шпинделей приспособления (этот размер следует маркировать на корпусе стойки приспособления). В этом случае после снятия определенного слоя металла на поверхности Б пуансон вращением маховика 3 (см. рис. 10) поворачивается относительно вращающегося шлифовального круга до тех пор, пока диаметрально противоположный ролик синусного диска не упрется в тот же блок мерных плиток, размером 45,72 мм (рис. 11, б, в). Затем шлифуется прямолинейный участок профиля А пуансона.

Установка пуансона для шлифования криволинейной поверхности радиусом 2,36_0,о2 заключается в следующем. На площадке Е приспособления (см. рис. 10) устанавливаются блоки мерных плиток размером С = L —/ = 33 — 12 = 21 мм, где L — расстояние от площадки С ползуна до плоскости Е приспособления; / — рас

стояние между центрами криволинейных поверхностей обрабатываемой детали. Затем ползуны 10 и 15 поворотом гаек 7 освобождаются и перемещаются по пазам фланцев шпинделей до тех пор, пока площадки С ползунов не коснутся блоков мерных плиток. В этом положении ползуны фиксируются затяжкой гайками 7 специальных тяг, находящихся в шпинделях.

После такой установки центр О дуги радиусом 2,36 мм совместится с осью вращения шпинделей передней и задней стоек приспособления, а технологическая ось О пуансона сместится относительно оси шпинделей на 12 мм.

На рис. 11, г показано положение пуансона относительно шлифовального круга при обработке криволинейного участка радиусом 2,36 мм. Этот участок шлифуют на центральном угле % = = 169° 06′. Контроль этого участка при шлифовании осуществляется индикатором, установленным на блок мерных плиток размером Н + 2,36 мм.

Рекомендуется изготовить эталон высоты оси размером Я, на который накладывают блоки мерных плиток, размер которых равен превышению проверяемой поверхности над осью шпинделей приспособления.

На рис. 12 приведена схема устройства для шлифования пазов внутри детали. Делительное приспособление служит для закрепления обрабатываемой детали и точного поворота ее относительно шлифовального круга на нужный центральный угол. Приспособление состоит из корпуса 2, в стойках которого помещен шпиндель 7. Во внутреннем конусе правого конца шпинделя находится оправка 8 с закрепленной в ней обрабатываемой деталью 9. На левом конце шпинделя закреплена планшайба 3 с делительным диском 4. В пазы делительного диска входит призматический фиксатор 5, прижим которого к пазу производится при помощи пружины, а вывод фиксатора из диска осуществляется рычагом 6. Делительные диски изготовляются из серого чугуна и подвергаются искусственному старению (путем термической обработки). Делительное приспособление устанавливается на магнитную плиту 1 плоскошлифовального станка.

Шлифование внутренних пазов производится при помощи приспособления, которое служит для вращения шлифовального круга 10. Кронштейн 14 закрепляется на шпиндельной головке станка, а ведущий шкив 13 устанавливается на шпинделе станка. На конце кронштейна на двух шарикоподшипниках вращается шлифовальный круг 10 и ведомый шкив 11. Последнему вращение передается ремнем 12 от шкива 13.

Припуск на шлифование пазов имеет большое влияние на качество и продолжительность обработки. Неравномерное распределение припуска вызывает боковой отжим шлифовального круга. Большой припуск приводит к повышенному износу шлифовального круга, а недостаточный припуск часто не дает возможности получить качественную поверхность.

|

Рис.’12. Схема устройства для шлифования пазов внутри детали |

Между торцами шлифовального круга рекомендуется устанавливать картонные прокладки. Для смены шлифовального круга необходимо отвернуть винты 15 и снять хобот 16 с кронштейна.

При установке детали на приспособление необходимо координировать положение зуба или паза относительно делительного устройства так, чтобы припуски на шлифование снимались при

Рис. 13. Закрепление шлифуемых деталей на синусном приспо-

соблении при помощи магнитной плиты

обработке равномерно с обеих сторон зуба. Это достигается путем поворачивания детали в державке, при определенном положении фиксатора, обеспечивающем равномерный зазор между шлифовальным кругом и впадиной. Средние значения припуска на сторону шлифуемого зуба принимаются равными 0,15—0,25 мм. При последнем окончательном проходе следует снимать не более 0,01—0,015 мм.

Применение данного приспособления, при отсутствии специальных зубошлифовальных станков, улучшает качество обработки деталей и значительно увеличивает производительность труда. Кроме того, шлифование на этом приспособлении позволяет исправить искажения зуба, возникающие после закалки деталей, которые у тонкостенных деталей достигают больших значений.

Для шлифования ряда деталей под точными углами применяют малогабаритные магнитные плиты 3 (рис. 13), которые одной

своей гранью закрепляются на синусном приспособлении, а другой гранью притягивают обрабатываемую деталь. Эти магнитные плиты устанавливают на синусных приспособлениях в тех случаях, когда размеры детали не позволяют вести обработку шлифовальным кругом на выход или когда закрепление обрабатываемой детали другими способами затруднительно. На рис. 13, в показана деталь 2, у которой нельзя прошлифовать грань А на выход, так как шлифовальный круг врежется в корпус приспособления. На рис. 13, г показано закрепление этой детали при помощи магнитной плиты, что позволяет шлифовать грань А на проход. На рис. 13, б показана установка детали под углом 90° —а при помощи синусного приспособления. Шлифование плоских поверхностей пуансона вырубного штампа, установленного под углом на синусном приспособлении и закрепленного на магнитной плите, представлено на рис. 13, а.