Обычно при тонком растачивании применяются подачи не выше 0,04—0,05 мм/об, так как при более высоких подачах увеличивается шероховатость поверхности.

S2

Из формулы проф. В. Л. Чебышева Rz = следует, что

при г -> оо величина Rz -> JX Поэтому появились различные формы резцов, рассчитанные на уменьшение высоты неровностей при работе с повышенными подачами (резцы с зачи — стными лезвиями, с выглаживающими площадками, нулевыми фасками и т. п.). В условиях процесса тонкого растачивания жесткость борштанг часто оказывается недостаточной для применения таких резцов. Однако и при работе резцами, имеющими обычную форму, подача может быть значительно увеличена за счет одновременного применения нескольких резцов и их рационального расположения в борштанге.

при г -> оо величина Rz -> JX Поэтому появились различные формы резцов, рассчитанные на уменьшение высоты неровностей при работе с повышенными подачами (резцы с зачи — стными лезвиями, с выглаживающими площадками, нулевыми фасками и т. п.). В условиях процесса тонкого растачивания жесткость борштанг часто оказывается недостаточной для применения таких резцов. Однако и при работе резцами, имеющими обычную форму, подача может быть значительно увеличена за счет одновременного применения нескольких резцов и их рационального расположения в борштанге.

Если вместо одного расточного резца применить два и расположить их таким образом (рис. 33), чтобы вершины были выставлены на один и тот же размер обработки и смещены друг относительно друга в направлении подачи на величину

1 = + “if) S°’

где п — целое число (в том числе и 0); s0 — подача, в мм! об, то фактическое расстояние между неровностями уменьшится вдвое и высота их значительно снизится. В таком случае подача теоретически может быть увеличена вдвое при сохранении неизменной шероховатости поверхности или шероховатость поверхности может быть уменьшена в 4 раза при неизменной подаче.

зоне подач, применяемых при тонком растачивании, влияние подачи на шероховатость поверхности более точно описывается не параболической зависимостью, а законом прямой пропорциональности. Таким образом, при тонком растачивании отверстий методом деления подачи следует ожидать снижение шероховатости примерно в 2 раза при неизменной подаче по сравнению с однорезцовым тонким растачиванием. Однако в связи с тем, что шероховатость поверхности формируется не только в результате копирования геометрической формы и траектории

движения инструмента относительно обрабатываемой поверхности, но в значительной мере зависит и от степени пластической деформации металла поверхностного слоя, снижение шероховатости при использовании метода деления подачи еще несколько уменьшается по сравнению с теоретш чески ожидаемым.

Практически при тонком растачивании отверстий двумя резцами методом деления подачи шероховатость обработанной поверхности уменьшается в 1,5—2 раза по сравнению с обычным однорезцовым тонким растачиванием (рис. 34).

При использовании описанного метода наиболее целесообразно противоположное расположение двух резцов в одном диаметральном отверстии борштанги. Если при этом вершины резцов заточить по одному шаблону, то основное условие метода — смещение вершин на 0,5so — будет выполняться автоматически при любых численных значениях подачи, так как один резец всегда будет отставать от другого в направлении вращения на половину оборота.

Использование метода тонкого растачивания делением подачи между двумя противоположными резцами позволяет не только значительно повысить производительность обработки за счет увеличения подачи, но и существенно повысить точность формы обработанных отверстий.

В процессе обработки отверстий методом деления подачи составляющие сил резания, действующие в прямо противоположных радиальных направлениях, компенсируют друг друга. Вследствие этого резко уменьшаются погрешности обработки от упругих деформаций системы. Овальность отверстий, расточенных при использовании описанного метода, значительно меньше, чем овальность отверстий, прошедших однорезцовую обработку (рис. 35).

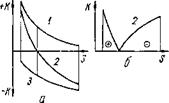

Метод деления подачи оказывает влияние и на точность формьгв продольном сечении расточенных отверстий — конусность (рис. 36). Износ резцов, а следовательно, и конусность отверстий существенно зависят от величины изгибных колебаний борштанги. В результате взаимной компенсации

радиальных составляющих усилии резания при двухрезцовом растачивании делением подачи изгибные колебания инструмента и износ резцов уменьшаются.

При тонком растачивании с большими подачами (без применения охлаждающей жидкости) конусность с увели-

|

чением подачи сначала умень-> шается, а затем возрастает. Характерно также, что в зоне минимума (рис. 37) конусность

Рис. 37. Схема изменения конусности отверстий в зависимости от подачи: |

а — с учетом направления конусности; б — без учета направления конусности; / — прямая конусность от размерного износа резцов; 2 — суммарная конусность; 3 — обратная конусность от температурного удлинения резцов.

а — с учетом направления конусности; б — без учета направления конусности; / — прямая конусность от размерного износа резцов; 2 — суммарная конусность; 3 — обратная конусность от температурного удлинения резцов.

изменяет свое направление. Изменение направления конусности свидетельствует о влиянии на точность формы отверстий двух противоположных по действию факторов: размерного износа и температурного удлинения резца.

Уменьшение диаметра или прямая (+) конусность получается в результате износа резца и определяется по формуле

К = 2и,

где и — размерный износ резца, мкм.

где и0 — относительный износ, мкм/км; L — длина пути резания, м.

J _ ЯDI

L ~ 1000jo »

где D — диаметр растачиваемого отверстия, мм; I — длина обработки, мм; s0 — подача, мм/об.

Тогда зависимость конусности от износа резца можно записать в виде формулы

к UonDl

Д “ 5 • 105so ‘

Из приведенной формулы следует, что конусность при размерном износе резца уменьшается при увеличении подачи (рис. 37).

В то же время, с увеличением подачи возрастает температурное удлинение резца [22], так как

ALp = C^f-a,(ts)^Vi,

где ALp — удлинение резца, ,мкм (в условиях теплового равновесия); С — постоянная (при v= 100-j-200 м/мин; t «< 1,0 мм; s < 0,2 мм; С = 4,5); Lp — вылет резца, мм; F — поперечное сечение резца, мм2. Поэтому с повышением подачи увеличивается обратная (—) конусность отверстий (рис. 37).

При различных подачах размерный износ и температурное удлинение резца в разной степени компенсируют друг друга. Минимальная конусность отверстий может быть достигнута при такой подаче, когда величина и темп износа близки или равны величине и темпу температурного удлинения резца. Так, при растачивании чугуна СЧ 21-40 методом деления подачи минимальная конусность получена в зоне подач 0,12—0,16 мм/об.

К числу недостатков метода деления подачи следует отнести необходимость точной заточки и установки резцов. Резцы нужно затачивать строго по одному шаблону.

Более точный отбор резцов (группировку в пары) по расположению вершины относительно базовой цилиндрической поверхности резца в плоскости, параллельной фиксирующей лыске, можно осуществлять с помощью инструментального микроскопа.

Вследствие биения борштанги относительно оси вращения резцы следует выставлять на необходимый размер от нейтральной базы (обычно резцы выставляют от поверхности борштанги). В качестве нейтральной базы могут служить поверхность зеркала стола или верхняя плоскость корпуса шпиндельной головки.

1.

[1] Некруглость определяется наибольшим расстоянием от точек действительного профиля до прилегающей окружности, вписанной в этот профиль.