2. ОСНОВНЫЕ СВЕДЕНИЯ О ШЛИФОВАЛЬНЫХ КРУГАХ

Шлифовальный круг — режущий инструмент, состоящий из зерен шлифующего материала, сцементированных связкой. Круг имеет следующие признаки, называемые характеристиками: абразивный материал, зернистость, связка твердость, структура, механическая прочность, форма и размеры.

Абразивные материалы разделяются на природные и синтетические. Сведения об основных абразивных материалах приведены в табл. 2.

До 1959 г. в нашей стране зернистость обозначалась номером, соответствующим числу отверстий (меш) на один дюйм сита, на котором задерживается основная фракция просеиваемого зерна. Основная фракция проходит через сито с более крупными отверстиями предыдущего номера.

По ГОСТ 3647 -71 принято обозначение номеров зернистости по отверстию сита (в сотых долях миллиметра) (табл. 3).

|

|

Абразивные материалы по крупности зерна разделяются на следующие группы и номера зернистости:

|

Материал |

Условное обозначение марки материала |

Основные компоненты; массовое содержание, % |

Микротвердость, кге/ мм2 |

Температурная граница потерь абразивных свойств, °С |

|

Природные материалы |

||||

|

Алмаз |

А |

с |

10 060 |

600—700 |

|

Корунд |

Е |

А1а03 80—95 |

3 000 |

1200-1400 |

|

Наждак |

Н |

А1203 25—60 |

1 200 |

1100-1200 |

|

Кварц |

Кв |

Si02 98 |

1 000 |

1100—1200 |

|

Синтетические материалы |

||||

|

Алмаз |

АСО; АСР; АСВ; АС К; ACC; ACM; АСН; АСБ |

С |

10 100 |

600-700 |

|

Кубический нитрид бора (эльбор) |

КНБ |

Соединение В с N |

8 000- 10 000 |

2000 |

|

Карбид: |

||||

|

бора |

КБ |

В4С 85—94 |

4 900 |

— |

|

кремния (зеленый) |

К36; К37; К38; К39 |

SiC 96—99 |

3 500 |

1000— 12 000 |

|

кремния (черный) |

КЧ5; КЧ7; КЧ8 |

SiC 95—98 |

3 300 |

1000—1200 |

|

Электрокорунд: |

||||

|

белый |

Э6; Э7; Э8; Э9; Э9А; ЭБ |

AlaO;j 96—99 |

2 250 |

1200-1400 |

|

нормальный |

Э2; Э2К; ЭЗ; Э4; Э5 |

А12Ол 92—95 |

2 000 |

1200—1400 |

|

монокорунд |

Мб; М7; М8 |

AlaOs 97—98 |

2 200 |

— |

В качестве цементирующих веществ при изготовлении абразивных кругов применяют следующие основные группы связок: неорганическая — керамическая, силикатовая, магнезиальная; органическая — бакелитовая, глифталевая и вулканитовая; металлическая.

Под твердостью абразивного круга следует понимать не твердость абразивных зерен, из которых он изготовлен, а сопротивление связки вырыванию зерен с его поверхности под влиянием внешних сил. Точнее говоря, твердость круга характеризуется совместным сопротивлением зерен и связки приложенным силам. Твердость — один из существенных элементов характеристики абразивного инструмента во многих случаях, предопределяющий производительность и экономичность процесса обработки. С твер-

ТАБЛИЦА З

|

Размеры зерен шлифзерна, шлифпорошков, микронорошков и тонких микропорошков

|

достью связаны частота правки круга, качество поверхностного слоя обрабатываемого металла, шероховатость поверхности, точность обработанной детали и др.

По ГОСТ 3751—47 для абразивных инструментов установлена шкала твердости (табл. 4). Цифры 1, 2, 3 характеризуют твердость в порядке ее возрастания.

Под структурой абразивного круга понимают строение, характеризуемое количественным соотношением объема абразивных зерен, связки и пор. Структуры обозначаются номерами от О до 12. С увеличением номера структуры плотность ее уменьшается (увеличивается пористость структуры и уменьшается относительное количество зерна).

В табл. 5 дано количество зерен в абразивных инструментах различных структур.

|

Твердость инструмента |

Ступени твердости |

Твердость инструмента |

Ступени твердости |

|

М — мягкий |

Ml; М2; М3 |

Т — твердый |

Т1; Т2 |

|

СМ — среднемягкий |

СМ1; СМ2 |

ВТ — весьма твердый |

ВТ1; ВТ2 |

|

С — средний |

Cl; С2 |

ЧТ — чрезвычайно твердый |

ЧТІ; ЧТ2 |

|

СТ — среднетвердый |

CTI; СТ2; СТЗ |

|

ТАБЛИЦА 5 Структура абразивных инструментов

|

В шлифовальном круге при вращении под действием центробежной силы возникают напряжения, пропорциональные квадрату частоты вращения. Допустимая окружная скорость шлифовального круга зависит от его прочности. Прочность кругов обычно проверяют путем вращения его с окружной скоростью, значительно превышающей его эксплуатационную (рабочую) скорость. Чем прочнее круг, тем выше может быть его рабочая окружная скорость.

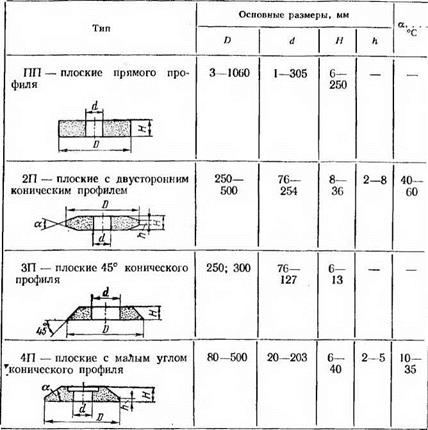

Формы и основные размеры абразивных шлифовальных кругов (ГОСТ 2424—67), применяемых для профильного шлифования, приведены в табл. 6.

Алмазные шлифовальные круги состоят из корпуса и алмазного кольца. Корпуса алмазных кругов изготовляют из стали, алюминиевых сплавов и пластмасс. Алмазоносный слой (кольцо) — рабочий слой алмазного круга ■— состоит из зерен алмазного порошка, связки и наполнителя. Наполнитель вводят в алмазоносный слой для повышения стойкости и режущих свойств инструмента.

Алмазные шлифовальные круги характеризуются концентрацией алмазоносного слоя, которую принято выражать в процентах. Обычно пользуются следующей шкалой концентраций: 25; 50; 100; 125 и 200%. За 100%-ную концентрацию алмаза

2 Б, М( Малкич 1

|

|

условно принято содержание 0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя. При 100%-ной концентрации алмазный порошок фактически занимает только 25% объема алмазного слоя, а остальные 75 % занимают связка и наполнитель. Концентрация определяет производительность и стойкость (износ) алмазного инструмента. Обозначение алмазных кругов аналогично обозначениям обычных шлифовальных кругов с добавлением буквы А (алмаз).

В зависимости от назначения алмазные круги изготовляют на различных связках — металлических, органических и керамических.

Алмазные порошки в зависимости от размера зерен, метода их получения и контроля делятся на две группы: шлифпорошки, получаемые путем рассева на ситах, с контролем зернового со-

< гава ситовым методом (размер зерен в каждой фракции определяется размерами сторон ячеек двух контрольных сит, из которых через верхнее сито зерна проходят, а на нижнем задерживаются); микропорошки, получаемые путем классификации с использованием жидкости и контролем зернового состава микроскопическим методом (определяются линейные размеры проекции зерен под микроскопом).

Шлифпорошки из синтетических алмазов выпускаются пяти марок: АСО, АСР, АСВ, АСК и АСС. Шлифпорошки из природных алмазов выпускаются марки А. Алмазные микропорошки выпускаются марок: ACM и АСН из синтетических алмазов; AM и АН из природных алмазов.

Микропорошки марок ACM и AM обладают нормальной абра — ■.ивной способностью и рекомендуются для изготовления кругов, применяемых при обработке твердых сплавов, закаленных сталей и других твердых материалов.

Микропорошки марок АСН и АН обладают повышенной абразивной способностью и рекомендуются для изготовления кругов, применяемых при обработке корундов, специальной керамики и других сверхтвердых хрупких труднообрабатываемых материалов.

Зернистость шлифпорошков и микропорошков и размер зерен основной фракции приведены в табл. 7.

Зернистость шлифпорошка определяется по основной фракции и обозначается дробью, у которой числитель соответствует размеру стороны ячейки верхнего сита (через которое зерна проходят), знаменатель — размеру стороны ячейки нижнего сита (на котором зерна задерживаются). Например, условное обозначение шлифпорошка марки А из природных алмазов зернистостью 63/40—шлифпорошок А 63/40 ГОСТ 9206—70; то же марки АСО из синтетических алмазов—шлифпорошок АСО 63/40 ГОСТ 9206—70.

Порошки широкого диапазона зернистостей применяют для массового шлифования, а порошки узкого диапазона — для получения более качественной поверхности.

Формы и основные размеры алмазных шлифовальных кругов (ГОСТ 5.1580—72), применяемых для профильного шлифования, приведены в табл. 8.

Круги из кубического нитрида бора по форме и размерам аналогичны алмазным и изготовляются на различных связках (органической, керамической, металлической) разной зернистости и концентрации (25; 50; 100; 150 и 200).

В зависимости от принятой технологии изготовления кубический нитрид бора называют: эльбором (технология разработана ВНИИАШ и абразивным заводом им. Ильича); кубонитом (технология разработана ИСМ); боразоном (термин, принятый за рубежом).

Для обозначения кругов из эльбора введена дополнительная буква Л; ЛМ обозначается эльбор в виде микропорошка.

![]() 19

19

|

Зернистость порошков по маркам |

Размер зерна основной фракции, мкм |

|||||

|

А |

АСО |

АСР |

АСВ |

АСК |

АСС |

|

|

Шлифпорошки широкого диапазона зернистостей |

||||||

|

400/250 |

_ |

400/250 |

250 |

|||

|

250/160 |

250/160 |

250/160 |

160 |

|||

|

160/100 |

160/100 |

160/100 |

160/100 |

— |

— |

100 |

|

100/63 |

100/63 |

100/63 |

100/63 |

63 |

||

|

63/40 |

63/40 |

— |

— |

40 |

||

|

Шлифпорошки узкого диапазона зернистостей |

||||||

|

630/500 |

_ |

Є30/500 |

500 |

|||

|

500/400 |

_ |

500/400 |

500/400 |

400 |

||

|

400/315 |

400/315 |

400/315 |

400/315 |

315 |

||

|

315/250 |

315/250 |

315/250 |

315/250 |

250 |

||

|

250/200 |

250/200 |

250/200 |

250/200 |

250/200 |

200 |

|

|

200/160 |

200/160 |

200/160 |

200/160 |

200/160 |

160 |

|

|

160/125 |

600/125 |

160/125 |

160/125 |

160/125 |

160/125 |

125 |

|

125/100 |

125/100 |

125/100 |

125/100 |

125/100 |

125/100 |

100 |

|

100/80 |

100/80 |

100/80 |

100/80 |

100/80 |

80 |

|

|

80/63 |

80/63 |

80/63 |

80/63 |

63 |

||

|

63/50 |

63/50 |

63/50 |

— |

59 |

||

|

50/40 |

50/40 |

— |

— |

40 |

||

|

Микропорошки |

||||||

|

AM, АН |

ACM, АСН |

|||||

|

60/40 |

60/40 |

От 60 до 40 |

||||

|

40/28 |

40/28 |

» 40 » 28 |

||||

|

28/20 |

28/20 |

» 28 » 20 |

||||

|

20/14 |

20/14 |

» 20 » 14 |

||||

|

14/10 |

14/10 |

» 14 » 10 |

||||

|

10/7 |

10/7 |

» 10 » 7 |

||||

|

7/5 |

7/5 |

» 7 » 5 |

||||

|

5/3 |

5/3 |

» 5 » 3 |

||||

|

3/2 |

3/2 |

» 3 » 2 |

||||

|

2/1 |

2/1 |

» 2 » 1 |

||||

|

1/0 |

1/0 |

» 1 и мельче |

Выпускаются круги форм ЛҐІҐІ, ЛЇТВ, ЛІПВД, Л1ҐІЇ1, ЛТ, ЛІТ, Л2Т и др.

Синтетические круги из эльбора обладают высокой теплостойкостью, повышенной режущей способностью и характеризуются постоянством в процессе длительной эксплуатации. Удельный расход эльбора в 3—5 раз меньше, чем алмаза. Круги из эльбора обладают высокой стойкостью рабочего контактного профиля, что обеспечивает получение деталей высокой точности, незначительно засаливаются, что исключает частую их правку, а также в зоне обработки выделяют меньше теплоты, чем абразивные. Такие круги состоят из корпуса и режущего слоя. Корпус изготовляется из мягкой стали, дуралюминия, пластмассы. Режущий слой состоит из зерна (порошка) кубического нитрида бора, связки и наполнителя. Для более полного использования режущего слоя между ним и корпусом круга имеется пластмассовый слой. Малогабаритные круги прямого профиля диаметром до 10 мм изготовляют без корпуса.