Выбор технологического способа шлифования фасонной детали зависит от многих факторов и прежде всего от формы профиля, требуемой точности, шероховатости обработанной поверхности и габаритов детали. Это находится в прямой связи с имеющимися оборудованием и приспособлениями, а также опытом мастеров и рабочих. Создать универсальные рекомендации по выбору тех или иных технологических способов обработки профиля весьма трудно. Эти рекомендации могут быть ориентировочными или должны быть связаны с данными условиями работы.

Фасонные детали на плоскошлифовальных, универсальнозаточных и профилешлифовальных станках можно обрабатывать непрофилированными и профилированными шлифовальными кругами.

Фасонные детали на бесцентрово-шлифовальных и круглошлифовальных станках обрабатывают только профилированными шлифовальными кругами,.

К технологическим способам шлифования фасонных деталей непрофилированным шлифовальным кругом относятся следующие.

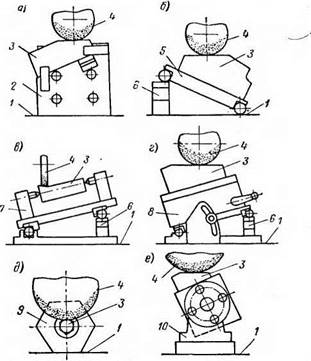

1. Шлифование угловых участков профиля на плоскошлифовальном станке: на синусном кубике (рис. 2, а); на синусной линейке (рис. 2, б); на синусных центровых приспособлениях (рис. 2, в); на синусных магнитных плитах с постоянными магнитами и электромагнитных плитах (рис. 2, г); на приспособлениях для шлифования многогранных деталей (рис. 2, б); на поворотных синусных электромагнитных призмах (рис. 2, ё) и других приспособлениях.

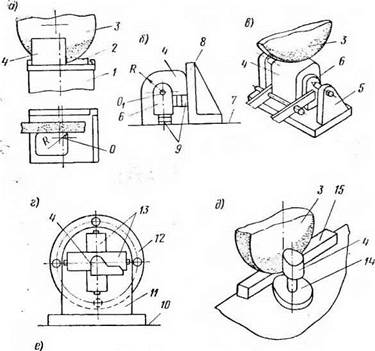

2. Шлифованйё закруглений на поворотном столе или на поворотной магнитной плите, установленных на столе плоскошлифовального станка (рис. 3, а); в этом случае центр дуги обрабатываемой криволинейной поверхности совмещается с осью поворотного стола или с осью поворотной магнитной плиты и шлифование закруглений осуществляется торцом вращающегося шлифо-

|

Рис. 2. Схемы способов шлифования фасонных деталей непрофилированным шлифовальным кругом на плоскошлифовальном станке: / — магнитная плита станка; 2 — синусный кубик; 3 — шлифуемая деталь; 4 — шлифо — вальный круг; 5 — синусная линейка; 6 — блок мерных плиток; 7 — синусное центровое приспособление; 8 — магнитная плита; 9 — приспособление для шлифования многогранных деталей; 10 — поворотная синусная электромагнитная призма |

вального круга с одновременным поворотом детали вокруг центра дуги.

3. Шлифование криволинейных участков фасонных деталей в центровом приспособлении в сменных прижимных планках на плоскошлифовальном станке (рис. 3, е); в этом случае деталь зажимают между двумя планками с центровыми отверстиями, и криволинейные участки профиля шлифуют путем вращения в центрах приспособления, установленного на магнитной плите плоскошлифовального станка, и при этом ось центровых отверстий прижимных планок должна совпадать с центром дуги обрабатываемого криволинейного участка профиля (предварительная установка детали

ніким образом, чтобы центр дуги радиусом R совпал с осью центрового отверстия планки, показана на рис. 3, б).

4. Шлифование на плоскошлифовальном станке с одного закрепления любого незамкнутого профиля детали, составленного

|

|

|

Рис. 3. Схемы способов шлифования деталей ^профилированным кругом: 1 — магнитная поворотная плита; 2 — упорная планка; 3 — шлифовальный круг; 4 — обрабатываемая деталь; 5 — приспособление для шлифования деталей в сменных прижимных планках; 6 — сменная прижимная планка; 7 — разметочная плита; 8 — угольник; 9 — блок мерных плиток; 10 — стол станка; // — координатное приспособление; 12 — синусный диск; 13— салазки приспособления; 14 — копир; 15 — упор; 16 — магнитная плита; 17 — копирное приспособление: 18— пружина для прижима копира |

из прямых линий и дуг окружностей, на универсальном приепо — соблениц для координатного шлифования (рис. 3, г), в этом случае криволинейные участки профиля шлифуются после совмещения центра дуги с осью вращения приспособления, обработка осуществляется в процессе поворота детали относительно вращающегося шлифовального круга.

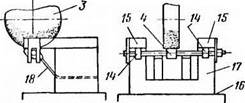

5. Шлифование на плоекошлифовалыюм станке профильны* Деталей при помощи копирных приспособлений (рис. 3, д, е) таким способом можно обрабатывать замкнутый профиль детали или отдельные криволинейные участки ее профиля; траектория перемещения обрабатываемой детали определяется копиром, профиль которого соответствует профилю детали; обработка детали может производиться как торцом (рис. 3, б), так и периферией (рис. 3, с) круга при перемещении детали и копира по контуру вручную и периодической подачи детали на круг с помощью поперечной подачи стола станка или вертикальной подачи шлифовальной бабки станка.

6. Шлифование профильных деталей на профилешлифовальных станках с экраном или с пантографом и микроскопом.

7. Шлифование профильных детален на координатно-шлифовальных станках.

Шлифование профилированным кругом является одним из распространенных методов воспроизведения фасонных поверхностей. В основу этого метода заложен процесс обработки изделия копированием профиля шлифовального круга, а создание фасонного круга является главной операцией технологического процесса. Профилирование шлифовального круга для обработки профильных деталей чаще всего осуществляется алмазным правящим инструментом. В особых случаях применяются металлические накатные ролики. Сущность профилирования заключается в том, что режущей кромке алмаза сообщается движение по траектории, соответствующей геометрии профиля.

Для профилирования круга разработаны свои рабочие приемы и ряд приспособлений. Обычно профильная правка производится по элементам профиля (по прямой линии или по дуге окружности), последовательность которых определяется принятой технологией профилирования и геометрией профиля. Исключение представляет алмазное профилирование шлифовального круга по копиру. В этом случае производится непрерывное профилирование круга по заданному профилю. Некоторое отличие представляет правка накатными роликами, когда осуществляется одновременная правка всех участков профиля.

Для целей профилирования круга применяются как простейшие приспособления, допускающие правку только по прямой или дуге окружности, так и универсальные, обеспечивающие правку круга по обоим элементам.

Универсальное приспособление позволяет построить на шлифовальном круге профиль при разных сочетаниях его простейших элементов: пересечение прямых под разными углами; пересечение дуговых и прямолинейных участков; пересечение дуговых участков; сопряжение дуги и прямой; сопряжение вогнутых и выпуклых дуг. При всех способах профилирования, как правило, контролируется не профиль круга, а профиль прошлифованного им изделия или выработки.