1. ОБЛАСТЬ ПРИМЕНЕНИЯ, ОСОБЕННОСТИ и преимущества профильного ШЛИФОВАНИЯ

В промышленности широкое распространение получило профильное шлифование для обработки фасонных деталей штампов, пресс-форм, приборов, машин и разнообразных сложных лекальных изделий.

Сложные лекальные изделия можно объединить в три группы: средства измерения, вспомогательная оснастка и фасонный режущий инструмент. Первая, и основная группа включает все средства измерения, применяемые для контроля деталей машин и механизмов основного производства в процессе их изготовления. Сюда относят также такие средства измерения, которые — не являются предметом массового изготовления или продукцией специализированных заводов инструментальной промышленности.

К группе калибров относятся калибры формы — профильные шаблоны, комплексные калибры — пробки и кольца, а также калибры для контроля правильного расположения элементов профиля относительно друг друга. Указанная группа инструментов служит для комплексной проверки нескольких размеров детали при окончательном контроле.

К вспомогательной оснастке относятся разметочные и ‘ установочные шаблоны сложной формы и различные копиры и делители.

К фасонному режущему инструменту относятся затыловоч — ные и призматические резцы, профильные гребенки, прошивки и специальные долбяки.

б

П|>іі изготовлении штампов и пресс-форм наибольшую сложное! ь п трудоемкость составляет обработка фасонных деталей: пуансонов, матриц и вкладышей. Эти детали окончательно обрабатываются профильным шлифованием.

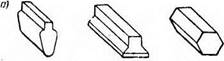

Профильным шлифованием можно обработать детали ^открытым сквозным (рис. 1, о) и несквозным (рис. 1, б) профилем, дета-

|

|

|

Рис. 1. Профили фасонных деталей |

ли с замкнутым сквозным профилем (рис. 1, в), а также фасонные детали, имеющие поверхность вращения (рис. 1, г). К профильным деталям (рис. 1, а) прежде всего относятся многообразные пуансоны вырубных штампов, разъемные матрицы штампов, призматические резцы и огромное число шаблонов. К профильным деталям (рис. 1, б) относятся детали пресс-форм, пуансонов штампов, а также детали машин и приборов. К последним относятся и фасонные детали, показанные на рис. 1,г. На рис. 1, в приведены детали типа матриц штампов и пресс-форм.

В зависимости от вида оборудования, на котором осуществляют обработку профильных деталей, различают профильное шлифование: на плоскошлифовальных станках с горизонтально расположенным шлифовальным шпинделем; на универсальнозаточных стаНках; на профилешлифовальных станках (оптических и копировальных); на координатно-шлифовальных станках; на бесцетровых круглошлифовальных станках; на круглошлифовальных станках.

Основными станками, предназначенными для обработки профильных деталей, являются профилешлифовальные станки. В практике работы заводов применяются следующие разновидности профилешлифовальных станков: оптические профилешлифовальные станки с пантографом и микроскопом типа «Людвиг— Леве»; оптические профилешлифовальные станки с экраном станкостроительного завода цм. Ильича, модель 395М; оптические профилешлифовальные станки с двумя координатными системами типа ЗР196; профилешлифовальные копировальные станки с пантографом и параллелограммом типа ЗП95.

Профильное шлифование на плоскошлифовальных станках за последние 15 лет получило широкое применение. В основу классификации плоскошлифовальных станков положены виды плоского шлифования как процесса резания, в соответствии с чем все станки подразделяются на три группы: станки для периферийного шлифования; станки для торцового шлифования; станки для шлифования абразивной лентой.

Однако при профильном шлифовании применяются лишь плоскошлифовальные станки для периферийного шлифования с прямолинейным движением стола и горизонтальным шпинделем высокой и особо высокой точности. В табл. 1 приведены основные технические характеристики плоскошлифовальных станков, применяемых для профильного шлифования. Технические характеристики наиболее распространенных профилешлифовальных станков даны в соответствующих главах.

Профилешлифовальные станки с пантографом и микроскопом и станки с экраном являются незаменимыми при обработке небольших габаритов фасонных деталей, профиль которых составлен из различных комбинаций сопряженных криволинейных участков и касательных к ним прямолинейных участков. Такие профили обрабатывать на плоскошлифовальном станке профилированным кругом весьма затруднительно, а во многих случаях невозможно. Шлифовать же такие мелкие профили кругом, спрофилированным накатным роликом, для большинства изделий инструментального производства экономически нецелесообразно (для двух-трех изделий).

На универсально-заточных станках кроме работ по заточке режущего инструмента успешно выполняют работы по профильному шлифованию ряда фасонных деталей.

На бесцентровых круглошлифовальных станках по методу врезного шлифования обрабатывают фасонные детали, представляющие собой тела вращения.

Прбфилешлифовальные работы на круглошлифовальных станках выполняют сравнительно редко. Для профильной обработки

|

ТАБЛИЦА 1 Технические характеристики плоскошлифовальных стаикое

|

деталей сснастки могут быть использованы универсальные круглошлифовальные станки для наружного шлифования.

Детали, показанные на рис. 1, а, могут быть обработаны на оптических профилешлифовальных и плоскошлифовальных станках (на координатных и делительных приспособлениях). Детали на рис. 1, б могут быть прошлифованы на оптических профилешлифовальных станках, на рис. 1, в — на координатно-шлифовальных станках, на рис. 1, г—на бесцентрово-шлифовальных и круглошлифовальных станках.

Огромные преимущества профильного шлифования перед ручным трудом слесарей-лекалыциков становятся особенно наглядными при сравнении технологии ручного и машинного изготовления шаблонов, деталей штампов и пресс-форм.

В

|

ЗБ721 |

ЗБ71МБ |

ЗБ71 |

ЗБ70 |

ОШ-48 |

BPH-20N |

СФВ250Х1500 |

FF-450 |

|

•иод «Красный борец» |

ЧССР |

ГДР |

ФРГ |

||||

|

юоох |

620х |

630Х |

400Х |

630 X |

630 X / |

ЮООХ |

450Х |

|

< 320Х |

X 200Х |

X 200х |

X 125Х |

X 200Х |

X 200Х |

X 250 X |

X 250 X |

|

X 380 |

X 320 |

X 320 |

X 200 |

X 320 |

X 25X1 |

X 390 |

X 280 |

|

юоох |

630 X |

630Х |

400Х |

620 X |

630Х |

ЮООХ |

450 X |

|

X 320 |

>: 200 |

X 200 |

X 125 |

Х200 |

X 200 |

X 250 |

X 250 |

|

75 |

57,5 |

80 |

30 |

100 |

|||

|

550 |

450 |

287,5 |

450 |

430 |

550 |

||

|

300Х |

250 X |

250Х |

200Х |

250Х |

250 X |

215Х |

220 X |

|

X 127 X |

X 7БХ |

X 75Х |

X 75Х |

X 75 X |

X 32 X |

X 70 X |

X 51 X |

|

х 4 о |

X 25 |

X 25 |

X 20 |

X 25 |

X 20 |

Х63 |

X 30 |

|

2230 |

2700 |

2700 |

3300 |

2740 |

2440: 3200 |

1400; 2800 |

2850 |

|

1100 |

710 |

710 |

440 |

710 |

630 |

ИБО |

450 |

|

370 |

220 |

235 |

155 |

235 |

230 |

320 |

280 |

|

0,001 |

0,001 |

0,002 |

0.005 |

||||

|

0,002 |

0,001 |

0.001 |

0,002 |

0,001 |

|||

|

0,02 |

0,05 |

0,1 |

0,005 |

||||

|

0,0! |

0,01 |

0,0! |

0,005 |

0,005 |

|||

|

25 |

20 |

20 |

20 |

20 |

20 |

25 |

25 |

|

5 |

3 |

3 |

3 |

5 |

2 |

2,5 |

0 |

Технология машиностроения характеризуется применением огромного числа шаблонов. При ручной обработке шаблона требуются контршаблоны, имеющие «обратный» профиль. Подгонка профиля изготовляемого шаблона к профилю контршаблона является одной из наиболее трудоемких операций и выполняется высококвалифицированными лекальщиками. Так как подгонка профиля шаблона к профилю контршаблона не может быть выполнена сразу по всем элементам, то приходится весь профиль разбить на отдельные участки и для контроля каждого из них изготовлять вспомогательные шаблоны, называемые выработками. Чем сложнее профиль шаблона, тем большее число выработок приходится изготовлять, что приводит к отклонению по размерам и форме, так как выработки также изготовляются вручную.

После закалки шаблона не всегда представляется возможным довести его профиль до необходимой точности при помощи абразивных брусков, и поэтому необходимо часто изготовлять притиры для доводки отдельных участков профиля.

Основные преимущества механизации изготовления профильных деталей следующие: устраняются серьезные затруднения, вызываемые при ручной доводке деформациями изделий в результате термической обработки; устраняются длительные и трудоемкие работы по изготовлению контршаблонов, выработок и притиров; производится грубо приближенная разметка вместо кропотливой точной разметки, дополняемая точной установкой обрабатываемого изделия на шлифовальном станке; заменяются специальные вспомогательные измерительные инструменты стандартными калибрами, синусными линейками и индикаторами; рабочий освобождается от перенапряжения зрения при разметке и доводке профиля по размерам; значительно увеличивается производительность труда; возможность разделения труда и технического нормирования.