6Л Обґрунтування способу стабілізації вихідних технологічних

показників шліфування за пружною схемою

Відомі різні шляхи реалізації шліфування за пружною схемою, які різняться параметром, що підтримується постійним під час оброблення. До таких параметрів відносяться:

а) радіальна сила Ру [84];

б) тангенціальна сила Р2 [85, 86];

Вибір способу стабілізації вихідних технологічних показників необхідно, на нашу думку, здійснювати з урахуванням забезпечення виконання ряду критеріїв:

— відсутність фазово-структурних змін у поверхневому шарі заготовки під час обробки при зміні різальної здатності круга;

— простота конструктивної реалізації;

— забезпечення прийнятної продуктивності процесу обробки та ін.

Порівняння вказаних способів стабілізації вихідних показників шліфування виконаємо, використавши математичну модель процесу різання за пружною схемою.

При шліфуванні за пружною схемою з підтримкою постійної радіальної сили підтиску заготовки до шліфувального круга Р„ = Ру (див. рис. 2.9) втрата згодом різальної здатності РПК проявляється через зміну глибини шліфування. Таким чином, еволюція підсистеми різання в часі в результаті погіршення різальних властивостей РПК при постійному значенні складової Ру однозначно описується зміною в часі фактичної глибини шліфування =/[г).

Математичну модель процесу шліфування за пружною схемою з постійною радіальною силою підтиску заготовки до шліфувального круга Р„ розробимо для випадку, коли зниження різальної здатності круга викликане тільки зношуванням зерен, використовуючи наступні допущення:

— вплив режимів шліфування на сили різання при обробленні за аналогічними за кінематикою жорсткою та пружною схемами є ідентичним;

— критерієм стабілізації вихідних технологічних показників шліфування є відсутність перевищення температурою поверхні різання критичного значення Ткр, вище якого відбуваються фазово-структурні зміни в поверхневому шарі оброблюваного матеріалу;

— процес теплообміну в зоні різання є стаціонарним;

— продуктивність оброблення не залежить від способу шліфування за жорсткою або пружною схемами, якщо вона здійснюється кругами ідентичних характеристик на аналогічних режимах при однакових силах різання.

В силу приведених допущень граничне значення параметра оброблення Р„ = Ру знайдемо, виходячи з критичної температури 7^, яка не повинна перевищити при обробленні температуру на поверхні різання. Відомо [79], що максимальна температура на поверхні різання пов’язана зі значенням тангенціальної сили Pz співвідношенням

Товщина зрізу аг визначається за формулою (4.26), а максимальна товщина комоподібного зрізу послідовно контактуючими зернами а2твх при плоскому шліфуванні розраховується за формулою (3.47).

а кут дії

де у — передній кут кульової моделі зерна;

Кі — коефіцієнт усадки стружки.

Довжина площадки контакту зерна з обробленою поверхнею 4 розраховується за формулою (2.24), а кількість одночасно контактуючих зерен — за формулою

де В — ширина шліфування,

L — довжина дуги контакту абразивного зерна із заготовкою.

Площа зони контакту заготовки з кругом [54]

S=BdJ5^. (6.9)

Сукупність формул (6.5), (4.26), (3.47), (6.6) — (6.9), (2.24) становить собою математичну модель процесу плоского шліфування за пружною схемою, яка відображає еволюцію підсистеми різання в часі, для випадку, коли зниження різальної здатності круга викликане тільки зношуванням зерен, оскільки, будучи вирішеними щодо перемінної іф, ці формули дозволяють визначити закон зміни фактичної глибини шліфування (тобто продуктивності процесу шліфування) у часі обробки.

Рівняння (6.5) аналітично вирішити відносно фактичної глибини шліфування неможливо, тому що воно є трансцендентним, а величина входить у дане рівняння в неявному вигляді в залежностях для визначення максимальної товщини комоподібного зрізу (4.26), кількості одночасно контактуючих зерен (6.8), площі зони контакту заготовки з кругом (6.9) та ін.

У зв’язку з цим представимо умову, яка забезпечує відсутність фазово — структурних перетворень у матеріалі заготовки при обробленні, у вигляді нерівності

0,987^ <Г< 1,007^. (6.10)

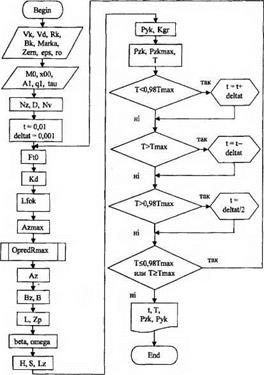

Нерівність (6.10) з урахуванням (6.5) вирішується відносно іф на ПЕОМ покроковим методом з використанням розробленої нами програми (рис. 6.1) за даними про параметри РПК, які сформовані під час правки [87]. Знайдене значення є максимально можливою вихідною глибиною шліфування t0, яка забезпечує відсутність дефектів на поверхні заготовки на початку оброблення.

|

Використовуючи (о, за формулою (6.4) або за формулою, отриманою підстановкою в (6.4) виразів (6.2) і (6.3), яка має вигляд:

розраховуємо припустиме значення радіальної складової [Ру], яке повинне підтримуватися постійним за допомогою пружного підтиску заготовки до РПК протягом усього часу оброблення.

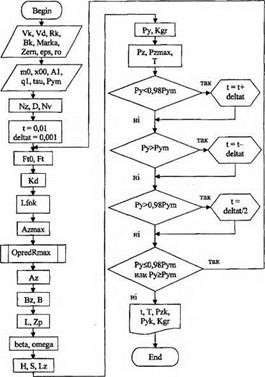

Далі за формулою (6.11) покроковим методом за складеною для цього програмою (рис. 6.2) на ПЭВМ розраховуємо в різні відрізки часу обробки поточну фактичну глибину шліфування, при якій виконується нерівність

![]() 0,98[Ру] <РУ< 1,00[Ру].

0,98[Ру] <РУ< 1,00[Ру].

Використовуючи дані розрахунку за формулою (6.12), закономірність зміни глибини шліфування іфі у часі оброблення т у результаті процесу зношування зерен опишемо виразом вигляду

![]() Іф(т) = tyc 1 + д*,-ехр(«іт),

Іф(т) = tyc 1 + д*,-ехр(«іт),

Де tycm — стала глибина шліфування, яка встановилася під час оброблення і надалі практично не змінюється;

<о — вихідна глибина шліфування рельєфом, параметри якого сформовані після електроерозійної правки круга;

Дґі — to — fycmi — амплітуда зниження глибини шліфування;

ОТ] — емпіричний коефіцієнт.

Сталу глибину шліфування та вихідну глибину шліфування визначимо, використовуючи розрахункові дані, отримані за допомогою математичної моделі процесу плоского шліфування за пружною схемою з використанням програм для ПЕОМ (див. рис. 6.1, 6.2), а значення коефіцієнта а — обробкою розрахункових даних методом найменших квадратів.

Зміну в часі фактичної глибини шліфування ц при обробленні за пружною схемою у випадку спільної дії на різальну здатність РПК процесів засалю-

|

Рис. 6.1. Блок-схема програми визначення вихідної глибини шліфування to за пружною схемою з постійною силою Ру |

|

Рис. 6.2. Блок-схема програми визначення поточної фактичної глибини шліфування за пружною схемою з постійною силою Ру |

вання міжзеренного простору і зношування зерен опишемо рівнянням, аналогічним (6.13). У загальному вигляді залежність глибини шліфування від часу оброблення в цьому випадку може бути представлена в такий спосіб:

= tycm2 + Лг2-ехр(а2г), (6.14)

де величини мають той же фізичний зміст, що й у рівнянні (6.13).

Параметри рівняння (6.14), яке відображає спільну дію на фактичну глибину шліфування процесів засалювання міжзеренного простору та зношування зерен, визначаються експериментальним шляхом і наведені в нашій роботі [88].

Для того щоб залежність (6.14) можна було використовувати не тільки з початку координат, де т = 0, а і з будь-якого іншого моменту часу, коли почнеться зміна різальної здатності круга у результаті спільної дії процесів засалювання міжзеренного простору РІЖ та зношування зерен, переведемо її в безрозмірний вигляд, поділивши рівняння (6.14) на величину t0:

f^ = W+A?2exp(«2r).

f0 *0 *0

У результаті одержимо рівняння для безрозмірної поточної фактичної глибини шліфування? ф2:

Їф2 = V„2 + Д*2′ ехр(а2г), (6.15)

де tycm2 — безрозмірна стала глибина шліфування;

At2 = 1 — tycm2 — безрозмірна амплітуда зниження глибини шліфування внаслідок зниження різальної здатності круга.

Виконаємо дослідження зміни в часі поточної фактичної глибини шліфування іф при обробленні за пружною схемою з постійною радіальною силою Ру (див. рис. 2.9).

Значення фактичної глибини шліфування в різні періоди оброблення, а також значення параметрів Р„ Ру, Кш і Ту процесі шліфування за пружною схемою розрахуємо для випадку, коли зниження різальної здатності круга викликане зношуванням зерен.

Розрахунки виконаємо для умов плоского врізного шліфування швидкорізальної сталі Р6М5ФЗ кругом 1А1 250x76x15x5 АС6-100/80-4-М2-01. Параметри зерен: діаметр кульової моделі d = 132 мкм, кут загострення є=91°, радіус округлення вершини р = 6,69 мкм для моделі у вигляді конуса з округленою вершиною; параметри розподілу різновисотності зерен після електроерозійної правки, який описується законом Вейбулла: m = 2,23, х0 = 2946. Режими оброблення: VK = 35 м/с, Vi = 6 м/хв. Фізико-механічні властивості стали Р6М5ФЗ:

коефіцієнт температуропровідності а = 4,1-10"® м2/с, коефіцієнт теплопровідності Я = 19,5 Вт/м-К, критичне значення температури, вище якої відбуваються фазово-структурні перетворення в оброблюваному матеріалі 7^ = 815 К.

Припустиме значення радіальної сили становило [Ру] = 80 Н при максимальній розрахованій температурі на поверхні різання Т = 813 К, яка гарантує відсутність фазово-структурних перетворень у поверхневому шарі заготовки.

Отримана в результаті розрахунків закономірність зміни фактичної глибини шліфування під час оброблення характеризує вплив на різальну здатність круга тільки процесу зношування зерен.

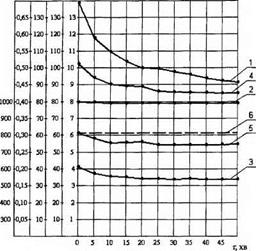

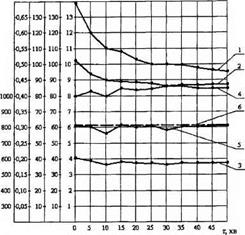

Результати розрахунків (рис. 6.3), дозволяють зробити наступні висновки:

— із збільшенням часу оброблення поточна фактична глибина різання зменшується (крива 1);

— температура на поверхні різання в будь-який момент часу оброблення не перевищує критичного значення Ткр (крива 5).

Якщо зменшення їф зі збільшенням часу оброблення прогнозувалося і пояснюється погіршенням різальної здатності РПК за рахунок утворення площадок контакту на задніх поверхнях зерен, а також за рахунок збільшення кількості контактуючих зерен унаслідок зменшення їх різновисотності (що приводить до зменшення коефіцієнта шліфування (крива 4 на рис. 6.4)), то на аналізі причин закономірності зміни температури на поверхні різання (крива 5) зупинимося більш докладно.

Для цього проаналізуємо формулу для розрахунку температури на поверхні різання (6.1). З формули витікає, що температура залежить від величини тангенціальної складової Р„ а також від глибини шліфування, яка впливає на умови теплообміну через площу зони контакту S (формула (6.9)) і безрозмірну напівширину джерела тепла Я, яка визначається за формулою [89]

![]() 2а-

2а-

Оскільки зі збільшенням гпри шліфуванні з постійною Ру (крива 2) складова Рг зменшується (крива 3), то кількість тепла, що виділилося, теж зменшується, що буде сприяти пропорційному зниженню температури на поверхні різання Т. Зменшення безрозмірної напівширини джерела тепла Я також викличе зменшення температури Т у фф разів. І, навпаки, тільки зменшення S у разів буде сприяти збільшенню Т.

У результаті сумарної дії цих факторів на температуру та переважного впливу параметрів Pz і Я температура на поверхні різання зі збільшенням часу оброблення буде знижуватися.

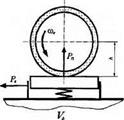

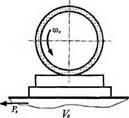

Шліфування з постійною силою Р2 можливо реалізувати за двома схемами (рис. 6.4, а, б). За першою схемою (рис. 6.4, а) круг пружно підтискається до заготовки, за другою (рис. 6.4, б) — положення осі круга жорстко зафіксоване

|

Рис. 6.3. Зміна температури на поверхні різання та параметрів оброблення швидкорізальної сталі Р6М5ФЗ при плоскому врізному алмазному шліфуванні з постійною радіальною силою [PJ = 80 Н 1 — поточна фактична глибина шліфування їф 2 — складова сила різання Ру; 3 — складова сила різання Pz; 4 — коефіцієнт шліфування Кш 5 — температура поверхні різання Т; 6 — температура порогу фазово-структурних перетворень |

відносно оброблюваної поверхні. Зміна різальної здатності РПК у процесі оброблення в першій схемі компенсується зміною величини h, що веде до зменшення фактичної глибини шліфування fy, у другий — зменшенням подовжньої швидкості столу Vd.

Визначимо закон зміни в часі поточної фактичної глибини шліфування їф при обробленні з постійною тангенціальною силою Р7 за першою схемою.

Припустиме значення параметра обробки Рг установимо, виходячи з тих же умов і допущень, що і припустиме значення радіальної сили Ру. Нерівність

(6.10)

|

|

з урахуванням (6.5) вирішимо за програмою, аналогічною представлений на рис. 6.2, для зазначених раніше умов і режимів шліфування. Початкова глибина шліфування склала to = 13,88 мкм, припустиме значення тангенціальної складової [Рг] = 40 Н при максимальній розрахованій температурі поверхні різання Т- 813 К.

а б

Рис. 6.4. Схеми оброблення з постійною тангенціальною силою Pz а — Р„ Уй, Рп = const, іф — var, б — Р„ іф — const, Vd, Ру — var

Потім для різних відрізків часу оброблення за програмою, аналогічною представленій на рис. 6.2, розрахуємо поточну фактичну глибину шліфування Гф, при якій виконується нерівність

0,98[PJ <Рг< 1,00[PJ, (6.17)

а також визначимо параметри оброблення Р„ Ру, Кш і Т (рис. 6.5).

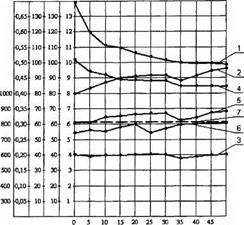

Як витікає з приведених даних, фактична глибина шліфування зменшується зі збільшенням часу оброблення якісно аналогічно шліфуванню з постійною силою Ру, чого не можна сказати про максимальну температуру на поверх-

|

Т, ХВ Рис. 6.5. Зміна температури поверхні різання та параметрів оброблення швидкорізальної сталі Р6М5ФЗ при плоскому врізному алмазному шліфуванні з постійною тангенціальною силою [Рг] = 40 Н 1 — поточна фактична глибина шліфування 2 — складова сила різання Ру 3 — складова сила різання Pz; 4 — коефіцієнт шліфування Кш; 5 — температура на поверхні різання Г; 6 — температура на поверхні різання при шліфуванні з постійною силою Рг, яка визначена за характеристиками рельєфу круга, що стабілізувався; 7 — температура порогу фазово-структурних перетворень |

ні різання. Уже після 5 хвилин оброблення її величина починає перевищувати критичну, що призведе до появи фазово-структурних перетворень в обробленій поверхні заготовки, тобто до погіршення її’ якості.

Розглянемо причини виявлених закономірностей.

При обробленні з постійною силою Рг за першою схемою (Vd = const, Іф = var) (див. рис. 6.4, а) зменшення призведе до зменшення температури в фф разів в результаті зменшення безрозмірної напівширини джерела тепла Н у фф разу і зменшення площі контакту S у фф разу. Отже, відповідно до формули (6.1) вплив величини S, яка знаходиться в знаменнику формули, буде переважним, і максимальна температура на поверхні різання буде збільшуватися зі збільшенням часу оброблення.

При обробленні за другою схемою (Vd — var, 1Ф = const) (див. рис. 6.4, б) зменшення в часі швидкості столу Vd буде сприяти, з одного боку, збільшенню температури пропорційно зміні Vd, тому що величина Vd у формулі (6.1) знаходиться в знаменнику. З іншого боку, це приведе до зменшення температури, оскільки безрозмірна напівширина джерела тепла Н, що знаходиться в чисельнику формули (6.1), зменшиться в разів (див. формулу (6.16)). У результаті переваги безпосереднього впливу Уд на температуру на поверхні різання вона буде зростати.

Розглянемо зміну показників шліфування за пружною схемою у випадку, коли в якості параметра керування використовується температура на поверхні різання Т, яка визначає поріг фазово-структурних перетворень (7^ = 815 К), а фактична глибина шліфування зі збільшенням часу оброблення т зменшується ідентично шліфуванню з постійною силою Ру (рис. 6.6).

При цьому складова Pz зі збільшенням часу оброблення має тенденцію до зменшення, а складова Ру — до збільшення. Відповідно до формули (6.1) зменшення Рг обумовлене зменшенням площі зони контакту заготовки з кругом S внаслідок зниження фактичної глибини шліфування (див. формулу (6.9)).

Порівнюючи розглянуті методи стабілізації вихідних технологічних показників якості оброблення при шліфуванні за пружною схемою, можна зробити наступні висновки:

— методи стабілізації вихідних технологічних показників з використанням параметрів Ру і Т забезпечують необхідну якість за показниками фазово — структурного стану поверхневого шару протягом усього часу оброблення, при цьому керування процесом шліфування по параметру Ру може бути реалізоване конструктивно простіше;

— при використанні в якості параметра керування обробленням постійної складової Pz, величина якої визначена по характеристиках РПК, сформованих під час правки, не забезпечується сталість якості оброблення.

|

Рис. 6.6. Зміна температури на поверхні різання і параметрів оброблення швидкорізальної сталі Р6М5ФЗ при плоскому врізному алмазному шліфуванні з постійною температурою Т= 815 К 1 — поточна фактична глибина шліфування іф 2 — складова сила різання Ру; 3 — складова сила різання Рг; 4 — коефіцієнт шліфування Кш; 5 ~ температура на поверхні різання Т; 6 — температура порогу фазово-структурних перетворень |

Відзначений недолік керування процесом за допомогою параметра Р7 можна усунути, визначаючи значення Рг за характеристиками РПК у період їх стабілізації (після 15-30 хв оброблення).

У підтвердження сказаному з використанням нерівності (6.10) і формули

(6.5) за методикою, аналогічною використаним раніше, визначимо припустиме значення тангенціальної складової [Рг] = 37 Н за параметрами рельєфу, сформованими після 20 хвилин оброблення. При цьому максимальна розрахункова температура поверхні різання дорівнює Т= 800 К.

Розраховану для цього значення Р2 поточну фактичну глибину шліфування, яка задовольняє нерівності (6.17) у різні моменти часу оброблення, використовували для визначення максимальної температури поверхні різання на заготовці (крива 6 на рис. 6.5). Відповідно до отриманого графіка, максимальна температура в будь-який момент часу не перевищує її критичного значення. Однак у цьому випадку вихідне значення фактичної глибини шліфування t0 — 13,25 мкм трохи менше, ніж при керуванні процесом за допомогою параметрів Ру іТ (у цих випадках t0 = 13,88 мкм), що призведе до зниження продуктивності шліфування.

Таким чином, для подальших досліджень показників оброблення за пружною схемою приймаємо спосіб стабілізації вихідних технологічних показників процесу шліфування з підтримкою постійною радіальної складової сили різання Ру.