Розрахунок міцності закріплення в металевій зв’язці алмазного зерна, навантаженого зосередженою силою, яка проходить через центр зерна, виконаємо при наступних вхідних положеннях:

— зерно заміняється просторовою моделлю у вигляді абсолютно жорсткої

кулі;

— зв’язка представляє однорідний, ізотропний пружно-пластичний півпро-

стір;

— фізико-механічні властивості зв’язки не залежать від величини пластичної деформації;

— на закріплення зерна не впливають розташовані поруч зерна;

— течія зв’язки по поверхні зерна відсутня через шорсткість його поверхні.

Відповідно до технології виготовлення алмазного інструмента на металевій зв’язці закріплення зерен здійснюється в процесі допресування алмазовміс — ного шару. Оскільки хімічна взаємодія на межі «зерно-звязка» для марки М2-01 практично відсутня, а фізична взаємодія на рівні сил Ван-дер-Ваальса не має істотного впливу на характер закріплення алмазних зерен [80], то можливо припустити, що закріплення зерна в зв’язці досягається за рахунок механічного защемлення.

Виходячи з вищесказаного, порушення закріплення зерен відбувається в результаті пластичної деформації зв’язки, що приводить до порушення контакту на межі «зерно-звязка», тобто до утворення пустот. При цьому зерно може випасти зі зв’язки, або утримуватися в ній. Однак у результаті можливості переміщень у лунці, що утворилася, таке зерно не може виконувати роботу, аналогічну закріпленому.

Визначимо величину граничного зусилля, яке приводить до порушення закріплення зерна в зв’язці, використовуючи теорію ліній ковзання і методику обчислення питомих сил при впровадженні в матеріал пуансона сферичної форми [81].

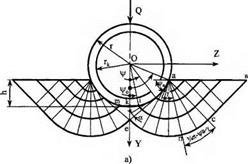

З урахуванням контактного тертя поле ліній ковзання, яке відповідає умовам пластичної рівноваги, буде мати вигляд, показаний на рис. 5.3, а.

У області авс поле ліній ковзання утвориться ортогональними прямими, що перетинають зовнішній контур під кутом я/4, тому що межа пластичної області є прямолінійною і вільною від навантаження. Лінія ас, яка обмежує об-

|

|

|

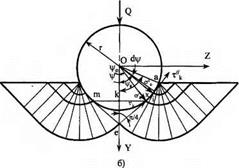

Рис. 5.3. Поле ліній ковзання при навантаженні кульової моделі зерна а — 0 < рі < 0,5; б — /х, = 0,5 |

ласть авс, є прямою, тому одне із сімейств ліній ковзання в сусідній області також повинно складатись з прямих ліній. Це випливає з того, що кут між дотичними до двох ліній ковзання одного сімейства в точках їхнього перетинання з лініями ковзання іншого сімейства залишається постійним на всьому протязі цих ліній. Межею області є пряма an, яка перетинає дотичну до контуру під кутом у

де Ці — коефіцієнт тертя.

Точка а є особливою і сітка ліній ковзання утворить центроване віяло асп

із кутом — іг — j/a — % величина якого 4

із кутом — іг — j/a — % величина якого 4

шеннями.

У області eifan одне сімейство ліній ковзання складається з двопарамет — ричного сімейства прямих, які перетинають контур кулі під кутом у, а друге сімейство складається з кривих ліній, ортогональних до прямих першого сімейства. Ці лінії ковзання є евольвентами кола радіуса rK — rcos у.

При величині кута ф = р0 прямолінійна характеристика іе перетинає вісь симетрії під кутом 7і/4. Тому з рис. 5.3 будемо мати = 7г/4 — у, а з урахуванням (5.30)

Область ткіе є областю пластичної рівноваги, яка рухається разом із зерном як жорстке тіло.

Як випливає з формули (5.30) при у = 0 тертя на поверхні зерна досягає найбільшої величини, обмеженої умовою пластичності тв = к, де к — пластична постійна, Н/мм2. Цій величині відповідає за формулою (5.30) найбільше значення коефіцієнта тертя Ді= 0,5 (рис. 5.3, б).

Величина зусилля, яке діє на зерно, визначається інтегралом від нормальної і дотичної компонент, узятих по поверхні контакту.

Уздовж твірної еі величини дотичної і нормальної компонент напруження постійні:

Величину зусилля Q’, яке діє на конус, утворений обертанням твірної еі навколо осі OY, знайдемо, помноживши площу бічної поверхні конуса на проекції нормальної і дотичної компонент напруження на вісь OY.

Площа бічної поверхні конуса еіт

Після відповідних підстановок

Проекції нормальної і тангенціальної компонент напруження на вісь OY, ,71, . П

<їну=<гп cos-; Туу =rKsm—.

Тоді з урахуванням (5.32)

<2′ = 3б(г1у -<г’иу) = W S1^°[ksinj + 2k(0o-y/0)cos^1 =

sin- L 4 4J (5.34)

4

= sin2 y0 (0,5 + 60-y/0).

Зусилля, яке діє на елемент поверхні кульового пояса, утвореного обертанням дуги іа навколо осі OY, знайдемо, помноживши площу поверхні елемента кульового пояса, обмеженого кутом dp, на суму проекцій дотичної і нормальної компонент на вісь OY.

Величина нормальної і дотичної компонент напруження у точці / кульового пояса

т"к = kcos2% а"в = — 2к(в — р),

Проекції цих компонент напруження на вісь OY т"ку = т" sin ф; а = a"ncos ф.

Площа поверхні елемента кульового пояса Я™ = 2ЯУ2 япф Аф.

Тоді зусилля, яке діє на елемент поверхні кульового пояса

dQ" = (т% — а"пу)Б, шп = Ікжг2 [cos 2ysin 2ф + (в — ф) sin 2фЩ. (5.36)

Щоб одержати загальне зусилля, яке діє на кульової пояс, проінтегруємо вираз (5.36) у межах від фс до фа, де фа — кут заглиблення

Після відповідних операцій і перетворень

Q" = 2кта-2[{в — ^Jsin2 у/а — {в — iy0)sin2 v0 + (l + cos2y)x

3. (2^Q-sin2^a)-(2y/0 -sui2y0)j (537)

4

Величина повного зусилля, яке діє на зерно

Q=Q’+Q". (5.38)

З урахуванням (5.30), (5.31), (5.33), (5.36), (5.37) формула (5.38) прийме

(5.39)

Величину кута заглиблення фа (див. рис. 5.3, а) можна знайти з виразу

Тут h — величина заглиблення зерна.

При h = г, та відповідно ра = ж/2, fit = 0,5, ф0 = я/4, формула (5.39) прийме вигляд

Q = 2km-2 —j— ■ (5.40)

4

Формулу (5.40) будемо використовувати і при розрахунку закріплення зерен із глибиною закладення h > г, тому що різальне зерно завжди заглиблено на величину менше 2г, що не дозволяє врахувати аналітично зростання зусиль закріплення, яке можна розрахувати лише при заглибленні h > 2,5г [81]. Крім того, за експериментальними даними роботи [82] збільшення заглиблення зерна на величину, яка більша радіуса, не приводить до подальшого зростання граничного зусилля.

Одним із вихідних даних у формулі (5.39) є пластична постійна матеріалу, у якому закріплене зерно. Її визначимо за формулою

2 ![]() ’

’

де os — межа текучості, Н/мм2.

Межу текучості матеріалу можна визначити за величиною його твердості [83]

а, = 4,2434 НВ, НУмм2.

де НВ — твердість матеріалу за Брінелем, Н/мм2.

Тоді

к = 2,1217 НВ, Н/мм2. (5.41)

Використовуючи формулу (5.39), розрахуємо граничне зусилля закріплення алмазних зерен зернистостей 100/80, 160/125, 315/250, 400/315 у зв’язці М2-01, а також зусилля, що виникають при втискуванні кулі діаметром 1 мм у різні матеріали (табл. 5.2), за якими виконаємо експериментальну перевірку точності аналітичних розрахунків. Середній еквівалентний діаметр алмазних зерен розраховували за формулою (2.4).

|

Таблиця 5.2. Механічні властивості досліджуваних матеріалів

|

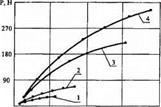

На рис. 5.4 наведені результати розрахунків, з аналізу яких можна зробити висновок, що зі збільшенням зернистості і величини заглиблення граничні зусилля закріплення зростають. При цьому зерно може вважатися в стійкому стані при його заглибленні в зв’язку на величину h > dc/l. При заглибленні на величину dc/i зерно знаходиться в нестійкому стані, тому що сили закріплення знижуються більше, ніж у 1,33 рази.

Для оцінки точності розрахунків граничних зусиль по формулі (6.39) для кульової моделі иімм були проведені експерименти по вдавлюванню кульового індентора в поліровану поверхню зразкіз із міді й алюмінію (рис. 5.5).

Експерименти проводили на приладі для виміру твердості по Роквеллу. Навантаження кульового індентора здійснювали за допомогою спеціальних вантажів, які дозволяють одержати необхідні зусилля. Глибину лунки, що утворилася, розраховували за формулою

де <іш — діаметр кулі, що вдавлюється, мм;

dj, — діаметр лунки, мм, визначений як середнє арифметичне вимірів у двох взаємно перпендикулярних напрямках (визначався на інструментальному мікроскопі з точністю 0,01 мм).

Дослід по вдавлюванню кульового індентора при одному і тому самому зусиллі повторювали тричі. Потім по формулі (6.39) розраховували зусилля, необхідні для одержання відбитків, ідентичних експериментальним. Розраховані зусилля по розмірах трьох лунок, отриманих при одному і тому самому зусиллі навантаження, усередювались і порівнювалися з експериментальними. Точність розрахунків оцінювали відносною похибкою

де Р3 — зусилля навантаження під час експерименту, Н;

Р — зусилля, яке розраховане за формулою (5.39), Н.

Як показали результати експериментів (див. рис. 5.5), значення є не перевищують 6%, що надає право використовувати запропоновану методику для розрахунку граничних зусиль закріплення алмазних зерен у металевій зв’язці.

|

|

|

О 0,060 0,120 0,180 0,240 h, мм |

|

Рис. 5.4. Вплив глибини заглиблення зерна в зв’язці М2-01 на величину граничного зусилля для різних зернистостей: 1 — 100/80; 2 — 160/125; 3 — 315/250; 4 — 400/315 |

|