4.1 Вплив кінематики і різновисотного розташування зерен

на форми одиничних зрізів та кількість зерен, що контактують

Форми одиничних зрізів, які утворені на ділянках перетину траєкторій алмазних зерен із поверхнею деталі, залежать від елементів режиму різання і взаємного розташування зерен на робочій поверхні круга.

Вплив кінематики і різновисотного розташування зерен на форми одиничних зрізів розглянемо, використовуючи розроблені методики розрахунків на ЕОМ форми зрізів за даними розташування зерен у перерізі робочої поверхні круга площиною, перпендикулярної осі, а також їх просторового розташування на ділянці РПК.

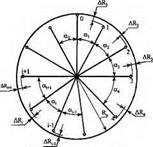

При розрахунку форм одиничних зрізів за даними розташування зерен у перерізі шліфувального круга площиною, перпендикулярної осі, положення зерен у масиві об’ємом N описується центральними кутами між послідовно розташованими зернами сц і величиною різновисотності AR, відносно найбільше виступаючого зерна (рис. 4.1), а умови шліфування задаються елементами режиму різання: швидкістю круга VK, м/с, швидкістю деталі Vd, м/хв, глибиною шліфування ґф, мм, геометричними розмірами деталі Rj і шліфувального круга RK.

Сутність розрахунку полягає в послідовній перевірці зерен на умову контактування з деталлю, визначенні форми одиничного зрізу за кінематичними умовами її існування для рівновисоких зерен та перевірці за відповідними критеріями можливості зміни форми в результаті різновисотного положення досліджуваного зерна.

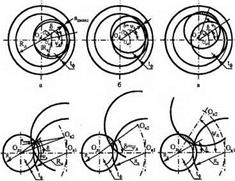

Форму зрізів розділимо на три види: комоподібна, проміжна і сегменто — подібна, використовуючи не тільки відмінності їх в зовнішньому вигляді (рис. 4.2), але і з огляду на властиву кожній формі характерну ознаку, яка проявляється в різному впливі відстані між контактуючими зернами! ф на параметри зрізу. Так, у межах існування даної форми зрізу в умовах відсутності різновисотності у зерен, що формують зріз, зміна Іф приводить до зміни товщини зрізу дтах і довжини зрізу L у комоподібної форми, змінює тільки довжину зрізу в проміжної (опах = іф) і не впливає на параметри зрізу в сегментоподібної форми.

Контактування зерен визначається шляхом зіставлення товщини зрізу, сформованої рівновисокими зернами, із різновисотнІепо досліджуваного зерна. Якщо виконуються умови 0 > ARuk > amtx при комоподібній формі і 0 > АЯ^ > Ц, при проміжній і сегментоподібній формах зрізу, то досліджуване зерно вважається контактуючим.

|

Рис. 4.1. Розташування зерен у перетині, перпендикулярному осі шліфувального круга |

|

Рис. 4.2. Форма одиничного зрізу: а) комоподібна; б) проміжна; в) сегментоподібна |

Кінематичні умови існування різних форм зрізу і вплив на них різновисо — тності зерен показані на рис. 4.3, де А:-індекс зерна, що контактує: 0,1,2…N; и — індекс досліджуваного зерна: 1,2,3 … N;

U — дугова відстань між досліджуваним зерном и і контактуючим к, мм;

4/бик — величина кута повороту, рад, за час повороту круга на дугову відстань

Н — ексцентриситет, мм;

Sy — глибина шліфування при роботі зерна, що контактує, мм;

6у — величина кута, який відповідає точці виходу зерна, що контактує, із поверхні деталі, рад;

атоах — максимальна товщина зрізу комоподібної форми досліджуваним зерном при допущенні, що різновисотність досліджуваного зерна відносно контактуючого зерна дорівнює нулю, мм;

X- відстань від центру шліфувального круга до точки виходу зерна, що контактує, при проміжній і сегментоподібній формах зрізу, мм;

Ria — радіус зерна, що контактує, мм;

ARuk ARn — ARui — різновисотність досліджуваного зерна и відносно контактуючого к, мм.

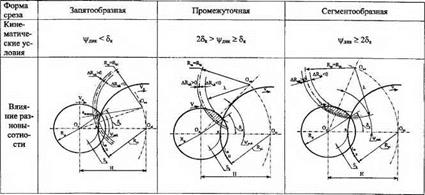

Як випливає з рис. 4.3, при круглому зовнішньому врізному шліфуванні вплив різновисотності досліджуваного зерна на форми зрізу визначається умовами:

а) комоподібна форма при ARuk > 0 і ARuk < 0 не змінюється;

б) проміжна форма зрізу при ARuk > 0 і [AR^ < 0|< — X зберігається, а

при <0| — X перетворюється в сегментоподібну;

в) сегментоподібна форма при ARuk < 0 і при ARuk <Х — Rki зберігається, а при ARuk > X — Ru перетворюється в проміжну.

Вплив різновисотності зерен на форми зрізу при плоскому і внутрішньому врізному шліфуванні аналогічний.

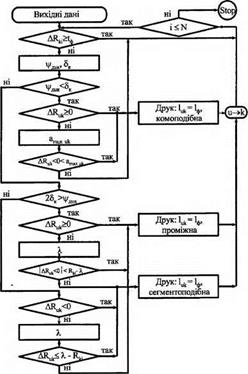

Для визначення форми зрізу, який видаляється досліджуваним зерном, і фактичної відстані між зернами, що контактують, складена програма для ЕОМ, блок-схема якої показана на рис. 4.4.

Величини, які входять у блок-схему, визначаються за залежностями із табл. 4.1.

З використанням розробленої програми за даними вимірів розташування зерен у чотирьох повних перерізах робочої поверхні круга 1А1 250x17x75 АС6 400/315-4-М1 було виконане дослідження впливу виду шліфування (кругле зовнішнє з Rd = 25 мм, внутрішнє з Rs = 175 мм, плоске). Досліджувалася також залежність форми зрізу від відношення швидкостей обертання круга і деталі 60У/Уд у діапазоні 30-120 при фактичній глибині шліфування = 0,01-0,04 мм для зазначених трьох видів обробки та у діапазоні 120-210 при ^ = 0,001-0,003 мм для плоского шліфування.

|

Рис. 4.3. Форми зрізу і вплив на них різновисотності зерен при круглому зовнішньому шліфуванні |

|

Рис. 4.4. Блок-схема розрахунку на ЕОМ форм зрізу та фактичної відстані між контактуючими зернами |

|

Таблиця 4.1 Аналітичні залежності, використовувані при розрахунках ________ форм зрізу____________________________________________

|

Примітка: Верхні знаки відносяться до круглого шліфування, нижні — до внутрішнього. При плоскому шліфуванні: і]/’^ — переміщення деталі, мм, за час повороту круга на дугову відстань Іик 6’к — відстань від точки виходу зерна, що контактує, із поверхні деталі до вертикальної осі шліфувального круга, мм.

Встановлено, що у випадку, коли Іф = 0,01-0,04 мм і 60Vyvd = 30-120, при всіх трьох видах врізного шліфування периферією круга з оброблюваним матеріалом контактують 1,5-14,5% загальної кількості зерен, розташованих на поверхні. При цьому переважає зріз комоподібної форми (70-100%). З підвищенням їф або відношення 60 VJVd кількість зрізів комоподібної форми збільшується.

Перехід сегментоподібних зрізів у зрізи проміжної форми і комоподібні з ростом іф при незмінному відношенні 60 VJV& пояснюється не тільки залежністю форми зрізу від глибини шліфування при постійній відстані між суміжними зернами, що контактують [66], але і зменшенням відстані між останніми за рахунок вступу в роботу зерен, розташованих ближче до центру круга.

У випадку, коли гф — 0,001-0,003 мм і 60V/Vd =120-210 при плоскому шліфуванні домінуючими є сегментоподібні зрізи і зрізи проміжної форми (75- 100%). З оброблюваним матеріалом контактує 0,17-0,68% зерен.

У дослідах із кругами з алмазів зернистістю 100/80, 160/125, 250/200 виміри виконувалися на рельєфі, який сформувався після 15 хв плоского алмазно — іскрового шліфування штампової сталі Х12Ф4М. Аналіз розрахунків форм зрі

зів за даними цих вимірів показав, що при іф = 0,005-0,05 мм і 60К/КЛ = 120-360 переважає комоподібна форма зрізу, а при іф = 0,001-0,003 мм і 60V/Vd = 120- 210 — сегментоподібна.

Глибина шліфування 0,001-0,003 мм близька до висоти нерівностей профілю Rz поверхні, обробленої кругами зазначених характеристик. Тому можна вважати, що на глибині Rz рельєф поверхні формується сегментоподібними зрізами.

Базуючись на результатах експериментів, можна умовно представити, що видалення матеріалу в площині, перпендикулярній осі круга, при t^)>Rz відбувається на двох рівнях (рис. 4.5).

Загальне видалення матеріалу здійснюється зернами, які утворюють ко — моподібний зріз. їх різновисотність ДRi > Rz. У остаточному формуванні робочої поверхні вони не беруть участь. Частина зерен (0 і 5 на рис. 4.5) має різновисотність ARj < Rz. Вони беруть участь як у видаленні загального припуску, так і у формуванні нерівностей шліфованої поверхні. Відстань між такими зернами настільки велика, що забезпечується сегментоподібний зріз на глибині Rz, хоча на глибині ґф вони утворять зріз комоподібної форми.

Відповідно до цього, у випадку розрахунку параметрів шорсткості поверхні повинний використовуватися сегментоподібний зріз на глибині Rz, а у випадку розрахунку об’єму видаленого матеріалу, сил різання при іф > Rz — комопо — дібний. Коли іф <R„ технологічні показники шліфування розраховуються на основі сегментоподібних зрізів.

Таким чином, критерієм застосування тієї або іншої форми зрізу при розрахунках може бути відношення фактичної глибини шліфування іф до висоти нерівностей профілю Rz, сформованих тим або іншим кругом при конкретних умовах обробки: при l^Rz ^1 застосовується сегментоподібний зріз; при t^/Rz > 1 — комоподібний, за винятком розрахунку параметрів шорсткості шліфованої поверхні.

Методика розрахунку форм зрізів за даними розташування зерен у перерізі РІЖ площиною, перпендикулярної осі, дозволяє визначити середню фактичну окружну відстань між контактуючими зернами Іфоіг, за допомогою якої може бути розрахований кінематичний коефіцієнт кд, що відображає вплив режимів шліфування на зміну відстані між зернами в активній частині різальної поверхні в порівнянні з аналогічним параметром круга в статиці

|

|

Оскільки фактична відстань між контактуючими зернами є середнім значенням випадкових величин /^w, коефіцієнт кд — також випадкова величина. Тому зв’язок кінематичного коефіцієнта з режимами шліфування представимо у вигляді прямолінійної залежності

|

|

|

|

|

|

де а і /?- вільний член і коефіцієнт регресії (табл. 4.2).

|

Шліфувальний круг |

Фактична глибина шліфування, мм |

а |

0 |

|

АС6 100/80-4-М2-01 |

0,005 |

15,79 |

0,061 |

|

^0,010 |

14,32 |

0,112 |

|

|

АС6 160/125-4-М2-01 |

0,005 |

10,64 |

0,052 |

|

>0,010 |

10,31 |

0.105 |

|

|

АС6 250/200-4-М2-01 |

0,005 |

8,58 |

0,029 |

|

>0,010 |

9,83 |

0,040 |

|

Таблиця 4.2. Значення а і /3 у рівнянні для розрахунку кінематичного |

|

коефіцієнта при плоскому шліфуванні |

Кінематичний коефіцієнт кд дозволяє здійснити розрахунок фактичної окружної відстані з використанням паспортних характеристиках алмазовмісно — го шару

Іфах = S3p К( Кс Кд. (4.3)

Для того, щоб проаналізувати умови бічного перекриття зрізів (екранування) і врахувати вплив контактування бічної поверхні зерна та ефекту екранування на кількість активних зерен, була розроблена методика розрахунку форм одиничних зрізів за даними просторового розташування зерен на ділянці РПК [67].

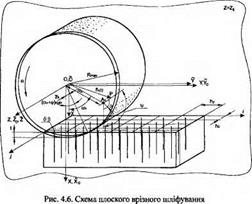

У відповідності до схеми плоского врізного шліфування (рис. 4.6) шліфувальний круг радіуса Ятах виконує відносно деталі плоскопаралельний рух: обертається навколо своєї осі с кутовою швидкістю и та рухається паралельно оброблюваній поверхні деталі зі швидкістю на відстані (Rmax — і), де / — глибина шліфування.

На робочій поверхні шліфувального круга (або його деякому секторі) міститься N абразивних зерен, які мають сферичну форму однакового радіуса а. Положення центру сфери будь-якого к-того зерна в системі XYZ, жорстко зв’язаній з кругом, визначається трьома величинами: RK = <5Ак — відстанню до осі круга; — полярним кутом, відліченим від осі X (проти годинної стрілки); zK — координатою уздовж осі Z.

Зв’яжемо з нерухомою деталлю систему XYZ, із якою співпадає система XgYcZo У початковому положенні круга. За початкове приймемо таке положення, коли вісь X круга спрямована по нормалі до оброблюваної поверхні (див. рис.

4.6). До шліфування оброблювана поверхня деталі, яка представляє собою ідеальну площину, в системі XYZ описується рівнянням:

![]()

![]() Х= Rmax ~ t,

Х= Rmax ~ t,

а після контактування з абразивним зерном

X=X(Y, Z).

Однак реально функцію (4.5) можна обчислити в кінцевому числі точок площини YOZ, наприклад, у центрах осередків прямокутної сітки, нанесеної на площину YOZ. Координати всіх центрів осередків сітки відомі:

Ху = 0;

Yy ~ 0,5hy + (і — )1у, Я, = 0,5Л,+ (/-!)*„

де i, j — цілочисленні координати осередків сітки; hy, hz — сіткові кроки уздовж осей Y і Z.

Замінимо оброблювану деталь наступною моделлю. Візьмемо точку оброблюваної поверхні з координатами (Yy, Zy). Опустимо з цієї точки пряму необмеженої довжини. Сукупність таких прямих є моделлю деталі до оброблення. Після контактування з зерном деякі прямі виявляються «зрізаними». Знайшовши ділянку кожної прямої, «зрізаної» зерном, ми можемо знайти форму його зрізу на обробленій поверхні. Щоб вирішити задачу про «зрізання» прямої сферичним зерном, необхідно одержати обвідну сімейства сфер, утворену при русі сферичної поверхні зерна і знайти точку перетинання цієї обвідної із прямою. Але оскільки рух зерна плоскопаралельний, то достатньо замість сфери взяти її переріз площиною, у якій відбувається рух і яка проходить через пряму.

Проведемо через пряму (i, j) площину Z = Zy (див. рис. 4.6), перпендикулярну осі шліфувального круга. Нехай ця площина перетнула к-те зерно. Перетином профілю зерна буде дуга кола радіусом

![]() (4.6)

(4.6)

якщо підкореневий вираз більше нуля.

У початковому положенні круга, коли кут повороту дорівнює нулю, тобто ф= 0, радіус вектор т^(0) довільної точки Р профілю к-того зерна, що лежить у площині Z = Zy, описується рівнянням

rK(0) = (RK cos ак + pcosys)i + (RK sina*. + psiny/)j, (4.7)

де ф — кут, який задає положення точки Р на профілі зерна.

Як уже відзначалося, у процесі плоского врізного шліфування круг обертається навколо своєї осі з кутовою швидкістю ш і переміщається поступально уздовж осі Кіз швидкістю Позначимо

С=КЛ>- (4.8)

Оскільки окружна швидкість іфуга дорівнює VK, а його радіус R^, то o> = VJRmax і

![]() (4.9)

(4.9)

У довільний момент т кут повороту шліфувального круга дорівнює

ф=ит. (4.10)

Запишемо радіус-вектор точки Р у момент т.

rK(T)=M(3,<p)rK(0) + Vdr, (4.11)

де М(3, ф) ~ матриця повороту навколо осі Z на кут ф, яка має вигляд

![]()

![]()

![]() “Ні.

“Ні.

I sin COS^J I

Проекції вектора rK(z) на осі координат дорівнюють

Хк (г) = RK cos(aK + ф) + р cos {у/ + ф); 1 • Yk W = К sin(aK + <р) + psinft/ + ф)+ Vdr. j

Умова огинання виглядає так:

дХк 8YK 8YK 8ХК = 0 дг ду/ 8т ду/

Підставляючи в (4.14) обчислені за (4.13) часткові похідні і розділивши їх на о, з урахуванням (4.8), будемо мати

С sin(fr + ф) + Як sin(^ — о^) = 0. (4.15)

Отже, система з рівнянь (4.10) і (4.12) описує обвідну плоских дуг, отриманих при русі к-того зерна.

Щоб одержати координату Хк точки перетинання обвідної із прямою, потрібно сумісно вирішити наступну систему рівнянь:

Хк = RK cos (ак +<р) + pcos(^ + <р)

YK = RK sin(aK +<р) + psm{if/ + (p) + Vd

— sin(i/ + ф) + sin(y/ — aK ) = 0; (^.16)

Rk

Y = Y

« V

Перші три рівняння визначають обвідну, а останнє — рівняння прямої (і, Д яка лежить у площині Z = Zy. Система (4.16) зводиться до системи з трьох рівнянь

![]() Хк = RK cos(aK + (р) + pcos((// + <р); YK = RK sm(aK + <p) + p sin(^ + p) + Vd; C

Хк = RK cos(aK + (р) + pcos((// + <р); YK = RK sm(aK + <p) + p sin(^ + p) + Vd; C

— sin(^ + (p) + sin(^ — aK) = 0.

R к

Оскільки рівняння, які входять у систему (4.17) трансцендентні, точного аналітичного рішення вона не має. Тому застосуємо наближені методи рішення, скориставшись наявністю малих параметрів: C/RK, p/RK і (о’* + ф) (викладення наближених обчислень нами вилучені).

У результаті одержимо координату точки перетинання обвідної із прямою

0J)

За допомогою формули (4.18) можна знайти координату XUJ точки перетинання прямої (i, j) з обвідною 1-го зерна, потім XVJ з обвідною 2-го зерна і т. д. аж до Хпу. Максимальне значення X із всіх отриманих дає координату точки обробленої поверхні під центром осередку (і, у). Повторивши цей процес для усіх пар значень у, тобто для центрів всіх осередків сітки, яка моделює оброблювану деталь, одержимо координати X точок обробленої поверхні деталі. При цьому зерно вважається контактуючим, якщо воно брало участь у «зрізанні» хоча б однієї прямої із величиною координати перетинання, більшою координати перетинання цієї ж прямої попереднім зерном.

Відповідно до описаного алгоритму була складена програма, використовуючи яку на ЕОМ ЄС-1060 був виконаний розрахунок форм одиничних зрізів для різних умов алмазного плоского врізного шліфування: VK = 35 м/с; Vj = 0,1; 0,15; 0,20 м/с; t = 0,005; 0,01; 0,02; 0,03 мм. Сіткові кроки hy = 0,1 мм, hz = 0,01

Вихідні дані про розташування зерен на смузі поверхні круга шириною 0,4 мм і довжиною в половину довжини кола діаметром 250 мм були отримані виміром координат і різновисотності вершин на рельєфі круга 1А1 250*16×76*5 АС6 160/125-4-М2-01, який сформувався після 25 хвилин плоского алмазно-електроерозійного шліфування сталі Р6М5ФЗ. Режими шліфування: VK = 35 м/с; Va = 6 м/хв; t — 0,010 мм; І/** = 40 В; Іср = 4 A; Wu = 1,68 Дж. Джерело технологічного струму — генератор моделі ИТТ-35, робоче середовище — 0,3%-вий водяний розчин кальцинованої соди.

Як показали виконані розрахунки форм одиничних зрізів, при врізному шліфуванні найбільший вплив на форму одиничних зрізів має глибина шліфування. Так, при шліфуванні з глибиною, рівною 0,005 мм, утворюються в основному повні сегментоподібні зрізи. При цьому повне оброблення поверхні деталі в поперечному напрямку відсутнє. Зі збільшенням глибини шліфування до 0,01 мм основною формою стають сегментоподібні зрізи, які перекриваються в поперечному напрямку. При цьому починається перекриття також і у подовжньому напрямку, у результаті чого з’являються проміжні і комоподібні зрізи. Поверхня деталі в поперечному напрямку в цьому випадку оброблена цілком, а рельєф шліфованої поверхні остаточно сформований.

При шліфуванні з глибиною різання 0,02 мм зрізи перекриваються як у подовжньому, так і в поперечному напрямку, що говорить про домінування ко — моподібних зрізів, які перекриваються в поперечному напрямку. У цьому випадку параметри шорсткості шліфованої поверхні в поперечному напрямку залишаються такими ж, як і при глибині шліфування 0,01 мм, а радіальне видалення матеріалу збільшується.

У зв’язку, з викладеним вище, для теоретичних розрахунків можуть бути орієнтовно рекомендовані наступні області поширення форм одиничних зрізів з урахуванням їхнього поперечного перекриття:

—— < 1 — повні сегментоподібні зрізи; -^тах

1 < —— < 1,5 — сегментоподібні зрізи, перекриті в поперечному

Rwax.

напрямку;

> 1,5 — комоподібні зрізи, перекриті в поперечному напрямку.

^лих

Вплив режимів шліфування і ефекту екранування зерен на кількість зерен, які беруть участь у процесі оброблення, будемо оцінювати за допомогою коефіцієнта контактування Кк (табл. 4.3), який представляє собою відношення кількості зерен, що беруть участь у процесі шліфування, до кількості зерен, що потрапили в активну частину робочої поверхні круга в статиці. При цьому кількість зерен, які беруть участь у процесі шліфування, визначається за даними розрахунку на ЕОМ, а кількість зерен, що потрапили в активну частину робочої поверхні круга в статиці, розраховується з використанням функції розподілу рі — зновисотності.

За допомогою коефіцієнта контактування можна розрахувати кількість зерен, що контактують, на одиниці поверхні шліфувального круга в процесі обробки

|

Таблиця 4.3. Значення коефіцієнта контактування при плоскому шліфуванні сталі Р6М5ФЗ кругом АСб 160/125-4-М1, Ук = 35 м/с

|