Дослідження геометричної форми частини алмазних зерен, які виступають над зв’язкою на робочій поверхні круга, сформованій в процесі електроеро — зійної правки і алмазно-іскрового шліфування, здійснювали методом профіло — графування.

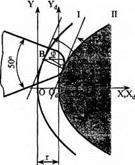

Для урахування похибки, обумовленої радіусом округлення щупальної голки, була застосована спеціальна методика обробки експериментальних даних, сутність якої полягає в наступному. Спочатку на отриманих профілоіра — мах вимірюється ширина зерен Ь у виборці на різних відстанях від вершини А (рис. 2.4, а). Потім з використанням середніх значень напівширини зерен Ь/2 на різних відстанях від вершини робиться підбір рівняння регресії, яке описує профілограму зерна (рис. 2.4, б)

де X- відстань від вершини зерна, мкм;

Y — напівширина зерна, мкм; а і сі — коефіцієнт і показник ступеня.

Після цього розраховуються координати точок дійсного профілю зерна за приведеними нижче формулами, які отримані із рис. 2.5:

де г — радіус округлення щупальної голки, мкм (в умовах експерименту 10

Далі за координатами дійсного профілю зерна підбирається рівняння регресії і тим самим враховується похибка, яка обумовлена радіусом округлення щупальної голки.

За описаною методикою були оброблені експериментальні дані про геометричну форму зерен круга 1А1 250x75x15x5 АС6 100/80-4-М2-01 на рельєфі, сформованому після електроерозійної правки і алмазно-іскрового шліфування штампової сталі Х12Ф4М.

Рис. 2.4. Обробка профілограми зерна а — вимірювання координат профілограми;

б — заміна профілограми геометричною кривою симетричної форми

|

Правку та АІШ здійснювали на модернізованому верстаті моделі ЗГ71. Джерело технологічного струму — генератор імпульсів моделі ШП-125-100М.

Правку круга на чавунному електроді і АІШ сталі Х12Ф4М виконували на режимах, приведених у табл. 2.3.

У обох випадках анодом був круг, катодом — правлячий електрод або оброблюваний зразок. Охолодження — 0,3%-ний водяний розчин кальцинованої соди.

Проведений статистичний аналіз експериментальних даних показав, що профіль зерен на рельєфі, сформованому після електроерозійної правки на чавунному електроді, відрізняється від профілю зерен після 15-45 хв АІШ сталі Х12Ф4М. Однак, у період 15-45 хв шліфування профіль зерна є практично однаковим, що підтверджується критерієм Кохрана на рівні значущості 0,01.

|

Таблиця 2.3. Механічні і електричні режими правки і АІШ

|

Рівняння регресії, якео описує стабільний профіль алмазного зерна при АПІІ стали Х12Ф4М, має вигляд

Yd=11,729 V’549. (2.17)

Оскільки в рівнянні (2.17) Yd є напівшириною зерна на відстані Хй, то повна ширина зерна буде дорівнювати Ъ = 2Yd, тобто

b = 23,458 И0*9, (2.18)

де h — відстань від вершини зерна, мкм.

За допомогою рівняння (2.18) проаналізуємо [45] можливість використання відомих моделей зерен у вигляді конуса з округленою вершиною [32], еліпсоїда обертання [2], кулі [49] для опису форми алмазних зерен при алмазно — ісіфовому шліфуванні. З цією метою порівняємо ширину зерна на різній відстані від вершини, розраховану на основі перелічених моделей та рівняння (2.18) (табл. 2.4).

Як випливає з приведених даних, розбіжність геометричних розмірів зерен, розрахованих із використанням моделі у вигляді еліпсоїда обертання, із даними, отриманими за даними експерименту, залежить від рекомендацій із розрахунку розмірів еліпсоїда, а також його орієнтації відносно оброблюваної поверхні.

Модель зерна у формі кулі нівелює розходження в просторовій орієнтації зерна і забезпечує найменшу розбіжність із результатами експерименту. На відстані від вершини в 15 мкм, що відповідає оптимальній глибині шліфування при АІШ, відмінність ширини моделі зерна від експериментальної не перевищує 20%, що цілком прийнятно для інженерних розрахунків.

|

Відстань від вершини зерна А, мкм |

Ширина зерна Ь, мкм |

||||||

|

Конус 3 округленою вершиною |

Еліпсоїд обертання |

Куля [49] |

Експе римен тальні дані |

||||

|

розміри за рекомендаціями [2] |

розміри за рекомендаціями [50] |

||||||

|

більша вісь перпендикулярна РПК |

мала вісь перпендикулярна РПК |

більша вісь перпендикулярна РПК |

мала вісь перпендикулярна РПК |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

7,04 |

12,94 |

22,04 |

18,31 |

28,72 |

22,80 |

23,46 |

|

2 |

9,54 |

18,19 |

30,90 |

25,81 |

40,44 |

32,20 |

34,32 |

|

3 |

11,58 |

22,14 |

37,52 |

31,50 |

49,30 |

39,30 |

42,88 |

|

4 |

13,61 |

25,42 |

42,94 |

36,26 |

56,67 |

45,25 |

50,21 |

|

5 |

15,65 |

28,24 |

47,59 |

40,40 |

63,07 |

50,39 |

55,76 |

|

10 |

25,82 |

38,70 |

64,19 |

56,18 |

87,13 |

69,85 |

83,04 |

|

15 |

36,00 |

45,82 |

74,63 |

67,60 |

104,11 |

83,78 |

103,75 |

|

20 |

46,18 |

51,02 |

81,30 |

76,64 |

117,15 |

94,65 |

121,49 |

|

25 |

56,35 |

54,85 |

85,09 |

84,07 |

127,44 |

103,44 |

137,33 |

|

зо |

66,53 |

57,59 |

86,40 |

90,29 |

135,63 |

110,63 |

151,79 |

|

35 |

76,70 |

59,38 |

— |

95,50 |

142,07 |

116,53 |

165,19 |

|

40 |

86,88 |

60,31 |

— |

99,27 |

146,99 |

121,32 |

177,76 |

|

45 |

97,06 |

— |

— |

101,50 |

150,55 |

125,14 |

189,63 |

|

50 |

107,23 |

— |

— |

106,76 |

152,83 |

128,06 |

200,92 |

|

Таблиця 2.4. Геометричні розміри алмазних зерен АС6 100/80, |