Робоча поверхня нерухомого круга утворюється алмазовмісним шаром, який представляє собою абразивний простір, що складається із зв’язки, в об’ємі якої рівномірно розподілені різноманітно орієнтовані алмазні зерна довільної геометричної форми.

У зв’язку з цим при аналітичному описі робочої поверхні скористаємося методами математичної статистики, а реальну форму алмазних зерен замінимо еквівалентною моделлю простої геометричної форми. У якості моделі алмазного зерна будемо використовувати суцільну кулю певного радіуса, маса якої дорівнює математичному очікуванню маси абразивного матеріалу, що припадає на одне зерно [43]. „ .

Середній розмір еквівалентної кулі знайдемо, скориставшись рекомендаціями [43,49]. Кількість зерен Nz у навісці

Nz =—, (2.2)

Р

де q _ навіска абразивного порошку, г;

р _ середня маса одного зерна, г.

Виразимо масу одного зерна через об’єм і густину речовини [49, 50]

з Р = уК0<?. (2.3)

Тут у — густина алмаза, г/см ;

d-еквівалентний усереднений діаметр алмазного зерна, мкм;

К0 — коефіцієнт заповнення об’єму частками неправильної форми.

°Після підстановки (2.3) у (2.1) і з урахуванням того, що для алмазного порошку 7= 3,53 г/см3; Q ~ 0,2 г; К0 = 0,25 [49]; діаметр моделі зерна буде дорівнювати

Відстань між алмазними зернами в перерізі алмазовмїсного шару площиною знайдемо у припущенні, що алмазовмісний шар являє собою абразивний простір із наступними властивостями [43]: число часток прагне до нескінченності; густина часток у будь-якій частині простору постійна; об’єм простору, що припадає на одну частку, постійний; частки в просторі нерухомі і зафіксовані середовищем, яке ототожнюється із самим простором; властивості простору ізотропні; всі алмазні зерна приведені до форми пулі з середнім розміром d.

У такому абразивному просторі кожній характеристиці алмазного круга відповідає певна кількість зерен, яка у каратах складе

|

|

де К — відносна концентрація алмазовмісного шару.

Кількість зерен у 1 см3 абразивного простору

Пу — iNz, шт/см3, (2.6)

де Nz — середня кількість зерен в одному караті.

Середня кількість алмазних зерен в одному караті може бути визначена за даними роботи [50], або розрахована з використанням середнього зваженого кубічного розміру частки [49]

Nz =-^хЮ9, шт/карат. dсп

Тоді відстань між зернами в перерізі алмазовмісного шару площиною буде дорівнювати

•*-$? <27)

2.2 Кількість алмазних зерен і відстань між ними на робочій поверхні нерухомого шліфувального круга

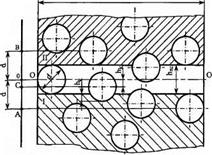

Утворення робочої поверхні шліфувального круга представимо як формування поверхні розділу абразивного простору необмежених розмірів, у якому статистично рівномірно із заданою щільністю розподілені алмазні зерна з розмірами d.

Виділимо з абразивного простору об’єм W (рис. 2.3).

ЇТ = 1хЯхоо,

де 1 — одинична товщина об’єму, яка дорівнює розміру простору, що доводиться

на одне алмазне зерно в напрямку, перпендикулярному площині креслення;

в _ ширина абразивного простору;

оо_ розмір абразивного простору в напрямку, перпендикулярному ширині.

|

В

|

рис. 2.3. Схема поділу частини абразивного простору шириною В

площиною 0-0

Розглянемо розчленовування виділеного об’єму на частини І і II площиною 0-0-

Спроектуємо центри зерен, що знаходяться в об’ємі 2dxBxl на площину АВ розмірами 2d у І, розташовану перпендикулярно площині рознімання. Тоді зерна, проекції центрів яких потрапили на площину ОА у 1, будуть належати частині абразивного простору І, а на площину ОВ у 1 — частині простору

З урахуванням сказаного, кількість зерен на поверхні об’єму І визначиться формул010

Zi = Z„Pu (2.8)

де z — кількість зерен, які знаходяться в об’ємі абразивного простору розміром 2dxB*l>

р{ _ ймовірність того, що проекції центрів зерен потрапили на площину 04×1-

Вказана ймовірність дорівнює

Таким чином, кількість зерен, які потрапили на поверхню рознімання і належать частині І, у 1/2 разу менше кількості зерен у матриці, які перетинаються площиною, еквідистантною площині рознімання. Сказане однаковою мірою відноситься і до частини II.

У дійсності робоча поверхня алмазного круга формується трохи по — іншому, ніж описано вище. Для розміщення стружки, що зрізається, шляхом видалення зв’язки утворюється міжзеренний простір. У результаті видалення зв’язки може бути сформована робоча поверхня глибиною h„c, y яку утворять зерна, розташовані в об’ємі d х В х 1, що прилягає до площини рознімання О — О.

У силу того, що при правці, а потім при шліфуванні, на алмазні зерна діє сила різання, не всі зерна, кількість яких визначена за рівнянням (2.8), утримуються зв’язкою. На робочій поверхні утримуються лише ті зерна, глибина розташування яких у зв’язці більше критичної глибини закладення hy.

Тоді (див. рис. 2.3), ймовірність того, що проекції центрів зерен потраплять на поверхню площини АВ розміром {d — hK ) х 1 буде дорівнювати

![]() (2.10)

(2.10)

Для того щоб ці зерна належали частині І абразивного простору, необхідно, щоб одночасно з виконанням умови (2.10) була виконана умова (2.9), тобто загальна ймовірність складала

Р = Р1хР2.

або, з урахуванням (2.9) і (2.10)

![]() (2.11)

(2.11)

З огляду на те, що розглянутий абразивний простір має властивість сталості щільності часток у будь-якій його частині і у будь-якому напрямку, формула (2.11) може бути застосована не тільки до виділеного об’єму одиничної товщини, але й до їх сукупності в напрямку, перпендикулярному площині креслення (див. рис. 2.3).

Тоді, кількість зерен на одиниці робочої поверхні круга, виражена через кількість зерен на 1 мм5 перерізу абразивного простору площиною, буде

риментально, як вибіркову середню, визначену за результатами обробки профі — лограми, яка включає 200 алмазних зерен, записаної на спеціальній установці [51], яка забезпечує автоматичне виділення рельєфу зерен із сумарного рельєфу зерен і зв’язки. Як видно з приведених даних (табл. 2.1), відстані між зернами, розраховані за формулою (2.16) для різних станів РПК, що характеризуються критичним розміром закладення зерен у зв’язці К, добре співпадають з даними експерименту.

|

Таблиця 2.1. Відстані між алмазними зернами на робочій поверхні ___________ шліфувальних кругів____________________________

|

Проаналізуємо вплив критичної глибини закладення зерна, яка залежить від здатності зв’язки утримувати зерно від випадання, на величину коефіцієнта Ки який показує, в скільки разів середня відстань між зернами на РПК перевищує відстань між зернами в перерізі матриці алмазовмісного шару площиною.

Аналітично коефіцієнт К знаходимо за формулою (2.15), а експериментально — за наступною залежністю

де S, — середня відстань між зернами на поверхні РПК, яка визначена в результаті обробки профілограми робочої поверхні круга;

8зр — відстань між зернами в перерізі матриці алмазовмісного шару площиною, яка розрахована за формулою (2.7).

Результати досліджень подані в табл. 2.2.

|

Шліфувальний круг |

мм |

Розрахунок за формулою (3.15) |

Заданими експериме нту |

|

|

h=-d к 2 |

||||

|

АС6 100/80-4-М2-01 |

0,13 |

2,82 |

2,45 |

2,59 |

|

АС6 160/125-4-М2-01 |

0,21 |

2,45 |

||

|

АС6 250/200-4-М2-01 |

0,30 |

2,36 |

|

Таблиця 2.2. Вплив міцності закріплення зерна в зв’язці на значення |

|

коефіцієнта Кх |

Таким чином, середня відстань між зернами на РПК залежить не тільки від зернистості і відносної концентрації алмазів, але й від міцності утримання зерен зв’язкою. За рівних інших умов, збільшення міцності утримання зерен зв’язкою сприяє зменшенню відстані між зернами на РПК.