Для підтримки параметрів РПК стабільними під час оброблення способи керуючих дій повинні забезпечувати:

— можливість здійснення дій безпосередньо на зв’язку;

— високу вибірковість дій;

— дискретність дій у часі і просторі;

— можливість поєднання в часі керуючих дій і обробки деталі.

Виконання першої вимоги дозволяє виключити або послабити додаткові

силові та термічні впливи на алмазне зерно і тим самим збільшити час його роботи. При виконанні другої вимоги створюються умови для формування заданої форми круга з необхідною точністю, третьої — забезпечується висока керованість процесом. Поєднання процесів шліфування і керуючих дій збільшує продуктивність обробки і якість виробів, забезпечує стабілізацію вихідних показників шліфування.

Розглянемо, наскільки відповідають запропонованим вимогам існуючі способи керуючих дій на РПК, які були описані нами раніше.

При керуванні параметрами РПК за допомогою вільного абразиву здійснюється одночасні силові дії на зв’язку й алмазні зерна. Це обумовлено тим, що траєкторія переміщення абразивного зерна при перебуванні його в проміжку між притиром та робочою поверхнею круга визначається взаємодією вільного абразивного та закріпленого в зв’язці алмазного зерен.

Вибірковість процесу досить висока, тому що корисну роботу з видалення зв’язки виконують лише ті зерна, що потрапили в проміжок між зв’язкою і притиром, розмір якого менше розміру зерен вільного абразиву, тобто видалення зв’язки відбувається на ділянках із найменшим виступанням алмазних зерен із зв’язки.

Дискретність процесу в часі забезпечується кількістю зерен вільного абразиву, що надходять у проміжок, а в просторі — розмірами зерен вільного абразиву.

Керування параметрами РПК вільним абразивом може здійснюватися одночасно зі шліфуванням деталі, якщо схема обробки дозволяє розташувати притир в автономній зоні робочої поверхні круга.

Спосіб має високу продуктивність видалення зв’язки, сприяє поліпшенню заіфіплення зерен у зв’язці за рахунок ущільнення зв’язки в міжзеренному просторі та утворення «підпірки» із зв’язки за алмазним зерном, може застосовуватися для керування параметрами робочої поверхні кругів на будь-яких зв’язках. Водночас, спосіб може використовуватись лише для кругів із простою формою робочої поверхні, вимагає застосування пристроїв з високою жорсткістю (у противному випадку не виправляються макропохибки РПК), може викликати додаткове забруднення обробленої поверхні деталі зернами вільного абразиву.

Електрохімічний спосіб дозволяє здійснювати керуючі дії безпосередньо на струмопровідну зв’язку при мінімумі додаткових силових і термічних навантажень на алмазне зерно, однак характеризується низькою вибірковістю (що не дозволяє одержати високу точність профілю), а також не забезпечує дискретність дій у часі і просторі.

Керування параметрами РПК при електрохімічному шліфуванні зі зворотною полярністю, коли круг є анодом, а деталь — катодом, малоефективне, тому що окисна плівка, яка виникає на поверхні зв’язки круга, перешкоджає її подальшому розчиненню [29]. Використання електричних розрядів для керування параметрами РПК при електрохімічному шліфуванні з прямою полярністю (круг — катод, деталь — анод) також не дозволяє досягти прийнятних результатів, тому що електричні розряди мають неупорядкований характер. Крім того, керування інтенсивністю електроерозійних явищ при електрохімічному шліфуванні практично неможливе, оскільки електричні параметри процесу встановлюють, виходячи із закономірностей анодного розчинення оброблюваного матеріалу [21].

У силу відзначених особливостей, керування параметрами РПК із використанням електро-фізикохімічних дій здійснюється підведенням електричної енергії в автономну зону або комбіновано, а керованість процесу видалення зв’язки поліпшується за допомогою роздільних незалежних дій на окремі ділянки noeqpxHi круга [25].

Основним недоліком електрохімічного способу керуючих дій є необхідність використання електролітів з високою корозійною активністю, що вимагає застосування спеціальних способів захисту від корозії вузлів і деталей шліфувального верстата. Крім того, пасивуючі властивості електролітів знижують продуктивність видалення зв’язки, а застосування механічних депасиваторів для підвищення продуктивності збільшують додаткове навантаження на зерна круга.

При керуванні параметрами РПК електроерозійним способом забезпечується безпосередня дія на струмопровідну зв’язку, а додаткові силові дії на зерно можуть бути виключені цілком. Термічні дії на алмазні зерна можливі як при проходженні електричного розряду безпосередньо поблизу алмазного зерна, так і при використанні зерен алмазів, які є електропровідними.

Проходження електричних розрядів характеризується високою вибірковістю, тому що ініціювання розряду відбувається, як правило, або в результаті контактування нерівностей поверхонь ЕІ і зв’язки, або перемикання міжелектродного проміжку стружками, або пробою МЕП, заповненого діелектриком, у місцях, де електричне поле має найбільшу напруженість, тобто у місцях, де ділянки поверхонь ЕІ і зв’язки розташовані найбільш близько.

Дискретність процесу в часі обумовлена використанням імпульсних джерел технологічного струму, а при використанні джерела постійного струму — дискретністю замикань стружками, або переривчастістю контакту мікронерів — ностей поверхонь ЕІ і РПК, що переміщуються одна відносно другої. Дискретність у просторі забезпечується залежністю об’ємів зв’язки, які видаляються одиничними імпульсами, від їх потужності. У зв’язку з цим процес дій на РПК за допомогою електричних розрядів має високу керованість і дозволяє варіювати в широких межах продуктивністю видалення зв’язки.

Застосування в процесі електроерозійних дій на РПК у якості робочого середовища звичайно використовуваних при шліфуванні мастильно — охолоджувальних рідин — водяних розчинів кальцинованої соди — надає способу додаткову перевагу.

Переваги керування параметрами РПК електроерозійним способом, які полягають у можливості дій безпосередньо на струмопровідну зв’язку, у високій вибірковості і керованості процесом, наявності устаткування і джерел технологічного струму, що серійно випускаються, а при їхній відсутності, у простоті модернізації шліфувальних верстатів, використанні в якості робочого середовища звичайно застосовуваних при шліфуванні МОР, визначили наш вибір електроерозійного способу дій з метою керування параметрами РПК при шліфуванні.

Успішне вирішення задачі керування параметрами РПК нерозривно по — • в’язане з розкриттям основних внутрішніх зв’язків системи шліфування з діями на РПК як двох підсистем — підсистеми різання і підсистеми керуючих дій, виявленні процесів і компонентів, які утворюють ці підсистеми.

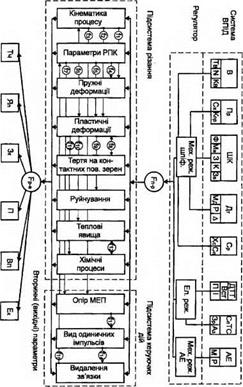

Розглянемо структурну схему шліфування з керуванням параметрами робочої поверхні круга (рис. 1.5), елементи якої наведені в табл. 1.1.

Як видно з рис. 1.5 і табл. 1.1, вхідні параметри системи шліфування з електроерозійними діями на РПК поряд із відомостями про верстат, пристрій, деталь, шліфувальний круг, технологічне середовище, характерними для звичайного шліфування, містять відомості про джерело технологічного струму, вид технологічного струму і спосіб його підведення до РПК. Якщо при підведенні струму в зону різання електродом є оброблювана деталь, то при підведенні струму в автономну зону використовується спеціальний електрод — інструменг, у силу чого первинні параметри доповнюються відомостями про ЕІ.

Величина підведеної енергії керуючих дій регулюється як за допомогою напруга холостого ходу джерела технологічного струму, так і зміною активного електричного опору МЕП за допомогою механічних режимів роботи електрода — інструмента при підведенні технологічного струму в автономну зону.

Оскільки процес шліфування з керуванням параметрами РПК електроеро — зійним способом, який об’єднує підсистеми різання і керуючих дій, є ланкою, що зв’язує первинні і вторинні параметри, а структуроутворюючі параметри процесу є результатом сукупного впливу кінематики процесу, параметрів РПК, механіки різання та інших фізичних явищ, що супроводжують процес шліфування, а також електроерозійної руйнації зв’язки, до основних елементів у підсистемах різання і керуючих дій, які визначають детерміновані зв’язки первинних параметрів із вторинними, відносяться кінематика і механіка шліфування в підсистемі різання та умови формування електричного опору МЕП у підсистемі керуючих дій.’

Кінематика шліфування, яка визначає закономірності відносного робочого руху алмазних зерен і заготовки в залежності від механічних режимів оброблення, в сукупності з параметрами РПК визначають форму і розміри одиночних зрізів, що впливають на продуктивність, точність і параметри шорсткості шліфованої поверхні.

Механіка різання описує умови механічної взаємодії поверхонь алмазних зерен з оброблюваним матеріалом з урахуванням пружної і пластичної деформації матеріалу, тертя на контактних поверхнях зерен, а також руйнації матеріалу при температурно-швидкісних умовах, характерних для шліфування. Механіка різання визначає інтенсивність утворення площадок контакту на задніх поверхнях зерен, а також такі вторинні параметри процесу шліфування, як якість поверхні, витрати потужності та ін.

|

|

|

|

|

Пара метри |

Елементи |

Показники |

||

|

Назва |

Позна чення |

Назва |

Позна чення |

|

|

1 |

2 |

3 |

4 |

5 |

|

В |

Тип, модель |

Тв |

||

|

Верстат |

Потужність |

N |

||

|

Жорсткість |

Кв |

|||

|

Пристрій |

Пр |

Тип, схема |

Сх |

|

|

Жорсткість |

Кпр |

|||

|

Форма і геометричні розміри |

Ф |

|||

|

Шліфувальний круг |

Марка абразива |

Ма |

||

|

Зернистість |

3 |

|||

|

Відносна концентрация |

К |

|||

|

Марка связки |

Зв |

|||

|

Матеріал |

Мд |

|||

|

Деталь |

Дт |

Розміри |

Р |

|

|

Пер- винні |

Припуск |

А |

||

|

Джерело технологіч |

ДТС |

Тип, модель |

||

|

ного струму |

Потужність |

— |

||

|

пара метри |

Вид технологічного струму, що підводиться |

Вст |

Постійний Імпульсний |

П 1 |

|

Схема підводу тех |

СпТС |

В зону різання |

Зр |

|

|

нологічного струму |

В автономну зону |

Аз |

||

|

Автономний елект- |

АЕ |

Матеріал |

М |

|

|

род-інструмент |

Розміри |

Р |

||

|

Механічні режими шліфування |

Мех. реж. шл. |

Швидкість круга Швидкість деталі Глибина шліфування Подача |

V, t Sn, S„ |

|

|

Електричні режими дій на РПК |

Ел. реж. |

Напруга холостого ходу Технологічна робоча напруга Технологічний робочий |

U** Up Ip |

|

|

струм Частота імпульсів |

f |

|

Продовження табл. 2.1

|

Зношування круга залежить від навантажень на одиничне зерно, а також інтенсивності видалення зв’язки за рахунок керуючих дій, тому цей вторинний параметр визначається показниками функціонування обох підсистем.

Економічність процесу також залежить від показників функціонування обох підсистем, тому що визначається продуктивністю оброблення і зношуванням круга.

Як показує аналіз структурної схеми (див. рис. 1.5), специфічною особливістю керування параметрами РИК електроерозійним способом є тісний зв’язок електричного опору міжелектродного проміжку з розмірами стружок, а також тією кількістю стружок, яка потрапляє в МЕП. Електричний опір МЕП визначає вид одиничних електричних імпульсів і, у кінцевому рахунку, продуктивність видалення зв’язки, забезпечуючи тим самим той або інший час відновлення РПК.

Розглянемо умови функціонування підсистем різання та керуючих дій, які забезпечують стабільність вихідних технологічних показників у процесі функціонування системи шліфування з керуванням параметрами РПК у цілому, на основі взаємодії процесів, які утворюють підсистеми.

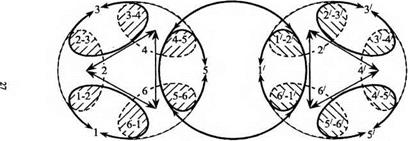

За аналогією зі структурою системи різання, розробленої М. І. Клушиним [ЗО], процеси, які відбуваються при видаленні припуску алмазними зернами, можна об’єднати в дві ірупи. Перша група процесів (рис. 1.6), що відбуваються одночасно та об’єднані численними прямими і зворотними зв’язками, складає підсистему різання. Це утворення на виробі нової поверхні (1), перетворення шару, що зрізається, в стружку (3), зношування поверхонь зерна (5). Друга група процесів — процеси, що є системоутворюючими по відношенню до підсистеми різання: пружна і пластична деформація металу, який зрізається в умовній площині зрушення (2), тертя між стружкою і передньою поверхнею зерна (4), тертя між обробленою поверхнею і задньою поверхнею зерна (6).

Процеси обох груп мають по два компоненти, кожний із яких належить одночасно одному з процесів першої та одному з процесів другої груп, що ілюструє системоутворюючу роль процесів другої групи стосовно першої.

1- 2 — первинна деформація матеріалу, який видаляється передньою поверхнею зерна під дією нормальних напружень;

2- 3 — стадія зрушення шару матеріалу, який видаляється під дією дотичних напружень;

3- 4 — вторинна деформація стружки в результаті тертя по передій поверхні зерна;

4- 5 — зношування передньої поверхні зерна;

5- 6 — зношування задньої поверхні зерна;

6- 1 — вторинна пластична деформація обробленої поверхні в результаті тертя задньої поверхні зерна.

Групи процесів і компоненти, які утворюють підсистему керуючих дій електроерозійним способом, приведені в табл. 1.2.

Взаємозв’язок і взаємозумовленість функціонування підсистем різання і керуючих дій як єдиної системи, визначається наявністю прямих і зворотних зв’язків між процесом зношування поверхонь зерна 5, який належить підсистемі різання, і процесом утворення нової РПК Г, який належить підсистемі керуючих дій.

В випадку, коли в процесі шліфування процес засалювання міжзеренного простору відсутній, утворення нової РПК відбувається в результаті видалення зі зв’язки найбільш виступаючих зерен, які, як правило, мають і найбільші розміри контактних площадок. При цьому параметри РПК будуть знаходитися в ква — зістаціонарнсму стані, якщо при керуючих діях буде реалізований наступний основний принцип: «Час видалення т„ об’єму зв’язки V„ достатнього для переведення зерен із найбільшими розмірами контактних площадок на задніх пове-

Рис. 1.6. Підсистеми різання і керуючих дій та процеси і компоненти, що їх утворюють

рхнях зерен із стійкого стану в нестійкий в результаті функціонування підсистеми керуючих дій, повинен бути рівним до часу утворення критичних параметрів РПК при функціонуванні підсистеми різання». Математичний запис цих умов має вигляд

Vt=V3 прит„ = т*, (1.1)

де Ve — об’єм зв’язки, яка видаляється з поверхні круга внаслідок керуючих дій; тв — час керуючих дій, необхідний для видалення зв’язки об’ємом V/, тк — час утворення критичних параметрів РІЖ.

|

Групи процесів |

Процеси і компоненти |

|

І група Підсистема керуючих дій |

1′ — Утворення нової РПК 3′ — Протікання епектроерозійних розрядів 5′ — Зношування ЕІ |

|

II група Процеси, що є системоутворюючими |

2′ — Бомбардування електронами анода 4′ — Бомбардування іонами катода 6′ — Формування МЕП |

|

Спільні компоненти для І і II груп |

Г — 2′ — Розплавлювання, випарювання і викидання матеріалу зв’язки 2′ — 3′ — Виділення енергії на аноді 3′ — 4′ — Виділення енергії на катоді 4 — 5* — Розплавлювання, випарювання і викидання матеріалу катода (ЕІ) 5′ — 6′ — Зміна розміру МЕП у результаті зношування ЕІ 6′ — Г — Зміна розміру МЕП у результаті видалення зв’язки з РПК |

|

Таблиця 1.2 Процеси і компоненти, які складають |

|

підсистему керуючих дій електроерозійним способом |

Розділивши V„ на тк, одержимо необхідну інтенсивність видалення зв’язки в процесі керуючих дій, яка забезпечує стабільні параметри РПК, а відповідно, і вихідні показники шліфування

ПА (1-2)

тк

Якщо інтенсивність видалення зв’язки в процесі керуючих дій Пв < П, то система в результаті росту розмірів контактних площадок на зернах і збільшення кількості одночасно працюючих зерен унаслідок зменшення різновисотності еволюціонує в несприятливому напрямку.

При Пе > П и тв = тк буде спостерігатися підвищена витрата алмазів. Підвищену витрату алмазів в останньому випадку можна усунути, здійснюючи керуючі дії на РПК із періодичністю

т„ = тк-тв. (1.3)

При наявності процесу засалювання поверхні круга оновлення РПК відбувається внаслідок видалення шламу із міжзеренного простору. В цьому випадку мінімум питомої собівартості обробки відповідає умові, коли інтенсивність процесу засалювання і інтенсивність видалення продуктів засалювання за допомогою електроерозійних керуючих дій рівні між собою:

П. = Пзас. (1.4)

Виконання умов (1.1) та (1.4) у процесі керуючих дій наділяє систему властивістю, відсутньою у її компонентів. Ця властивість полягає в тому, що в процесі обробки параметри РПК будуть знаходитися в квазистаціонарному стані, а система не буде еволюціонувати в несприятливому напрямку в результаті зміни параметрів РПК, як це має місце при звичайному шліфуванні.

При функціонуванні системи шліфування з керуванням параметрами РПК зв’язок між первинними параметрами, якими можна варіювати, і вторинними параметрами (див. рис. 1.5) не прямий, а опосередкований. З одного боку, первинні параметри через характеристики робочої поверхні нерухомого круга, кінематику процесу, елементи режиму різання, визначають форми одиничних зрізів, розміри яких, з урахуванням фізико-механічних властивостей оброблюваного матеріалу, визначають навантаження на одиничне зерно, а також умови утворення контактних площадок на задніх поверхнях зерен, що приводить до зміни їх різновисотності. З іншого боку, режими керуючих дій визначають показники процесу видалення зв’язки, а отже, умови відновлення РПК, роблячи тим самим вплив на системоутворюючі процеси підсистеми різання. Функціонування системоутворюючих процесів характеризується показниками, які є структуроутворюючими параметрами для системи шліфування з керуванням параметрами РПК у цілому.

Найбільше важливими структуроутворюючими параметрами системи шліфування з керуванням параметрами РПК є:

— розміри умовної площини зрушення, розмір дотичних напружень у площині зрушення, інтенсивність пластичної деформації при стружкоутворен — ні;

— сили стружкоутворення і усереднений коефіцієнт тертя стружки по передній поверхні зерна;

— розміри площадки контакту задньої поверхні зерна з поверхнею різання, закон розподілу та величина нормальних і дотичних напружень у зоні контакту, сили на контактній площадці і середній коефіцієнт тертя;

— параметри керуючих дій; енергія одиничних дій, об’єм зв’язки, який видаляється одиничною дією, частота проходження одиничних дій та ін.;

— проекції сил різання на одиничному зерні і шліфувальному крузі на координатні осі, а також температура шліфування;

— плівки вторинних структур, які виникають у результаті фізико-хімічних і хімічних реакцій нових поверхонь, що утворюються при різанні, із повітрям і технологічним середовищем;

— топографія зносу одиничних зерен і інтенсивність зношування шліфувального круга, параметри РПК: кількість зерен на одиниці площі робочої поверхні, параметри статистичних законів розподілу різновисотності вершин зерен, кількість активних зерен, об’єм міжзеренного простору.

При фіксованих значеннях первинних параметрів системоутворюючі процеси і структуроутворюючі параметри однозначно визначені, між ними встановлюється деяха динамічна рівновага, що і визначає значення вторинних параметрів.

Таким чином, для рішення загальної задачі стабілізації вихідних показників процесу шліфування за допомогою керуючих дій на РПК, необхідно вирішити ряд локальних задач, які відносяться до підсистем різання і керуючих дій, а також системи в цілому.

Задачі, що відносяться до підсистеми різання:

— визначення найбільш ймовірних форм одиничних зрізів за даними просторового розташування зерен на робочій поверхні нерухомого круга і кінематики процесу;

— розрахунок параметрів одиничних зрізів в умовах масового різання зернами, різновисотно розташованими на РПК;

— розрахунок сил, які діють на одиничне зерно і шліфувальний круг, з урахуванням впливу температурно-швидкісних факторів, характерних для шліфування, на фізико-механічні властивості оброблюваного матеріалу і зміну параметрів РПК у часі.

Задача, що відноситься до підсистеми керуючих дій:

— одержання залежностей, які відображають вплив режимів електроеро- зійних дій на інтенсивність видалення зв’язки з РПК.

Задачі, що відносяться до функціонування процесу шліфування з керуванням параметрами РПК як єдиної системи:

— розрахунок інтенсивності видалення зв’язки при керуючих діях на РПК, які забезпечують підтримку параметрів РПК у необхідних межах;

— визначення режимів керуючих дій, які забезпечують розраховану інтенсивність видалення зв’язки або продуктів засалювання;

— розрахунок оптимальних режимів шліфування з керуванням параметрами РПК.