Використання різальних властивостей алмазів при шліфуванні кругом значною мірою залежить від виду зв’язки, на якій виготовлений алмазовмісний шар. Так, за даними Т. Н.Лоладзе і Т. В.Бокучави, при шліфуванні алмазними кругами на бакелітовій зв’язці АС 40-Б1-100 зразків із молібдену МВ1 використовується тільки 9% різальних властивостей алмаза, жароміцного сплаву ХН70ВМТЮ — 6%, титанового сплаву ВТ-1 — 3%, сталі 40 — 2%, сірого чавуна СЧ 18-28 — 0,07% [1]. Отже, для ефективного використання різальних властивостей алмазу в інструменті він повинний бути надійно закріплений у матриці алмазовмісного шару.

Властивість міцного утримання зерен у матриці алмазовмісного шару мають металеві зв’язки, що являють собою композиції на основі міді, олова, заліза, алюмінію, нікелю та інших металів [2]. Однак, підвищення міцності закріплення зерен за допомогою металевих зв’язок призвело до втрати кругами властивості самозаточування, у результаті чого різальна здатність РПК із збільшенням часу обробки постійно знижується. Зниження різальної здатності робочої поверхні відбувається, в основному, через відсутність пор на поверхні металевої зв’язки, у зв’язку з чим згодом стає неможливим розміщення стружки в між- зеренному просторі, об’єм якого, сформований під час правки, зменшується в процесі шліфування в результаті зносу зерен, а також схильністю металевої зв’язки до схоплювання з оброблюваними металами і сплавами. Зниження різальної здатності РПК збільшує потужність різання і сприяє підвищенню температури в зоні шліфування, величина якої може перевищити поріг фазово — структурних перетворень у поверхневому шарі деталі.

Підвищити різальну здатність РПК можна введенням до складу металевих зв’язок твердих неметалевих наповнювачів: абразивних порошків, антифрикційних добавок, твердих мастил. Так, абразивні порошки підвищують твердість зв’язки, зменшують долю металевої фази і, відповідно, площі контакту металевої основи з поверхнею оброблюваного металу і, як наслідок, зменшують схоплювання зв’язки з оброблюваним металом. Тверді мастила типу графіту або дисульфіду молібдену крім перерахованих вище ефектів забезпечують зниження сил тертя на поверхні зв’язки [3]. Менше схильні до засалювання і забезпечують зниження температури в зоні різання при шліфуванні твердих сплавів круги на зв’язках МОЇ З, М04, МВ1, ТМ2, які мають властивість самозагост — рення [4].

Однак, перераховані прийоми не усувають проблеми зниження працездатності кругів при шліфуванні широкої номенклатури виробів із різних матеріалів, тому що мають низьку оперативність і не усувають основних причин зниження працездатності різальної поверхні: контактування зв’язки з оброблюваним матеріалом і зміни за час обробки об’єму міжзеренного простору на РПК.

Використання для цілей формування параметрів РПК електричної ерозії, електро-фізикохімічних дій і механічної дії на зв’язку вільним абразивом поклали початок розробці оперативних способів підвищення різальної здатності шліфувальних кругів, а їх становлення може бути умовно розділене на два періоди.

Перший період характеризувався розробкою способів правки, заснованих на перерахованих вище процесах, при яких у процесі правки, поряд із наданням необхідної геометричної форми круга, здійснювалося формування і параметрів РПК. Правка круга, як правило, виконувалася на окремих стендах або модернізованому устаткуванні і не сполучалася з процесом обробки виробів. У процесі правки формувалася достатня величина виступання зерен із зв’язки, що забезпечувало в початковий період алмазного шліфування максимальну різальну здатність робочої поверхні круга за рахунок виключення контакту зв’язки з оброблюваним матеріалом. Однак із часом оброблення різальна здатність круга поступово знижувалася.

Другий період становлення оперативних способів підтримки різальної здатності круга характеризується поєднанням електроерозійних, електро — фізикохімічних дій та дії на зв’язку вільним абразивом із процесом обробки виробів. При цьому не тільки усувається контакт зв’язки з оброблюваним матеріалом, але і підтримується постійна середня висота виступання зерен із зв’язки протягом усього часу оброблення, що дозволило за рахунок стабілізації різальної здатності круга підвищити ефективність та технологічні можливості алмазного шліфування кругами на металевій зв’язці.

Оскільки при здійсненні дій на РПК одночасно з обробкою виробів інтенсивність цих дій узгоджується із задачами стабілізації вихідних показників обробки і зберігання певних параметрів РПК постійними, то такі дії на РІЖ можуть бути віднесені до керуючих, а процес підтримки різальної здатності круга — до керування різальною здатністю круга в процесі обробки.

Розглянемо сучасні способи керування параметрами РПК при шліфуванні.

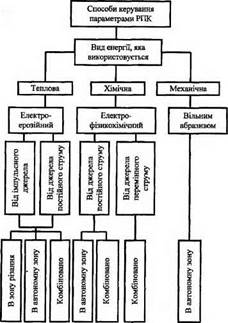

Узагальнення опублікованих матеріалів, присвячених керуванню різальною здатністю круга при алмазному шліфуванні [5, 6, 7, 8 і ін.] дозволяє здійснити класифікацію існуючих способів за наступними ознаками (рис. 1.1):

— за видом використовуваної для дій на РПК енергії: електроерозійний (теплова енергія), електро-фізикохімічний (хімічна енергія), вільним абразивом (механічна енергія);

— за видом джерел технологічної енергії: способи, що використовують імпульсні джерела технологічного струму, джерела постійного та перемінного струму;

— за розташуванням зони введення технологічної енергії: у зону різання, в автономну зону, комбіновано в зону різання й автономну зону;

|

Рис. 1.1. Класифікація способів керуючих дій на робочу поверхню шліфувального круга |

— за спрямованістю дій: на зв’язку, на зерно;

— за кількістю типів енергії, які поєднуються в керуючих діях: комбіновані способи, що поєднують теплову і механічну, хімічну і теплову, хімічну і механічну енергії;

— за співвідношенням часу шліфування і керуючих дій: способи з безперервними або періодичними діями.

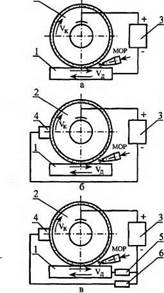

Виникнення керування різальною здатністю кругів на металевій зв’язці пов’язане з розробкою в Харківському державному політехнічному університеті колективом учених під керівництвом М. К. Беззубенко та А. І. Грабченко алмазно-іскрового шліфування (АІШ) [8] та способу заточування різальних інструментів із синтетичних надтвердих матеріалів [6]. Сутність АІШ полягає в поєднанні процесу різання алмазними зернами оброблюваної деталі з одночасним електрофізичною дією на інструмент і деталь за рахунок введення в зону різання імпульсного технологічного струму в середовищі звичайних шліфувальних мастильно-оходжувальних рідин (МОР). При обробці надтвердих неструмопро — відних полікристалів у процесі їх шліфування здійснюється безперервна елект- ро-фізикохімічна дія на зв’язку круга в автономній зоні з метою її електролітичного розчинення і електроерозійної руйнації, що забезпечує постійну величину виступання зерен із зв’язки. Процес дій на робочу поверхню круга в автономній зоні був поширений на обробку струмопровідних виробів [5], а потім був запропонований спосіб шліфування з подачею технологічної енергії одночасно в зону обробки та в автономну зону [7]. Принципові схеми шліфування, що використовують електроерозійні способи керуючих дій на РПК, подані на рис. 1.2, а, б, в.

Проаналізуємо технологічні можливості та особливості основних способів підтримки різальних властивостей РПК у процесі обробки.

При керуванні різальною здатністю круга з підведенням технологічного струму в зону різання (див. рис. 1.2, а) джерело технологічного струму позитивним полюсом підключають до шліфувального круга, а негативним — до оброблюваної деталі. При цьому зона електроерозійних дій і зона різання об’єднані в часі і просторі. У якості джерела технологічного струму використовуються генератори імпульсів моделі ВГ-ЗВ, ШГІ 40-440, ШГІ 125-100М, ДГТ-35, джерела постійного струму.

У міжелектродний проміжок (МЕП) подають слабострумопровідні водяні МОР, збуджуючи між оброблюваною деталлю і струмопровідною зв’язкою електричні розряди. При алмазно-іскровому шліфуванні, коли використовуються імпульсні високочастотні джерела живлення типу ШП, які генерують уніполярні імпульси з амплітудою напруги холостого ходу 200 В, електричні розряди проходять у результаті пробою МЕП або ініціюються стружками, що зрізаються [9, 10]. При алмазно-електроерозійному шліфуванні, коли використовуються низьковольтні генератори імпульсів або джерела постійного струму, комутування електричних розрядів відбувається шляхом замикання-розмикання точкових контактів, які виникають у результаті появи при різанні алмазними зер-

|

нами стружки [11,12], або контактування виступів поверхні зв’язки і деталі [4]. У цьому випадку на зв’язку шліфувального круга діють низьковольтні і низькочастотні контактно-дугові розряди [11].

Спосіб керування різальною здатністю круга з підведенням електричної енергії в зону різання має широку універсальність і може бути реалізований при будь-якій схемі шліфування. Відоме використання алмазно-іскрового і алмазно — елекіроерозійного шліфування при круглому зовнішньому, внутрішньому, плоскому шліфуванні, заточуванні інструментів, зубохонінгуванні; при цьому обробка виконується за жорсткою або пружною схемами. Шліфуванню підлягала широка гамма важкооброблюваних матеріалів: штампових сталей (Х12, Х12М, Х12Ф1, Х12Ф4М, Х4Ф4М, ХЗФ8, Х13Ф12), шарикопідшипникової сталі ШХ15, твердих сплавів (Т5К10, Т15К6, ВК8, ВК15), магнітотвердих матеріалів (ЮНДК24Т2, ЮНДК35Т5БА), а також твердосплавних непереточуваних пластин із сплавів Т15К6, ТН-20, композицій «ТН-20 — сталь 45», «ТІ 5Кб — сталь 45», двошарових пластин ТОМАЛ.

Алмазно-іскрове і алмазно-електроерозійне шліфування забезпечують підтримку різальних властивостей круга протягом тривалого часу за рахунок достатнього виступання зерен над зв’язкою. Продуктивність АІШ у 2-5 разів (400-3000 мм3/хв) вища в порівнянні зі звичайним шліфуванням [13, 14, 15], причому на оптимальних електричних режимах механічна обробка інтенсифікується за рахунок високих різальних властивостей круга, а при інтенсивних електричних режимах — додатково у результаті специфічної для кожного оброблюваного матеріалу зміни його фізико-механічних властивостей [16]. Таким чином, зростання продуктивності при алмазно-іскровому шліфуванні є наслідком, у першу чергу, підвищення різальної здатності круга та зниження витрат енергії на тертя зв’язки об заготовку [17].

Поверхневий шар деталі, отриманий у результаті алмазно-іскрового шліфування, характеризується залишковими напруженнями стискання [13, 14, 15, 18].

Однак, спосіб керування різальною здатністю круга з підведенням технологічного струму в зону різання, що реалізується при алмазно-іскровому та ал — мазно-електроерозійному шліфуванні, має і низку недоліків:

— підвищену питому витрату алмазів [18,19];

— погіршення якості обробленої поверхні (оплавлення, мікро — і макротрі- щини [18], фазові перетворення [13];

— взаємозв’язок електричних і механічних режимів через ініціювання розрядів стружками;

— вплив на протікання електроерозійного процесу жорсткості системи ВИД [20], у результаті чого на поверхні круга з’являються хвилі і смуги засалювання [21].

У процесі керування різальною здатністю круга з підведенням технологічного струму в автономну зону процес електроерозійних дій на зв’язку круга і процес різання об’єднані в часі, але розділені в просторі. У цьому випадку по — зитивний полюс джерела технологічного струму підключають до шліфувального круга, а негативний — до автономного електрода-інструмента (ЕІ) (див. рис.

1.2, б). При підтискуванні ЕІ до робочої поверхні іфуга з невеликим постійним зусиллям [7], комутування розрядів здійснюється за рахунок переривчастого контактування мікронерівностей поверхонь РПК та ЕІ, а також стружок, які зрізаються з ЕІ. Така схема, яка відрізняється конструктивною простотою, має і істотні недоліки [22]:

— механічний знос ЕІ;

— низька здатність виправляти похибки форми деталі у результаті копіювання електродом-інструментом макрогеометрії круга;

— відсутність стабільності електроерозійних дій через вібрацію ЕІ.

Схема керування параметрами РПК, при реалізації якої між автономним

ЕІ і робочою поверхнею круга підтримується деякий заданий проміжок [20], позбавлений перерахованих недоліків. При її реалізації комутацію розрядів забезпечують стружки, які захоплюються кругом із зони різання і потрапляють у міжелектродний проміжок [22].

Перевагами шліфування струмопровідних матеріалів із підведенням технологічного струму в автономну зону є:

— зниження пульсацій міжелектродного проміжку [23];

— стабільність електроерозійного процесу незалежно від фізико-мехакіч- них властивостей оброблюваного матеріалу, що дозволяє збільшити стійкість круга більше ніж у 10 разів та стабілізувати його різальну здатність [7,20,22].

— зниження питомої витрати алмазів на 30-40%, а собівартості обробки на 20-40%, у порівнянні з тими ж показниками при електроерозійних діях на круг в міжелектродному проміжку, поєднаному з зоною різання [20].

У способі керування різальною здатністю круга, що реалізує одночасне введення технологічного струму в зону різання і в автономну зону [7] (див. рис.

1.2, в), задача електроерозійного очищення робочої поверхні, круга від стружки і розкриття робочих зерен вирішена не тільки шляхом збудження електричних розрядів (тобто пробою середовища з наступним підведенням енергії через канал розряду, що утворився), але і шляхом комутування так званих дуг розмикання — електричних розрядів, які виникають при розриві (внаслідок механічного переміщення або розвитку розряду) мікроконтактів між електродами.

Паралельне підключення автономної зони електроерозійних дій і зони різання до одного джерела та наявність регулювальних електричних опорів дозволяє конструктивно просто і економно вирішити задачу шліфування з керуванням параметрами РПК. Дійсно, якщо при збільшенні подач омічний опір зони різання безупинно знижується, а величина технологічного струму і, отже, інтенсивність видалення зв’язки автоматично зростають, може відбутися неприпустимий знос круга. Тоді, змінюючи величини опорів, можна знизити величину технологічного струму в зоні різання, одночасно збільшивши, при необхідності, інтенсивність електроерозійних дій в автономній зоні. Спосіб шліфування з підведенням технологічної енергії одночасно в зону різання і в авто — номну зону дозволяє використовувати більш прості і потужні джерела живлення, забезпечує зниження витрати алмазів у 1,5-2 рази при продуктивності обробки твердого сплаву ВК8 близько 2000 мм3/хв.

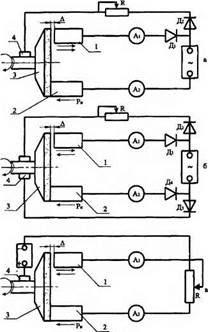

Керування різальним рельєфом кругів, яке засноване на використанні електро-физикохімічних дій, може здійснюватися шляхом підведення електричної енергії в зону різання, автономну зону або одночасно в зону різання й автономну зону [25]. При цьому можуть використовуватися один або два джерела постійного струму. Щоб здійснити роздільне регулювання величини струму в ланцюгах керування різальним рельєфом і оброблення запропоновані схеми, подані на рис. 1.3, а, б, в [24,25].

У схемі, яка використовує джерело живлення перемінного струму (рис.

1.3, а), імпульси прямої полярності використовуються для цілей керування й обробки, а імпульси струму зворотної полярності — тільки для обробки. Утворення двох електричних ланцюгів, що працюють паралельно, дозволяє здійснити додаткове регулювання струму в ланцюзі обробки за рахунок зміни його активного опору [25].

Незалежне регулювання в ланцюгах можна здійснити, використовуючи імпульси прямої полярності тільки для ланцюга керування різальним рельєфом, а зворотної полярності — тільки для ланцюга обробки (рис. 1.3, б). У цьому випадку, як і в попередньому, використовується джерело перемінного струму. Регулювання струму в ланцюзі керування здійснюють зміною міжелектродного проміжку, а в ланцюзі обробки — зміною його активного опору. Можливе паралельне вмикання ланцюгів обробки та керування (рис. 1.3, в), коли постійний струм від одного джерела в ланцюзі керування і ланцюзі обробки регулюється так само, як описано вище [25].

Розглянуті схеми керування різальним рельєфом використовуються при обробці надтвердих полікристалічних матеріалів (АСПК, АСБ, ДІАМЕТ, ДАП, Ельбор-Р, Гексаніт-Р, ДПНБ, композит-05) [24]; при цьому в основу керування різальними властивостями РПК покладений принцип рівності інтенсивностей примусового видалення зв’язки і розмірного зносу алмазних зерен, у результаті чого в процесі шліфування підтримується відповідна висота виступання зерен над зв’язкою.

Шліфування з керуванням різальною здатністю робочої поверхні круга за допомогою електро-фізикохімічних дій знайшло широке розповсюдження при обробці метало — і мінералокераміки (ВК-15, ВОК 60), жароміцної сталі ХН70ВМТЮ та інших матеріалів.

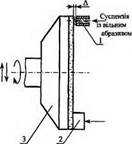

Схема керування рельєфом круга за допомогою вільного абразиву приведена на рис. 1.4 [8].

|

Рис. 1.3. Схеми шліфування з керуванням різальним рельєфом кругів за допомогою електро-фізикохімічних дай [25]: а — підведення технологічного струму в автономну зону; б, в — підведення технологічного струму в зону різання та в автономну зону; 1 — катод; 2 — оброблюваний зразок; 3 — алмазний круг; 4 — струмознімач |

|

Рис. 1.4. Схема керування параметрами робочої поверхні круга за допомогою вільного абразиву 1 — притир; 2 — оброблюваний зразок; 3 — шліфувальний круг |

Керуючі періодичні дії на робочу поверхню круга здійснюються в автономній зоні шляхом подавання через отвір у пригарі в проміжок між робочими поверхнями шліфувального круга та притира суспензії, яка містить вільний абразив. При алмазному шліфуванні різальних пластин із мінералокераміки ВОК 71, ВО 13, «Силініт-Р» за рахунок керування параметрами РПК шляхом дії вільним абразивом у порівнянні із правкою круга шліфуванням були досягнуті наступні результати [27]:

— зниження витрати алмазів інструмента на зв’язках В2-01 і В1-01 у 2,7

разу;

— підвищення виходу придатного продукту на 5,3 %;

— збільшення періоду роботи верстата МШ 289 без підналагодження одержуваного розміру в 2,5 разу.