Основные этапы построения техпроцесса

План проектирования операции. После изучения чертежей заготовки и детали, оценки технологических возможностей метода АЭХШ проектируют технологический процесс [7, 15, 26]:

— обосновывают целесообразность применения АЭХШ;

— формируют блок исходных данных на проектирование;

— выбирают кинематико-геометрическую схему шлифования, учитывая форму обрабатываемой поверхности, наличие обрабатывающего оборудования, средств технологического оснащения и инструмента;

— оценивают технологичность детали; в случае необходимости и при наличии возможностей вносят конструктивные изменения в рабочие чертежи детали и заготовки;

— выбирают способ АЭХШ (процессную схему) обрабатываемых поверхностей с учетом технологичности детали, возможностей технологической системы и требуемых выходных параметров процесса (производительность, энергоемкость, трудоемкость и др.);

— определяют минимальный припуск на обработку по известным методикам [1, т. 1];

— устанавливают и/или уточняют состав технологической системы, включая выбор рабочей среды (электролита) и способа ее подачи в межэлектродный промежуток;

— определяют режимы шлифования и нормы времени на операцию;

— определяют выходные показатели обработки и сравнивают их значения с требуемыми техническим заданием и чертежом;

— определяют необходимость в дополнительных операциях, таких как правка кругов, промывка и пассивация деталей и др.;

— оформляют технологическую документацию: карты эскизов, операционные карты и карты наладок;

— выдают техзадания на проектирование нестандартных средств техно

логического оснащения: дополнительных катодов, вспомогательных инструментов и оснастки, приспособлений.

Технологичность деталей при АЭХШ. Порядок рассмотрения деталей на технологичность при АЭХШ включает анализ следующих факторов [27]:

— материал детали и его физико-механические свойства — прочность, твердость, хрупкость, электро — и теплопроводность…;

— конструктивные особенности деталей — габариты, жесткость, наличие недоступных для обработки или препятствующих доступу обрабатывающего инструмента элементов…;

— точность обработки (обоснованность и возможности обеспечения);

— качество обрабатываемых поверхностей, допустимость дефектов;

— особые требования к конструкции (возможность обработки в электролитах, допустимость и необходимость удаления дефектных слоев и оксидных пленок);

— возможность изготовления на типовом оборудовании с использованием стандартизованных средств технологического оснащения;

— наличие типовых техпроцессов и средств контроля;

— возможность автоматизации процесса.

Основные требования к конструкции детали, обрабатываемой АЭХШ:

— материала детали или часть его структурных компонентов должны быть токопроводными (допустимы объемные включения диэлектрического характера и сплошные поверхностные оксидные пленки и корки, которые срезаются зернами на начальном этапе шлифования и не оказывают влияния на эффективность съема основной доли припуска);

— форма и конфигурация детали должны обеспечить свободный подход электрода-инструмента (кругов и катодов) к обрабатываемым поверхностям;

— деталь должна иметь необходимые базы для установки и контроля, а также контактные поверхности для обеспечения токоподвода к детали; допускается совмещение баз с контактными поверхностями; в этом случае следует оценить возможность порчи баз за счет электрохимического растворения под действием проходящего технологического тока;

— размеры и расположение обрабатываемых поверхностей должно обеспечивать наиболее производительную обработку с учетом мощности источника технологического тока, применения многоместных приспособлений, производительных инструментов.

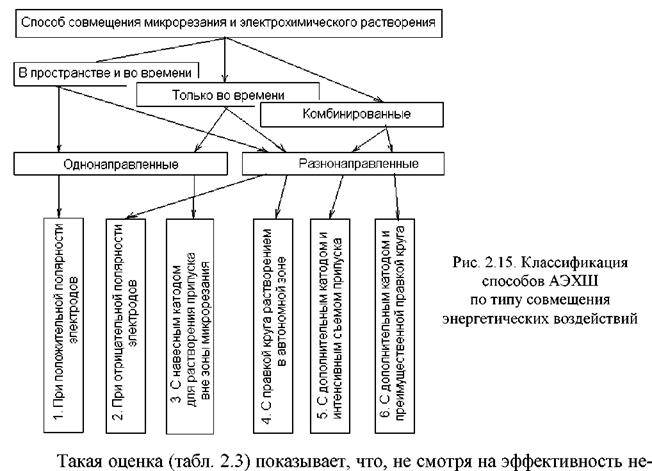

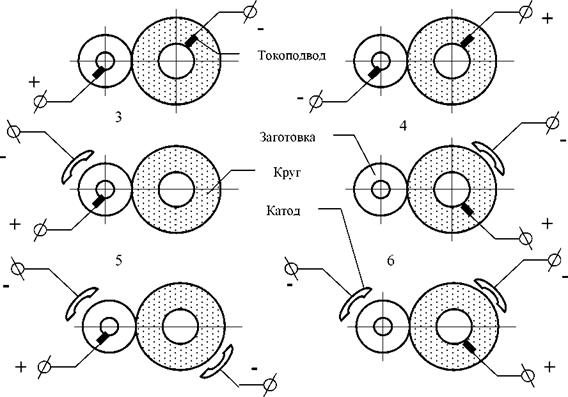

Выбор способа АЭХШ. Исходя из принципов совмещения различных энергетических воздействий в едином процессе [3], можно процесс электрохимического шлифования классифицировать по признакам комбинирования (рис. 2.15) и вести по различным процессным схемам (рис. 2.16), которые отличаются направленностью, локализацией и интенсивностью воздействий.

Применимость той или иной схемы определяется множеством технологических факторов и требований производства. Целесообразно для окончательного выбора схемы шлифования использовать экспертные оценки по ряду наиболее важных показателей [27].

|

|

которых из указанных схем по производительности, наибольшее число оценочных баллов имеет классическая процессная схема 1 (рис. 2.16) обработки с положительной полярностью, которая является базовой. Применение остальных схем требует дополнительного обоснования.

Например, схемы 2, 4 и 6 эффективны в случае шлифования большинства материалов кругами со связками алмазоносного слоя на основе Cu-Sn (типа М1), которые имеют невысокую способность самозатачивания. Это обычно способствует образованию дефектов и требует постоянной правки круга.

Схема 3 допускает использование шлифовального инструмента, изготовленного на нетокопроводящих связках (керамических и иных).

Следует отметить, что при наличии токоподводов и к кругу, и к заготовке схемы 1 и 2, 3 и 4, 5 и 6 попарно обратимы относительно друг друга. Это позволяет при обработке переходить от одной схемы к другой, чтобы обеспечить своевременную правку круга, не прерывая процесс шлифования заготовок, так как в парах эти способы отличаются интенсивностью электрохимического растворения связки круга. Изменение схемы обработки может быть реализовано только электрическим переключением, поэтому процесс правки может быть автоматизирован. Для управления может быть использовано изменение значения ЭДС между кругом и заготовкой, связанное с процессами засаливания [28].

|

1 2

Рис. 2.16. Схемы электрохимического шлифования на положительной (1) и отрицательной (2) полярности, с навесными (3, 4) и дополнительными (5, 6) катодами |

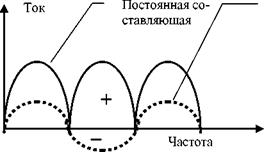

Эффективность АЭХШ за счет повышения работоспособности инструментов достигается, когда одновременно с выпрямленным напряжением на электроды подается переменное напряжение, например с одной фазы вторичной обмотки понижающего трансформатора. В таких случаях происходит постоянная правка рабочей поверхности круга [10]. Положительная полуволна переменного напряжения промышленной частоты действует одновременно с выпрямленным и токи суммируются, увеличивая степень электрохимического растворения. Отрицательная полуволна переменного напряжения и тока осуществляет электрохимическую правку круга (рис. 2.17).

Экспертные оценки способов электрохимического шлифования

|

Показатель |

Оценки по вариантам (рис. 2.2) |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Скорость съема |

+ |

+ |

++ |

+ |

++ |

+ |

|

Шероховатость поверхности |

++ |

— |

++ |

— |

++ |

+ |

|

Состояние поверхностного слоя |

+ |

— |

+ |

— |

+ |

+ |

|

Точность формы |

+ |

+ |

— |

+ |

— |

— |

|

Расход абразива |

++ |

— |

+ |

— |

— |

— |

|

Наличие засаливания кругов |

— |

+ |

— |

+ |

+ |

+ |

|

Необходимость правки кругов |

— |

+ |

— |

+ |

+ |

+ |

|

Простота регулирования процесса |

+ |

+ |

— |

— |

— |

— |

|

Легкость назначения режимов |

+ |

+ |

+ |

+ |

— |

— |

|

Доступность активного контроля |

+ |

+ |

— |

+ |

— |

— |

|

Простота реализации способа |

+ |

+ |

+ |

+ |

— |

— |

|

Сложность конструкции токоподвода |

— |

— |

+ |

+ |

— |

— |

|

Число мест подвода электролита |

+ |

+ |

+ |

+ |

— |

— |

|

Величина энергозатрат |

+ |

+ |

— |

+ |

— |

— |

|

Экономические затраты |

+ |

+ |

+ |

+ |

— |

— |

|

Сумма оценок |

11 |

7 |

4 |

6 |

-3 |

-6 |

|

Таблица 2.3 |

Такая схема питания электродов позволяет реализовать преимущества 1 и 2 способов обработки. Сила тока, поступающего с отрицательной полуволной напряжения, определяется свойствами связки и алмазоносного слоя круга, составляет 2-10 % от силы выпрямленного тока. Для связок с основой Cu-Al-Zn сила переменного тока составляет не более 2-5 %, а для связок Cu-Sn и Cu-Sn — Sb она не может превышать 10 % от значения силы выпрямленного тока.

![]()

Рис. 2.17. Форма импульсов технологического тока при шлифовании с обратной полуволной

Рис. 2.17. Форма импульсов технологического тока при шлифовании с обратной полуволной