Повышение производительности труда достигается снижением затрат рабочего времени и повышением количества обслуживаемых станков. Эти задачи решаются совершенствованием абразивного инструмента, одновременным шлифованием нескольких іповерхностей, совершенствованием Цикла шлифования и сокращением внутрицикловых потерь, скоростным и силовым шлифованием, интенсификацией процесса путем электролитического шлифования, усовершенствованием устройств для управления станком, установочных и зажимных приспособлений, применением измерительно-управляющих устройств, совершенствованием устройств для правки кругов, балансированием кругов на месте, комплексной автоматизацией.

Сокращение основного (технологического) времени. Структура затрат рабочего времени при шлифовании по данным ЭНИМСа приведена в табл. 22.

|

Таблица 22 Структура затрат рабочего времени при шлифовании

|

Основное время при всех видах шлифования определяется по формуле

где Qм — объем металла, подлежащего снятию, в мм3 F — поверхность обработки в мм2

П — припуск на сторону в мм.

![]() 10—1189

10—1189

Съем металла за единицу времени Q в мм3/мин на этапе установившегося процесса (после создания исходного натяга системы) определяется произведением подач (круговой Vd, продольной s0 и поперечной t). С возрастанием интенсивности съема металла Q: а) увеличивается нормальная сила шлифования Ру, что приводит к увеличению отжатия технологической системы;

б) возрастает глубина врезания абразивных зерен в обрабатываемую поверхность, что приводит к ухудшению шероховатости;

в) увеличивается выделение теплоты в зоне шлифования; г) возрастает износ круга и сокращается период его стойкости; д) увеличивается мощность шлифования.

Эксперименты показали, что все виды подач примерно в одинаковой степени влияют на стойкость круга, мощность шлифования и шероховатость поверхности, поэтому для упрощения расчетов заменяют отдельные подачи их произведением, т. е. интенсивностью съема металла. Это находит подтверждение и в зарубежной литературе (80, 89]. На температуру шлифования отдельные подачи влияют неодинаково.

Так как интенсивность съема металла примерно пропорциональна высоте круга, то в качестве норматива принимают съем металла на 1 мм высоты .круга:

Q nd. Lp. x-fM

нк —

Физический смысл критерия заключается в том, что удельная интенсивность съема металла Qya характеризует среднюю нагрузку, воздействующую на абразивные зерна в зоне резания. Удельная интенсивность съема металла равна произведению всех подач. Так, при наружном круглом шлифовании с продольной подачей

Qud = VgSgtx

при шлифовании с радиальной подачей

Qyd = Veto-

Значения для удельной интенсивности. съема металла при работе с радиальной и продольной подачами приведены, в табл. 23.

При обдирочном шлифовании достигаются большие значения для удельной интенсивности. съема металла.

При назначении режима шлифования исходят из заданного качества обработки при наименьшей затрате общественного труда. Основными факторами, .влияющими. на режим, являются: а) требования к шероховатости поверхности; б) требования к точности размера и формы; в) стойкость или удельный износ круга; г) появление прижогав; д) мощность привода.

Шероховатость поверхности и точность выполнения размеров и формы зависят от ряда факторов, влияние которых было изложено раньше. Стойкость круга может быть ограничивающим 146

факторам при черновом шлифовании деталей средних и, особенно, больших диаметров, когда не предъявляются повышенные требования к точности (3-й класс и грубее) и шероховатости (у 6 и ниже) и при снятии больших припусков.

Температура шлифования не в одинаковой степени зависит от подач. При прочих равных условиях с увеличением продольной подачи и окружной скорости детали температура шлифования возрастает в значительно меньшей степени, чем с увеличением подач на глубину. Поэтому для избежания при — жогов ограничивают значения для подач на глубину t и работают при максимально возможных величинах ve и sa — При появлении прижогов обычно увеличивают окружную скорость детали. В отдельных случаях мощность главного привода может быть ограничивающим фактором. Средние значения удельной мощности шлифования составляют (в расчете на 1 мм высоты круга): при черновом шлифовании —- 0,12—0,18 кет, полу — чистовом шлифовании — 0,08—0,12 кет, чистовом шлифовании — 0,04—0,07 кет.

Температура шлифования не в одинаковой степени зависит от подач. При прочих равных условиях с увеличением продольной подачи и окружной скорости детали температура шлифования возрастает в значительно меньшей степени, чем с увеличением подач на глубину. Поэтому для избежания при — жогов ограничивают значения для подач на глубину t и работают при максимально возможных величинах ve и sa — При появлении прижогов обычно увеличивают окружную скорость детали. В отдельных случаях мощность главного привода может быть ограничивающим фактором. Средние значения удельной мощности шлифования составляют (в расчете на 1 мм высоты круга): при черновом шлифовании —- 0,12—0,18 кет, полу — чистовом шлифовании — 0,08—0,12 кет, чистовом шлифовании — 0,04—0,07 кет.

Жесткость системы влияет на время исправления исходной погрешности, на время врезания и выхаживания и силовые деформации. В связи с трудностью определения жесткости в нормативах ее обычно характеризуют косвенными показателями — диаметром обрабатываемой детали и расстоянием между опорами или их отношением, вылетом шпинделя ‘круга при внутреннем шлифовании, отношением толщины стенки к диаметру детали. С увеличением диаметра обрабатываемой поверхности можно увеличивать объем металла, снимаемого в единицу времени, вследствие повышения жесткости системы, увеличения абсолютного значения допуска на обработку при одном и том же классе точности и возрастания длины дуги контакта круга и детали. Для назначения режимов резания можно пользоваться «Общемашиностроительными нормативами режимов резания и времени для технического нормирования работ «а шлифовальных станках» *, которые. выпущены отдельными выпусками, с учетом характера производства.

Снижение основного времени достигается рядом мероприятий — увеличением размеров круга, концентрацией переходов [3]

при обработке, одновременной обработкой несколькими бабками, скоростным и силовым шлифованием, поддержанием постоянства окружной скорости круга и др.

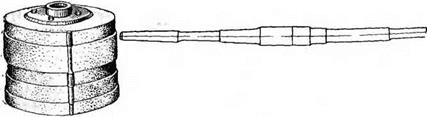

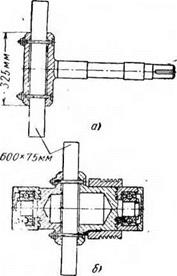

Увеличение размеров круга. Повышение производительности при шлифовании с продольной подачей достигается увеличением высоты круга. При шлифовании периферией круга применяют круги шириной до 100 мм, а в отдельных случаях и выше. При бесцентровом шлифовании находят применение круги высотой 400 мм и выше. Эффективность применения широких кругов наглядно видна на примере обработки шпинделя веретена (рис. 86). Шлифование шпинделя на обычных круглошлифоваль-

|

Рис 86. Шлифовальный круг (а) и шпиндель веретена (б) длиной 388 мм |

ных станках выполняется за 20 операций, при обработке на бесцентровошлифовальном станке с широким кругом врезанием — за две операции.

В серийном производстве обработку длинных участков на деталях. производят методом последовательных врезаний кругами максимально возможной высоты. Находит применение также комбинированное шлифование, которое заключается во врезании на известную глубину, далее круг получает продольную подачу (глубинное шлифование), на обратном ходу осуществляется чистовое шлифование с меньшей продольной подачей.

При исследовании зависимости стоимости шлифования ст высоты круга установлено, что с увеличением высоты круга стоимость и время обработки снижается, а расходы на абразивный инструмент и на правку возрастают. Для применения широких кругов в условиях массового производства иногда находят применение специальные станки, что может быть связано с увеличением эксплуатационных расходов. В таких случаях для заданных условий обработки необходимо отыскать оптимальное значение для ширины круга. Чем больше диаметр круга, тем равномернее его износ, тем выше период стойкости. На современных станках массового производства применяют круги диаметром 900—1000 мм и выше. Увеличение диаметра круга с 700 до J48 900 мм повышает съем металла на 25%. С уменьшением диаметра круга с 600 до 450 мм удельный съем металла снижается на 37%. С увеличением диаметра круга увеличивается период стойкости, что позволяет повышать режим, уменьшается размерный износ круга, но могут возрасти расходы на абразив и стоимость правки, на амортизацию в случае применения специального станка, поэтому при заданных условиях должны быть оптимальные значения для диаметра круга, при котором стоимость обработки будет минимальной.

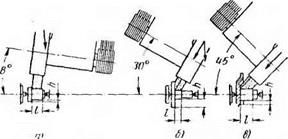

Концентрация переходов при обработке. Концентрация переходов — одновременное шлифование нескольких участков широким специально заправленным кругом или несколькими кругами. Наиболее распространенным видом является одновременное шлифование торцов, цилиндрических и конических поверхностей методом врезания. При этом лучшие результаты могут быть получены при установке оси круга под углом а к оси детали (рис. 87). Недостатком способа является разница скорости вра-

|

Рис. 87. Одновременная обработка цилиндрической и торцовой поверхностей шлифовальным кругом под углом: а—3°; 6—30°: в—45° |

щения на участках наибольшего и наименьшего диаметра круга. Этот перепад скорости зависит от угла установки, диаметра круга и ширины обработки. Для получения минимальной разности в скоростях при большой длине цилиндрической шейки I выбирают наименьший угол установки, при большой ширине торцовой поверхности h выбирают наибольшее значение для угла установки. Рекомендуются следующие величины углов:

а — 8 — 10° при ~~ >8 h

о=30° при 8> — >1 п

а = 45° при ~~ < 1

h

и»

Установка круга под углом 8—10° к оси детали целесообразна в тех случаях, когда с торца снимают небольшие припуски.

При одновременном шлифовании цилиндрической и торцовой поверхностей находят применение три схемы обработки: а) ось вращения круга параллельна оси детали, бабка круга подается в поперечном направлении к оси вращения детали, а стол с деталью (Подается в продольном направлении; б) ось вращения круга устанавливается под углом к оси обрабатываемой детали, подачи бабки круга и стола станка остаются теми же, что и в предыдущем случае; в) ось вращения круга устанавливается под углом к оси обрабатываемой детали, а бабка получает подачу под углом к оси обрабатываемой детали.

Преимуществом одновременной обработки двух поверхностей является обеспечение перпендикулярности между цилиндрической поверхностью и торцом детали. Для одновременного шлифования шейки и торца выпускается специальный торцекруглошлифовальный станок мод. ЗТ161.

Повышение производительности при бесцентровом шлифовании достигается одновременным применением высоких кругов, повышенной жесткостью системы, непрерывностью процесса обработки и меньшим вспомогательным временем. Бесцентровые станки находят применение для наружного круглого, внутреннего шлифования, при обработке наружных поверхностей тел вращения и для шлифования крепежных резьб. В линиях автоматизированных цехов по производству колец шариковых и роликовых подшипников качения нашло широкое применение бесцентровое шлифование отверстий, желобов и беговых дорожек.

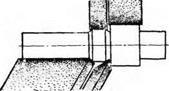

Одновременная обработка детали при помощи нескольких шлифовальных бабок. При обработке на специальных стайках можно обеспечить одновременное шлифование несколькими кругами. Пример обработки ступенчатого валика на станке с двумя противоположно расположенными шлифовальными бабками приведен на рис. 88. Каждый из кругов заправляется по профилю и обрабатывает несколько поверхностей. На рис. 89 показана схема обработки на бесцентрово-шлифовальном станке для одновременного шлифования нескольких наружных поверхностей и торцов многоступенчатых деталей. Станок имеет две бабки, несущие круги чашечной формы, работающие периферией.

Начинают получать применение агрегатные станки, скомпонованные из отдельных самодействующих шлифовальных бабок, установленных под разными углами. Такие станки собираются из унифицированных узлов: бабок изделия, шлифовальных и задних бабок, станин, столов, приспособлений для правки кругов и др. Фирма «Цинциннати» (США) выпускает самодействующие шлифовальные бабки с кругами разных размеров. Самая малая бабка предназначается для круга диаметром 150 мм с мощно — ностью привода 0,35 кет, бабка для круга 600 мм имеет мощ

ность привода 14,5 кет и вес 800—1000 кг. Такая самодействующая шлифовальная бабка может автоматически осуществлять ускоренный подвод и отвод, подачу для обработки торцов боковой поверхностью круга, ускоренное перемещение до встречи круга с деталью, черновое, чистовое шлифование или выхаживание.

Повышение производительности на станках с несколькими шлифовальными бабками достигается не только одновременной обработкой нескольких поверхностей, но и сокращением количества установок детали и включений станка, а также уменьшением количества рабочих. Шлифование на таких станках требует абразивного инструмента высокого и стабильного качества по геометрии, дисбалансу, твердости и режущим свойствам. Для этого выпускаются абразивные инструменты класса А, которые отличаются высокой точностью размера и формы, равномерной твердостью и минимальным дисбалансом. Такие круги вы-

Повышение производительности на станках с несколькими шлифовальными бабками достигается не только одновременной обработкой нескольких поверхностей, но и сокращением количества установок детали и включений станка, а также уменьшением количества рабочих. Шлифование на таких станках требует абразивного инструмента высокого и стабильного качества по геометрии, дисбалансу, твердости и режущим свойствам. Для этого выпускаются абразивные инструменты класса А, которые отличаются высокой точностью размера и формы, равномерной твердостью и минимальным дисбалансом. Такие круги вы-

|

Рис. 88. Схемы обработки на многокамневых шлифовальных станках кругами, расположенными с двух сторон относительно детали |

пускаются из абразивных материалов повышенного качества — электрокорунда, легированного окислами хрома, титана и циркония.

Скоростное шлифование — процесс, при котором путем применения повышенных скоростей и подач эффективно использугот —

ся круги для скоростного шлифования, сокращается трудоемкость изготовления продукции в условиях рациональной эксплуатации оборудования.

Скоростное шлифование осуществлено в СССР в 1942— 1944 гг. [18, 19]. Промышленное внедрение его стало возможным после того, как была повышена прочность кругов, допускающая окружную скорость в 50 м/сек. Первые работы, проведенные во ВНИИАШ. по скоростному шлифованию выполнялись в 1948—

1949 гг., при этом была создана технология производства высокопрочных кругов на керамической связке. Скоростное шлифование получило известное распространение и зарубежом. Так, с 1960 г. в США начали применять на круглошлифовальных станках круги, работающие со скоростью вращения 42 м/сек. По литературным данным выпускаются круги для работы при скорости 60 и 80 м/сек. Круги новой конструкции диаметром 600 мм выпускаются без центрального отверстия. Крепление осуществляется двумя фланцами с восьмью болтами, которые проходят через пластмассовые втулки, предусмотренные в теле круга (рис. 90). Рис. 90. Крепление шлифовального Исследования скоростного круга без центрального отверстия: шлифования показали, что повы — а — консольное; б — на двух опорах ШЄНИЄ СКОрОСТИ Круга ПрИВОДИТ К

1949 гг., при этом была создана технология производства высокопрочных кругов на керамической связке. Скоростное шлифование получило известное распространение и зарубежом. Так, с 1960 г. в США начали применять на круглошлифовальных станках круги, работающие со скоростью вращения 42 м/сек. По литературным данным выпускаются круги для работы при скорости 60 и 80 м/сек. Круги новой конструкции диаметром 600 мм выпускаются без центрального отверстия. Крепление осуществляется двумя фланцами с восьмью болтами, которые проходят через пластмассовые втулки, предусмотренные в теле круга (рис. 90). Рис. 90. Крепление шлифовального Исследования скоростного круга без центрального отверстия: шлифования показали, что повы — а — консольное; б — на двух опорах ШЄНИЄ СКОрОСТИ Круга ПрИВОДИТ К

снижению радиальной составляющей силы шлифования, к уулучшению поверхности, к некоторому повышению расхода мощности. Выделение теплоты возрастает с увеличением скорости круга, поэтому для избежания прижогов целесообразно одновременно увеличивать скорость детали.

При скоростном шлифовании необходимо усиливать охлаждение обрабатываемой поверхности, что может быть достигнуто применением высокопористых кругов. Воздух, находящийся в порах круга, в результате центробежной силы отбрасывается на рабочую поверхность круга. В этих порах создается разряжение, вследствие чего свежий воздух засасывается со стороны торцов круга. С увеличением скорости (перемещения воздуха теплопередача возрастает пропорционально квадрату скорости. Целесообразность применения высокопористых кругов при скоростном шлифовании была установлена в экспериментах автора. 152

![]()

В дальнейшем было проведено исследование высокопористых кругов М. С. Рахмаровой [39] под руководством автора. Эксперименты показали, что пористые круги во всех случаях подают большее количество воздуха и лучше отводят теплоту из зоны шлифования.

Возможно несколько способов осуществления скоростного шлифования. Первый способ — пропорциональное увеличение скорости круга и минутной поперечной подачи. Этот способ обеспечивает повышение производительности путем увеличения удельного съема металла. Второй способ — неизменная величина минутной поперечной подачи, при этом практически неизменный удельный съем металла, а глубина врезания отдельных зерен уменьшается и шероховатость улучшается. Третий способ — увеличение минутной поперечной подачи меньше, чем увеличение скорости круга. Этот способ по производительности и шероховатости дает результаты, промежуточные между первым и вторым способами.

Сохранение окружной скорости круга в требуемых пределах имеет большое значение для стабильности режущей способности круга, лучшего использования абразивного инструмента и снижения расхода на. правку. На практике обычно допускается изменение размеров круга до 0,65 от диаметра нового круга, при этом уменьшается окружная скорость на 35%, ухудшается шероховатость поверхности, возрастает радиальная сила шлифования, увеличивается размерный износ круга и снижается его стойкость. Исследования в СССР и за рубежом показали, что при поддержании в процессе обработки постоянной окружной скорости круга уменьшается износ и снижается время обработки на 15—18%.

Некоторые новые круглошлифовальные станки имеют специальные устройства, автоматически поддерживающие окружную скорость круга постоянной при его износе. При этом применяется привод по системе электродвигатель — генератор — электродвигатель, выполненный по упрощенной схеме. По причине высокой стоимости такие приводы широкого распространение не получили. Проведенные в ЭНИМСе работы по выбору типа электропривода главного движения шлифовальных станков показали, что требуемые небольшие диапазоны регулирования при постоянной мощности могут быть обеспечены путем ослабления поля двигателя постоянного тока, питаемого от статического выпрямителя с неизменным выходным напряжением. На основе проведенных исследований был сделан вывод, что в механизмах главного движения шлифовальных станков целесообразно применять электроприводы постоянного тока с силовыми кремниевыми выпрямителями.

Силовое шлифование. В последнее время получает развитие шлифование с большими съемами (до 6 мм). По данным

ВНИИАШ, на такую обработку расходуется до 30% всех выпускаемых абразивных инструментов. Для выполнения таких работ начат выпуск кругов повышенной прочности, армированных тканевыми прокладками, которые допускают повышение окружной скорости круга до 70 м/сек и показывают увеличение съема металла до 2 раз при сокращении расхода кругов.

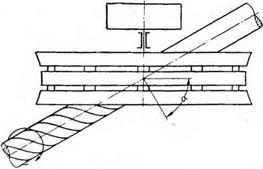

Шлифование с большими съемами металла получило развитие также за рубежом. Применительно к плоскому шлифованию такую обработку осуществляют армированными сегментами, представляющими собой несколько соединенных плиток или дисков. Каждый сегмент или диск состоит из нескольких слоев абразива, перемешанного со связкой, между которыми проложены

|

Рис. 91. Многослойные круги для круглого шлифования |

слои ткани. Такие круги имеют прерывистую рабочую поверхность, что важно при значительном количестве выделяемой теплоты. Одна из особенностей шлифования многослойными кругами применительно к круглому шлифованию заключается в установке круга под углом 30—60° относительно направления подачи (рис. 91). Удельный съем металла возрастает с увеличением силы, поджимающей круг к обрабатываемой поверхности, и угла наклона оси, к направлению подачи.

По литературным данным новые круги повышенной прочности выпускают на специальной пластмассовой связке и армируют стекловолокном. Пакетные круги новой конструкции состоят из отдельных дисков толщиной 7 мм с упругими прокладками.

Преимущества силового шлифования: а) повышается интенсивность съема металла до 570 см3/мин (но стали) и 740 см3/мин (по чугуну); б) снижается удельный расход энергии, в отдельных случаях до 0,13 квт/см3 в минуту; в) снижается время и стоимость обработки; г) повышается размерная точность и 154

снижается шероховатость; д) снижается припуск (работы по корке); е) возможность обработки закаленных заготовок, что позволяет повысить срок службы прокатных валков; ж) сокращается время на смену и правку инструмента, на установку и зажим обрабатываемых заготовок.

Новые мощные станки для грубого шлифования имеют электродвигатель мощностью 95—130 кет, в отдельных случаях до 250 кет, при этом удельная мощность составляет 0,35 кет и выше на 1 мм ширины круга.

Сокращение вспомогательного времени. Вспомогательное время включает время на установку, зажим и снятие детали, на приемы управления станком и на измерение детали на станке. Вспомогательное время по данным ЭНИМСа распределяется следующим образом: а) приемы управления станком (в том числе подвод бабки) 35—50%; установка, закрепление и снятие детали 15—25%; в) измерение детали на станке 20—40%; г) подача деталей к станку 5—10%.

Сокращение времени на приемы управления станком достигается сокращением числа органов управления, переходом на однорукояточное управление станком, на устройства для регулирования скорости подачи стола, для быстрого подвода бабки и др.

В литературе [21] описаны различные устройства, способствующие сокращению вспомогательного времени: устройства для подвода пиноли задней бабки, для торможения шпинделя изделия, для облегчения установки детали в центрах, для ускорения выверки цилиндричности обрабатываемой детали, для сокращения времени на закрепление хомутика, на установку, закрепление, открепление и снятие детали, на измерение детали на станке и др.

Сокращение времени технического обслуживания. Время технического обслуживания на шлифовальных станках состоит из приемов на правку круга, его последующую балансировку и на подналадку станка. В отличие от других режущих инструментов шлифовальный круг правят без снятия со станка. По данным ЭНИМСа время на правку круга составляет 5—10%, а время на установку и снятие кругов составляет 5—7,5% общей суммы затрат рабочего времени. Сокращение времени на правку круга достигается в результате применения современных инструментов для правки, автоматических устройств для подачи команды на правку круга и устройств для автоматизации правки круга [21, 32].

Расходы при шлифовании и сравнение с другими способами обработки. Основными элементами себестоимости абразивной обработки являются: стоимость заготовки, расходы на заработную плату, включая начисления на социальные расходы, расходы на абразивный инструмент и его правку, расходы йа аморти

зацию и содержание оборудования и расходы электроэнергии на обработку. Для общей ориентировки приводим некоторые средние показатели. Затраты на производственную заработную плату, приходящуюся на 1 ч работы круглошлифовального станка при обслуживании одного станка, колеблются в пределах 40—65 коп/ч, при многостаночном обслуживании 22—30 коп/ч. Амортизационные отчисления (8,4%), приходящиеся на 1 ч работы станка, колеблются в пределах 6,5—76 коп/ч. Расходы на текущий ремонт и содержание оборудования колеблются в пределах 4—17,5 коп/ч. Расходы на абразивный инструмент и его правку колеблются в пределах 9—15 коп/ч. Расходы на электроэнергию 4—6 коп/ч.

Средняя цена 1 см3 абразивного инструмента:

В СССР…………………………. 0,1—0,15 коп.

В США [95]…………………… 0.63 цента

В ФРГ [91]…………………….. 0,026 марки

По данным С. М. Кедрова, затраты на съем 1 см* металла составляют:

при наружном круглом шлифовании (круг 600 x 305 x75) 0,14 коп.

при внутреннем шлифовании отверстий диаметром 50—

150 мм……………………………………………………………………….. 0,7—1,0 коп.

при бесцентровом врезном шлифовании……………………………… 0,17 коп.

при плоском шлифовании периферией круга 450 x 205 x 50 0,45—0,65 коп.

при плоском шлифовании торцом круга……………………………… 0,12—0,22 коп.

По литературным данным затраты на съем 1 см® составляют:

в США при черновом шлифовании…………………………………….. 0,12—0,18 центов

в Швейцарии…………………………………………………………………….. 0,16 франка

По данным фирмы. Карборундум" (США) средняя стоимость абразивного инструмента на 1 ч работы станка при типичных шлифовальных операциях составляет (в долларах);

![]() корунда ……………………………………………………………………………….. 0,66

корунда ……………………………………………………………………………….. 0,66

плоское шлифование твердых сплавов кругами из карбида кремния 1,0—2,5

абразивная разрезка кругами из электрокорунда:

а) с охлаждающей жидкостью…………………………………………… 2,5

б) без охлаждения……………………………………………………. 4—16

заточка твердосплавного инструмента кругами из карбида кремния 10—19

заточка твердосплавного инструмента алмазными кругами:

с охлаждающей жидкостью………………………………………… 20—330

без охлаждения…………………………………………………………. 28—350

Анализ экономичности наружного круглого шлифования в центрах, бесцентрового и копирного шлифования показывает,

что:

а) применение бесцентровошлифовальных станков во многих случаях становится экономичным при наличии 50 деталей в партии; •

б) применение универсально-шлифовальных станков с колир — ным устройством для правки по эталонной детали экономично при обработке многоступенчатых деталей;

в) копирные устройства для бесцентровошлифовальных станков с копирной линейкой дороже и поэтому экономически оправдываются при более крупных партиях.

Исследования, выполненные в Ленинградском инженерно-экономическом институте [34], показали, что на круглошлифовальных станках может быть достигнута обработка по V10, 11 и 12-классам чистоты и по 1-му классу точности. Такие показатели достигаются в результате тонкой правки алмазом и увеличением времени выхаживания, а также путем применения графитовых кругов (ГЕ М28Б). Были сопоставлены показатели при следующих методах тонкой обработки: суперфиниширование различными абразивными брусками, доводка цилиндрических поверхностей, наружное и внутреннее шлифование керамическими и графитовыми абразивными кругами с точностью свыше 1-го класса и с чистотой поверхности 10—12-го класса. При исследованиях установлены следующие значения себестоимости обработки стальных деталей размером 60×200 мм по 1-му классу точности и по различным классам чистоты (табл. 24).

|

Таблица 24 Себестоимость обработки при разных классах чистоты и разных способах обработки

|

Исследование позволило определить технически и экономически целесообразные области применения различных методов чистовой обработки. Так, например, получение V 10 класса наиболее целесообразно шлифованием с тонкой правкой круга, V И класса — шлифованием графитовыми кругами, V 12 класса и выше — шлифованием графитовыми кругами и суперфинишированием.

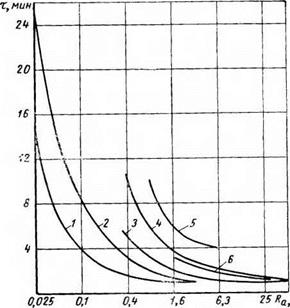

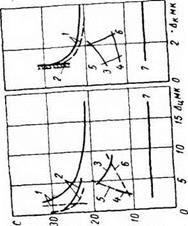

Сравнение методов чистовой обработки с точки зрения их экономичности было выполнено в Аахенском Высшем Техническом училище [58, 92]. Были сопоставлены тонкое точение, шлифование кругом зернистостью 25, хонингование, раскатка. На рис. 92,а показаны поля рассеяния погрешностей по некруглости

Лк в мк, а на рис. 92,6 по оси абсцисс — достижимая высота шероховатости Rz в мк, а по оси ординат — технологическая стоимость обработки образца С. На рис. 92 видно, какой из методов обработки является оптимальным по заданной высоте микроне-

Рис. 92. Сравнение погрешностей по иекруглости Дк в мк и технологической стоимости С обработки образцов при разной высоте микронеровностей Яг в мк для разных способов обработки: /—тонкое хонингование (после шлифования с высотой микроиеровностей 2—3 мк); 2—тонкое хонингование (после точения с высотой МИКрОНерОЕНО — стей 3—4 мк); 3—тонкое хонингование (после точения с высотой микронеров — иостей 8 мк); 4—шлифование (после точения с высотой микронеровностей 16 мк); 5—тонкое точение (после предварительного точения) с высотой МИК ронеровиостей 16 мк; £—раскатка (после точения с высотой микронеровностей 16 мк)

Рис. 92. Сравнение погрешностей по иекруглости Дк в мк и технологической стоимости С обработки образцов при разной высоте микронеровностей Яг в мк для разных способов обработки: /—тонкое хонингование (после шлифования с высотой микроиеровностей 2—3 мк); 2—тонкое хонингование (после точения с высотой МИКрОНерОЕНО — стей 3—4 мк); 3—тонкое хонингование (после точения с высотой микронеров — иостей 8 мк); 4—шлифование (после точения с высотой микронеровностей 16 мк); 5—тонкое точение (после предварительного точения) с высотой МИК ронеровиостей 16 мк; £—раскатка (после точения с высотой микронеровностей 16 мк)

ровностей с учетом высоты микронеровностей до окончательной обработки. При заданной высоте микроиеровностей (Rz>3 мк) наиболее экономичным методом является тонкое точение (кривая 5). При Rz<3 мк расходы при точении быстро возрастают, и в этом диапазоне более выгодным оказывается чистовое шлифование (кривая 4). При дальнейшем повышении требований к шероховатости более экономичным является переход на двухступенчатый цикл шлифования с выхаживанием (смотри штриховую линию) на хонингование (кривые 1, 2 и 3). Увеличение высоты микроиеровностей до хонингования повышает эффективность хонингования, что приводит к снижению себестоимости обработки, но при этом возрастает поле рассеяния погрешностей по иекруглости Дк. Раскатка (кривая 6) дает самую низкую технологическую стоимость обработки, но при этом возрастает поле рассеяния погрешностей по иекруглости. По исследованию X. Шуллера [92] на рис. 93 показана зависимость стоимости обработки С от точности (нецилиндричность Ач, некруглость Дк и рассеяние размеров 6 в мк) и высоты шероховатостей Rz в мк при разных режимах обработки — подачах на глубину 1,25 и 2,5, 5, 10, 20 мк с выхаживанием (штриховая линия) и без него (сплошная линия) при обработке шлифовальным кругом ЭБ25СМ2 на станках, оснащенных измерительно-управляющими устройствами. На рис. 94 приведены те же зависимости для круга ЭБ10МЗ. Исследования показали, что выхаживание сни-

жает себестоимость обработки при достижении заданных погрешностей формы, и шероховатости.

|

На рис. 95 приведено сопоставление себестоимости обработки С при шлифовании и тонком точении при достижении заданной точности формы — нецилиндричности АЦ и некруглости А„. Для шлифования сплошными линиями показана обработка без выхаживания с применением измерительно-управляющего устройства, а штриховой линией — обработка с выхаживанием. Из приведенных кривых следует, что только при высоких требованиях к точности формы шлифование имеет преимущество перед тонким точением. На рис. 96 приведено сопоставление себестоимости обработки С при шлифовании и тонком точении при достижении заданной точности выполнения размеров 6. На

Рис. 97. Технологическая стоимость обработки С при чистовом шлифовании и тонком точении в зависимости от высоты микронеровностей Яг:

Рис. 97. Технологическая стоимость обработки С при чистовом шлифовании и тонком точении в зависимости от высоты микронеровностей Яг:

/ — чистовое шлифование кругом ЭБ10МЗ: 2—чистовое шлифование кругом ЭБ25СМ2; 3—тонкое точение; 4—стоимость предварительной токарной обработки рис. 97 приведено сопоставление себестоимости обработки С по достижимой шероховатости поверхности Rz. При высоте шероховатости больше 3 мк экономичнее тонкое точение, при высоте шероховатости меньше 2 мк экономичнее шлифование кругом с зернистостью 25. При более высоких требованиях к Rz экономичнее шлифование кругом с зернистостью 10.

Исследование качества и себестоимости обработки при разных процессах показали, что при врезном шлифовании и тонком 160

точении достигается высота шероховатости в 3 мк, при шлифовании с продольной подачей достигается наилучшая шероховатость. Рассеяние размеров при тонком точении 10 мк, при шлифовании с продольной подачей 4 мк, при врезном шлифовании 8 мк, при выхаживании по размеру 6 мк. Наибольшая достижимая точность по некруглоети 0,6 мк. Себестоимость обработки снижается в следующей последовательности — наружное круглое шлифование с продольной подачей, тонкое точение и врезное шлифование. Выхаживание и в этом случае обеспечивает сни-

|

Рис. 98. Время обработки т в зависимости от высоты шероховатости Ra при разных способах обработки: /—плоское шлифование; 2—круглое шлифование; 3—точение; 4—фрезерование торцом фрезы; 5—развертывание; б—сверление |

жение себестоимости обработки. Нецилиндричность в 3 лк достигается при тонком точении при себестоимости обработки в 2 раза ниже шротив шлифования с продольной подачей. При шлифовании с продольной подачей достигалась нецилиндричность в 2 мк. При врезном шлифовании при нецилиндричноети 4—5 мк себестоимость обработки ниже, чем при тонком точении, причем лучшие результаты по точности и себестоимости обработки получаются при выхаживании. Выхаживание по размеру обеспечивает лучшие показатели, чем по реле времени.

На 5-й Интернациональной Конференции в Бирмингеме (Англия) по конструированию металлорежущих станков и исследованию в области механической обработки приведены сравнительные данные по зависимости времени обработки от требований к шероховатости при разных способах обработки (рис. 98).

Экономические обоснования автоматизации шлифовальной обработки. Экономичность применения средств автоматизации определяется повышением выпуска деталей главным образом в результате снижения вспомогательного времени, улучшения использования станка, повышения стабильности качества обработки и облегчения труда обслуживающего персонала. Исходным мероприятием для внедрения автоматизации шлифовальной обработки является применение измерительно-управляющих устройств, которые позволяют автоматизировать заданный цикл. В ряде случаев применение измерительно-управляющих устройств повышает выпуск деталей со станка на 50—80%, что оправдывает дополнительные затраты в сумме до 50% от стоимости станка.

Эффективным средством автоматизации является устройство для автоматической профильной правки круга, особенно в случае применения широких и сборных кругов при обработке многоступенчатых валов. Автоматические. копирные устройства для правки кругов увеличивают затраты на изготовление станка до 25%, однако это может окупиться путем снижения времени на правку круга и повышения производительности.

Полная автоматизация обработки достигается применением автооператора и загрузочного устройства, в этом случае дополнительные затраты должны окупиться в результате многоступенчатого обслуживания. Приведем пример расчета экономичности автоматизации путем модернизации круглошлифовального станка мод. ЗА151.

Исходные данные для расчета:

Стоимость станка с расходами по монтажу…. 4400 руб.

Стоимость измерительно-управляющего устройства 1500 руб.

Стоимость автооператора и загрузочного устройства. 2000 руб.

Увеличение выпуска со станка после автоматизации в 1,2 раза Количество станков, обслуживаемых рабочим… 2 станка

Принятый для расчета годовой фонд работы оборудования 3950 ч

Расчет выполнен по нормативам руководящего материала ЭНИМС.. Полученные данные приведены в табл. 25.

Стоимость обработки деталей за 1 ч работы автоматизированного станка 1,193 : 1,2=0,995.

Экономия на стоимости обработки в 1 ч на автоматизированном станке

Соб., — С*,2 = 1,233-0,995 = 0,238 руб.

|

Статьи расходов |

Неавтоматизиро ванный станок |

Автоматизиро — ванный станок |

|

Производственная заработная плата для рабочего 3-го разряда с включением доплат в размере 10% в руб! ч………………………………………………………. |

0,455 |

0,228 |

|

Амортизация оборудования (8,4%) для неавтоматизированного и 10% для автоматизированного в руб./ч………………………………………………….. |

0,096 |

0,200 |

|

Расходы на текущий ремонт оборудования (R — 10) в руб./ч…………………………………………………….. |

0,129 |

0,155 |

|

Расходы по содержанию оборудования в руб/ч |

0,032 |

0,034 |

|

Расходы на абразивный инструмент с его правкой в руб./ч…………………………………………………….. |

0,140 |

0,120 |

|

Расходы на электроэнергию в руб./ч. . . |

0,054 |

0,062 |

|

Прочие цеховые расходы в руб./ч………………… |

0,327 |

0,394 |

|

Итого…………… |

1,233 |

1,193 |

Срок окупаемости затрат

—- ——— = 3,74 г.

0,238 X 3950

Этот результат справедлив только при условии полной загрузки станка.

Одним из резервов сокращения рабочего цикла является устранение потерь времени на перемещение бабки до момента касания с деталью, что зависит от скорости быстрого гидравлического подвода, точности остановки шлифовальной бабки с помощью упора, теплового смещения упора, .размерного износа круга за период стойкости, допуска на предыдущей операции и скорости врезания. Большая часть потерь времени обусловлена большим рассеянием припуска на заготовках. Экономия во времени (в мин) в результате применения устройств для определения момента касания круга с деталью запишется [4] так:

|

Ч |

‘ 1 |

1 ‘ |

Л/7МІ |

|

2 |

, Vep |

Vn. |

/ Vep |

где б — рассеяние размеров припуска в мм

ивр —скорость подачи при врезании в мм/мин;

vn — скорость подвода бабки до момента касания круга с деталью в мм/мин;

Атв — допуск на точность работы устройства для определения момента касания круга с деталью в мм.

Приведем пример для следующих исходных условий:

~овр = Змм/мин, vn — ‘200 мм! мин,

6 = 0,4 мм, Ame=0,07 мм,

Ге= = у (1/3—1/200) — а:0,042 мин = 2,52 сек.

Использование устройства для определения момента касания круга с деталью дает экономию во времени, возрастающую с увеличением поля рассеяния припуска и с уменьшением скорости подачи на врезание и погрешности останова устройства для определения момента касания круга с деталью. Экономия во времени при применении такого устройства должна оправдать затраты на его изготовление. Экономическая целесообразность применения устройства возрастает с увеличением стоимости станка и экономии времени в результате использования такого устройства и с уменьшением штучного времени.

Некоторые перспективы развития шлифовальной обработки. Применение электролитического шлифования. Исследования, проведенные в СССР и за рубежом, показали, что в ряде случаев применение электрохимического метода растворения металлов в различных электролитах позволяет интенсифицировать процесс шлифования. Основными достоинствами электролитического шлифования является повышение интенсивности съема металла и отсутствие поверхностных дефектов и заусенцев. Новый метод электроабразивной обработки токопроводящими шлифовальными кругами получил развитие с применением кругов на металлической связке. Исследованиями в ЭНИМСе установлено, что удельное давление круга на деталь при обработке твердого сплава может быть доведено до 15—20 кГ/см2 без опасности появления трещин.

При электролитическом шлифовании повышается скорость съема металла в 1,5—2 раза, снижается удельный износ алмазов в 2 раза, а также возможна работа при высоких режимах без опасности получения трещин, при этом снижается стоимость обработки. Шероховатость поверхности при алмазном и электролитическом шлифовании одинакова, блеск поверхности при электролитическом шлифовании Меньше из-за наличия окисных. пленок и плохой отражательной способности.

Общие преимущества электролитического шлифования алмазными кругами — уменьшение составляющих сил шлифования, повышение срока службы круга, снижение температуры шлифования и уменьшение опасности появления прижогов.

Вышлифовывание канавок и впадин на круглых заготовках. При изготовлении ряда инструментов все операции могут выполняться абразивным инструментом (например, при изготовлении метчика: отрезка заготовок, шлифование стержня, прорезание канавки, обработка заборной части, снятие затылка, нарезание резьбы и обработка хвостовика). При вышлифовывании канавок круглой заготовки снижается стоимость обработки на 35%- В последнее время находит применение шлифование без предварительной механической обработки канавок у спиральных сверл диаметром до 30 мм, профильных ручьев прокатных валков, нарезание зубьев у колес до ш — 3, вагонных скатов для подвижного железнодорожного состава и т. л.

Получает применение непрерывное автоматическое шлифование профильных деталей (например, игл топливной аппаратуры из закаленных прутков HRC 62—65). При диаметре 4 мм и длине прутка 3600 мм обеспечивается выпуск 240 шт/ч, допуск на диаметр — 12,5 мк и высота шероховатости 0,2 мк. Круг правится твердосплавным роликом — крешером. Такое шлифование применяют также при обработке многоступенчатых деталей со сложным контуром профиля—поршней, деталей сферических шарнирных соединений, резьбовых деталей, колец подшипников качения. При этом отпадает необходимость в прутковых автоматах.

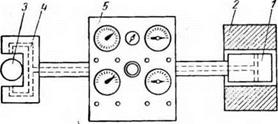

Шлифование с тангенциальной подачей. В ЭНИМСе разработан, а на заводе «Станкоконструкция», изготовлен станок мод. ЗЭ151, у которого шлифовальная бабка расположена под обрабатываемой деталью (рис. 99), а шлифование производится с тангенциальной подачей.

Шлифование с тангенциальной подачей. В ЭНИМСе разработан, а на заводе «Станкоконструкция», изготовлен станок мод. ЗЭ151, у которого шлифовальная бабка расположена под обрабатываемой деталью (рис. 99), а шлифование производится с тангенциальной подачей.

Такая компоновка станка позволяет осуществить поперечное траспортирование обрабатываемых деталей.

При продольном транспортировании оказалось возможным иметь значительно меньшую длину хода питателя. Кроме того, при такой компоновке силы резания, действующие на шлифовальную бабку, воспринимаются опорами бабки. Круглошлифовальный автомат предназначен для врезного шлифования цилиндрических и конических шеек валов, на нем возможно шлифовать одновременно не

сколько шеек ступенчатых валов при общей ширине набора кругов до 350 мм. Правка круга производится автоматически по копиру; при этом алмаз перемещается ускоренно.

Фирма «Хобсон» (Англия) выпустила станок для наружного круглого шлифования, в котором шлифовальная бабка также располагается снизу. При обработке подача шлифовального круга осуществляется в тангенциальном направлении по отношению к детали.

Достоинство тангенциальной схемы резания заключается в том, что подача на глубину непрерывно снижается, а выхаживание начинается в тот момент, когда направление оси круга совпадает в вертикальном положении с осью обрабатываемой детали. На этом станке обрабатывают кривошипные валики компрессоров для холодильников с припуском 0,3 мм и *„=0,45 мк. Время цикла обработки составляет 8—10 сек. Правка круга производится алмазным роликом.

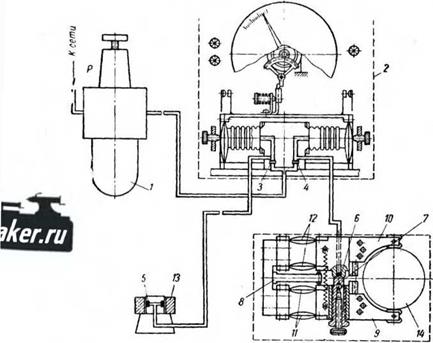

Сопряженное шлифование. В машиностроении встречаются сопряжения деталей с зазором в несколько мк, что связано со значительными трудностями, особенно, при обработке отверстий.

|

Рис. 100 Принципиальная схема измерительного устройства при сопряженном шлифовании |

Получение точных зазоров возможно следующим образом (рис. 100). Деталь 2 с предварительно обработанным внутренним диаметром устанавливается на калибр 1 измерительного устройства, располагаемого рядом с круглошлифовальным станком., Второе измерительное устройство установлено на самом станке. Измерительная скоба 4 осуществляет контроль шлифуемого наружного диаметра детали 3 в процессе обработки и управление циклом работы станка. Устройства связаны между собой электрической схемой, все показания приборов вынесены на табло 5.

Для сокращения вспомогательного времени детали сортируются по диаметрам отверстий на группы и в качестве эталона для подгонки валов по наружному диаметру принимают одну деталь из группы. Преимущество такой обработки — большая однородность и постоянство характера сопряжения и сни — 166

жение брака при обработке. Для сопряженного шлифования научно-исследовательским Бюро Взаимозаменяемости выпущено измерительное устройство БВ-4009 (рис. 101).

Станки с программным управлением. В ЭНИМСе разработан станок с программным управлением, предназначенный для шлифования ступенчатых валиков одним кругом с последовательным шлифованием ступеней. Шлифование на станке может осущест-

|

Рис. 101. Схема прибора БВ-4009 для контроля при сопряженном шлифовании: /—блок стабилизатора и фильтра; 2—пневматический датчик (сильфонный); 3—6— пневматические сопла; 7—регулируемая пятка; 8— ограничительный упор; 9, 10—измерительные губки; 11—12—плоские пружины; 13— втулка, с которой сопрягается шлифуемый вал; 14—шлифуемый вал |

вляться врезанием круга и с продольной подачей. На станке программируется допуск на размер и количество шлифуемых шеек в определенном порядке. Программа задается на пульте с помощью переключателей. Контроль размера осуществляется скобой с индуктивным датчиком, который управляет подводом шлифовальной бабки к детали с минимальным зазором, продольной установкой стола, величиной его хода и переходом стола от шейки к шейке.

Станок выполнен на базе серийного круглошлифовального станка мод. ЗА 151, снабжен автоматическим приспособлением для правки круга и механизмом компенсации износа круга. Поперечная подача круга осуществляется электромеханическим механизмом подач.

Фирма «Цинциннати» (США) изготовила круглошлифовальный станок с программным управлением для шлифования десяти шеек вала электродвигателя длиной около 1270 мм и диаметром шеек 60—125 мм. Станок снабжен двухкоординатной системой «Акроматик». Переключение шлифовальной бабки и стола осуществляется с помощью электрогидравлического серводвигателя. Станок может работать как методом врезания, так и с продольной подачей. Управление станком осуществляется от перфорированной ленты.

Специальный шлифовальный станок с программным управлением предназначен для обработки прокатных валков. Станок оснащен измерительной головкой, автоматически определяющей наибольшую глубину изношенной части на поверхности валка. Программным управлением с помощью перфорированной ленты назначаются скорости вращения и поперечные подачи, также устанавливаются исходное положение и подачи при правке круга. Цикл с черновым и чистовым шлифованием осуществляется автоматически на основе обратной связи от измерительного прибора к управляющему устройству. Находят применение шлифовальные станки с цифровым программным управлением для обработки штампов. При этом сокращаются затраты времени и отпадает необходимость в ручной обработке.

Автоматические линии с встроенными шлифовальными станками. В послевоенные годы были выпущены автоматические линии, в которые встроены шлифовальные станки. Так, например, на Харьковском станкостроительном заводе выпущены автоматические линии для шлифования поршневых пальцев трактора, втулки звена гусеницы трактора, шатунных шеек коленчатого вала двигателя. На этом же заводе освоены автоматы мод. ХШ-255 и ХШ-257 для одновременного шлифования четырех коренных шеек и соосных с ними цилиндрических и торцовых поверхностей коленчатого вала двигателя СМД и автомат ХШ-256 для шлифования средней коренной шейки вала. Эти автоматы оснащены измерительно-управляющими устройствами. Правка шлифовальных кругов по периферии и радиусам и компенсация износа кругов автоматизированы.

На Московском заводе «Станколиния» изготовлены автоматические линии для обработки колец карданных подшипников. В автоматическую линию встроены станки для предварительного и окончательного шлифования наружной цилиндрической поверхности, роликовых дорожек, дна и широкого торца кольца. Там же выпущена автоматическая линия для изготовления кла — 168

панов. В автоматическую линию встроены станки для чернового шлифования цилиндрической поверхности стервеня, торцов стержня и тарелки, получисгового шлифования цилиндрической поверхности стержня, чернового шлифования конуса тарелки, чистового шлифования цилиндрической поверхности стержня, чистового шлифования торцов стержня и тарелки, чистового шлифования конуса тарелки, окончательного шлифования цилиндрической поверхности стержня. Каждый участок линии состоит из четырех групп станков, между которыми установлены автоматические магазины. Станки каждой группы связаны между собой полужесткой транспортной системой и могут некоторое время работать независимо друг от друга в результате задела заготовок, находящегося в склизах и на транспортерах. Комплексная атоматическая линия позволяет увеличить производительность труда в 5 раз и уменьшить стоимость изготовления клапана на 40% по сравнению с неавтоматизированным производством клапанов.

На Московском заводе «Станколиния» выпущены автоматические линии для абразивной обработки наружных и внутренних колец конических роликоподшипников. Наружные кольца после термической обработки поступают на двухшпиндельный

Таблица 26

|

Шлифование колец |

||||

|

наружных |

внутренних |

|||

|

Технико-экономические показатели |

на автоматической линии |

иа действовавшем оборудовании |

на автоматической линии] |

на действовавшем оборудовании |

|

Количество встроенных станков. . |

66 |

85 |

72 |

90 |

|

Количество встроенных транспортных и бункерных устройств……………………. |

57 |

Нет |

66 |

Нет |

|

Производственная площадь в ма. ■ |

970 |

1190 |

1060 |

1260 |

|

Количество производственных рабочих в 2 смены………………………………………… |

27 |

88 |

33 |

52 |

|

Выпуск на 1 станок в тыс. шт. . . |

63,7 |

49,4 |

58,4 |

46,7 |

|

Выпуск на 1 м2 производственной площади в тыс. шт………………………… |

4,34 |

3,52 |

3,96 |

3,66 |

|

Выпуск на 1 производственного рабочего в тыс. шт………………………………………. |

156 |

49,6 |

127 |

81 |

плоскошлифовальный автомат для обработки узкого, а затем широкого торца, далее на бесцентровых круглошлифовальных автоматах осуществляется черновое и чистовое шлифование наружной поверхности кольца. Затем детали поступают на бесцентровые внутришлифовальные автоматы для чернового, получистового и тонкого шлифования дорожек качения.

Внутренние кольца вначале обрабатываются на плоскошлифовальных автоматах, далее на бесцентровых автоматах осуществляется черновое шлифование дорожек качения, после чего детали поступают на бесцентровые внутришлифовальные автоматы для обработки отверстий. Затем детали поступают на бортикошлифовальные автоматы для обработки опорного сферического бортика и на бесцентровые автоматы для тонкого шлифования дорожек качения.

Приводим по данным СК. Б-6 сравнительные технико-экономические показатели (табл. 26) по автоматическим линиям для шлифования колец конических роликоподшипников (типы 7312, 7514 и 7518).

[1] Отставание происходит также в результате размерного износ* круга.

[2] вариант (рис. 77). Цикл состоит из ускоренного врезания 1—2, этапа установившегося процесса при черновой подаче 2—3 и этапа чистовой подачи 3—4 с постоянной скоростью. Штриховой линией показана номинальная поперечная подача, сплошной линией —• действительная подача. Переключение с черновой подачи на чистовую происходит в точке 3 и вследствие упругого отжатия системы последний этап характеризуется замедленным выхаживанием. Для стабилизации режима обработки на последнем этапе цикла между этапами с черновой и чистовой подачей иногда производят реверс — отвод шлифовальной бабки, т. е. осуществляют ускоренное выхаживание. В результате экономится время, затрачиваемое на снижение в системе натяга. Станки фирмы «Фортуна» работают по аналогичному автоматическому циклу. Быстрый подвод осуществляется за 4 сек. Далее черновое шлифование со съемом от 0,1 до 0,6 мм может настраиваться на время от 5 до 6 сек. После этого чистовое шлифование со съемом от 0 до 0,1 мм может настраиваться на время от 5 до 30 сек, выхаживание по реле времени от 0 до 40 сек и затем быстрый отвод 3 сек.

[3] Нормативы составлены при участии автора.

[4] Расчет выполнен инженером В. В. Мазуркевичем под руководством автора.