Типы и характеристики шлифовальных кругов. Для АЭХШ в зависимости от рода работы и схемы шлифования используют шлифовальные круги различных типов. Наибольшее распространение получили круги прямого профиля для плоского, круглого и внутреннего шлифования периферией инструмента, а также чашечные и тарельчатые — для плоского шлифования торцом инструмента (табл. 2.2).

Кроме указанных типов могут быть использованы и другие, например, с коническими (1Е1, 1Е6, 1V1, 1Д1) и полукруглыми (1F1X, 1FF1X) профилями, плоские (1А2, 6А2, 9А3) и трехсторонние (14U1) и др., а также головки шлифовальные различных форм (цилиндрические, угловые, конические…) [25].

Размеры инструмента определяются техническими характеристиками и габаритными рабочих зон оборудования, величиной обрабатываемых поверхностей и размерами заготовок.

Для АЭХШ наиболее характерно использование кругов, алмазоносный слой которых изготавливается на основе шлифпорошков сверхтвердых материалов (размер зерен — 40-300 мкм), к которым относят природные и синтетические алмазы, а также кубический нитрид бора (эльбор, кубонит). Это обусловлено их уникальными свойствами, которые предопределяют возможность значительной интенсификации съема припуска при шлифовании труднообрабатываемых материалов.

Твердость алмаза составляет 98 ГПа, его модуль упругости, равный 883 ГПа, превышает модули упругости всех известных материалов. Алмаз отличается высокой тепло — и температуропроводностью, низкой теплоемкостью. Поэтому температура нагрева алмазных кругов ниже температуры нагрева кругов из применяемых в инструментальном производстве абразивов. В отличие от других абразивов алмаз обладает низким коэффициентом трения, поэтому при алмазном шлифовании уменьшаются силы трения, и снижается теплонапряженность самого процесса. Характерной особенностью синтетических алмазов являются и широкие пределы диапазона разрушающей нагрузки, что способствует сохранению высокой режущей способности и, в то же время, обеспечивает процесс самозатачивания.

Таблица 2.2

|

|

|

Основные типы алмазных и эльборовых кругов на металлической связке

Кубический нитрид бора по твердости (90 ГПа) превосходит все абразивные материалы, кроме алмаза. Сходство строения атомных решеток алмаза и эльбора предопределяет близость их свойств. Но эльбор имеет и некоторые важные отличия. Так, при нагревании до температур 1073-1273 К прочность его зерен не изменяется. Теплопроводность эльбора, равная 41,9 Вт/(мК), в 2-4 раза выше, чем у обычных абразивов. Благодаря этому обеспечивается интенсивный отвод тепла, возникающего в процессе шлифования. Удельная теплоемкость эльбора составляет 670 Дж/(кг-К), что ниже, чем у электрокорунда. Коэффициент линейного термического расширения эльбора, равный (2,5- 4,7)-10-6оС7, в 1,5-3 раза ниже, чем у электрокорунда. Поэтому зерна эльбора обладают меньшими температурными деформациями. Кроме того, кубический нитрид бора химически инертен при взаимодействии с металлами, и его особо рекомендуют для обработки сталей, обычно вызывающих повышенный износ алмазов из-за графитизации.

Содержание зерен синтетических сверхтвердых материалов в связке алмазоносного круга обычно колеблется от 50 до 150 %. Наиболее часто применяются круги с концентрацией 100 %. Эта маркировка соответствует объемному соотношению зерен и связки в рабочем слое кругов как 1:3.

Обязательным условием для используемого при АЭХШ инструмента является электропроводность его связки. Поэтому преимущественное применение

имеют круги на металлических связках, изготовленные спеканием методом порошковой металлургии, прокаткой, а также наращиванием методом гальваностегии.

Наибольшими преимуществами обладает гальванический метод изготовления алмазного шлифовального инструмента. Алмазные зерна не испытывают температурных и деформирующих воздействий; выступание зерен над поверхностью связки больше, чем в кругах на прессованных связках. В результате контакт обрабатываемого материала со связкой исключается, уменьшается ее трение об обрабатываемый материал и засаливание, улучшаются условия размещения в МЭЗ электролита. У кругов на гальванической (обычно, на основе никеля) связке количество алмазных зерен на единице рабочей поверхности инструмента по сравнению с кругами, изготовленными прессованием, в 4-8 раз увеличено. Все это вместе взятое обусловливает высокие режущие свойства инструмента и интенсифицирует съем обрабатываемого материала. Однако толщина алмазоносного слоя такого инструмента ограничена, общий срок его службы невелик. Поэтому гальванический инструмент используется в основном как специальный, для профильного и фасонного шлифования.

Алмазосодержащий прокат можно изготавливать шириной до 400 мм с большой высотой алмазного слоя без применения пресс-форм при высокой равномерности толщины и плотности. Площадь прокатываемых изделий не ограничена, размеры лимитируются только по ширине — длиной рабочей части валков. Как правило, из алмазосодержащего проката изготовляют специальные изделия, мелкоразмерные инструменты, притиры для обработки плоских поверхностей, сборные круги для различных операций. Для изготовления типовых шлифовальных кругов применение проката ограничено.

Основные типы кругов для АЭХШ изготавливаются на металлокерамических спекаемых связках различного состава. Основу связок составляют две системы: Cu-Al и Cu-Al-Zn. Первый тип связок характеризуется высоким алмазоудержанием и прочностью основы алмазоносного слоя, но не способствует самозатачиванию кругов, приводит к быстрому засаливанию и потери работоспособности, появлению дефектов шлифования. Круги на этих связках эффективны лишь в случае эксплуатации в режиме непрерывной правки.

Круги на основе Cu-Al-Zn менее прочны. Их сбалансированные физикомеханические характеристики способствуют эффективному сочетанию удовлетворительного алмазоудержания, которое необходимо для полного использования режущих свойств зерен алмазов, с возможностью непрерывного обновления режущей поверхности круга за счет удаления связки и обнажения новых режущих частиц. Эксплуатационные характеристики связок, необходимые для обработки различных материалов подбираются путем варьирования содержания компонентов и введением дополнительных компонентов, выполняющих функции твердых смазок (графит, нитрид бора, сульфид молибдена), наполнителей повышающих режущую способность (карбиды титана и вольфрама, тантала), адгезионно-активных веществ и т. д.

Установка и правка шлифовальных кругов. От правильного и надежного закрепления шлифовального круга на шпинделе станка зависят точность и качество обрабатываемых поверхностей, производительность и безопасность работы, стойкость круга [23]. В большинстве случаев круги закрепляются на шпинделе с помощью фланцев и гайки или на планшайбах (переходных фланцах). При этом необходимо, чтобы посадка круга на шейку была свободной. Допустимый зазор — 0,1—0,3 мм. При закреплении круга по всей ширине опорной поверхности фланцев ставятся прокладки из мягкого токопроводящего материала (медная или алюминиевая фольга) толщиной 0,5—1 мм для компенсации отклонений размеров и неровностей.

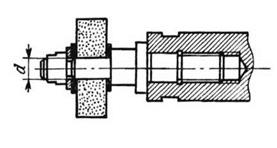

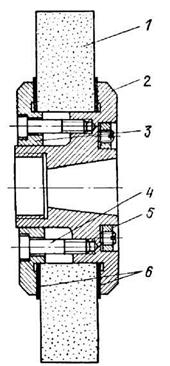

Крепление круга прямого профиля типа 1А1 показано на рис. 2.14, а. Шлифовальный круг 1 предварительно насаживается на фланцы 2 и 3 и стягивается болтами 4. Прокладка 6, устанавливаемая с двух сторон позволяет равномерно стянуть фланцы болтами. Сборку фланцев производят заранее, балансируют грузиками 5 и устанавливают на конусную поверхность шпинделя станка, снабженного мелкой резьбой с направлением, обратным вращению шпинделя. Фланцы на шпинделе станка закрепляются гайкой. Относительно проще крепление малоразмерных кругов на оправке (рис. 2.14, б).

Рис. 2.14. Крепление шлифовальных кругов

Рис. 2.14. Крепление шлифовальных кругов

на планшайбе (а) и оправке (б)

а) б)

|

|

Шлифовальному кругу вместе с фланцами сообщается окружная скорость от 25 м/с и выше. Из-за неуравновешенности массы круга возникают возмущающие силы и биение, которые отрицательно влияют на качество обработки (увеличение волнистости и шероховатости), снижают точность, а также вызывают интенсивный износ узлов станка. Поэтому все круги диаметром более 125 мм и высотой более 8 мм перед установкой на станок подвергаются статической балансировке на специальных приспособлениях.

В состоянии поставки, как и по истечении некоторого времени (период стойкости) в процессе эксплуатации, шлифовальный круг характеризуется несовершенством геометрической формы. В первом случае это связано с погрешностями изготовления инструмента. Во втором — с неравномерностью износа, затуплением режущих зерен и засаливанием рабочей поверхности. В результате следует ожидать ухудшения качества обрабатываемых поверхностей, появления следов вибраций и дробления, прижогов и огранки. Таким образом, требуется и предварительная, и периодическая правка круга. А лучше — непрерывная.

В современном производстве считается целесообразным проводить принудительную правку кругов через определенные отрезки времени их работы, но при удалении c рабочей поверхности минимального слоя абразивного материала [23]. Последнее требование особо важно с учетом высокой стоимости синтетических сверхтвердых материалов.

Для восстановления режущей способности алмазного инструмента на металлических связках не все существующие методы правки пригодны из-за высоких механических свойств рабочей поверхности кругов. Так, практически, не приемлемы методы правки алмазными карандашами и методы обкатывания роликами и шарожками. Использование методов тангенциального точения многокристальными алмазными брусками и шлифования абразивными кругами ограничены лишь возможностью устранения засаливания.

Наиболее эффективным считается правка кругов с помощью электрохимического растворения [23] и электроэрозионного разрушения связки их алмазоносного слоя непосредственно в процессе шлифования обрабатываемых заготовок (что дает возможность автоматизации правки). С целью правки изменяют полярность электродов — круг становится анодом — и обычно повышают рабочее напряжение до 24 В и выше с целью интенсификации электроэрозионного съема. Величины подач и глубину резания также снижают до возможно минимальных значений. Как правило, правку осуществляют, продолжая шлифовать обрабатываемую заготовку.

Использование метода также возможно для создания на рабочей поверхности кругов с алмазоносным слоем на металлических связках неглубоких профилей. В таком случае рекомендуется использовать в качестве правящего материала пластины твердых сплавов. Для глубоких профилей уже следует применять методы накатывания твердосплавными роликами с электроконтактным или иным подогревом связки.

![]()