Общие принципы. Успех промышленного использования АЭХШ определяется совершенством применяемого оборудования, малый объем и узость номенклатуры которого известны. Поэтому, учитывая, что электрохимические станки для обработки алмазным инструментом по конструкции и условиям эксплуатации близки к шлифовальным станкам аналогичного назначения [22], не стоит отказываться от возможности переоснащения имеющегося шлифовального оборудования. Особенно, если учесть такое важное преимущество модернизации, как относительная быстрота реализации при небольших затратах.

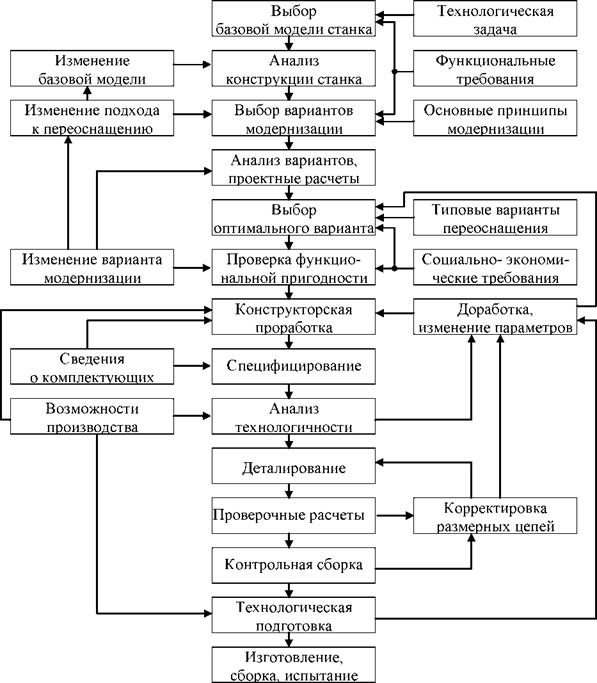

Основные этапы работ при модернизации станков можно представить в виде некоторой последовательности, включающей анализ конструкции базовой модели и вариантов модернизации, выбор оптимального направления и проверку функциональной пригодности, ряд конструкторско-технологических разработок, завершаемых изготовлением, сборкой и испытанием отдельных узлов и установки полностью (рис. 2.11).

В процессе разработок возможно повторение отдельных этапов, как результат выявившихся ошибок проектирования или просчетов. Эффективность модернизации, ее конечный результат определяются возможностями производства, существующими производственными отношениями. Однако отправными моментами проектирования, факторами снижения числа повторов служат функциональные и социально-экономические требования, предъявляемые к оборудованию, четкость их формулирования как общий принцип оптимальности конструкции.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 2.11. Блок-схема основных этапов работ при модернизации оборудования для АЭХШ |

Часть функциональных требований, предъявляемых к модернизируемому оборудованию, — та же, что и для любого металлорежущего оборудования: точность, производительность, надежность, экономическая эффективность, безопасность. Другая часть — свойственна только ему [6, 22]. Это — коррозионная стойкость рабочей и близлежащих к ней зон; электрическая изоляция электродов; наличие подвода технологического тока к заготовке и инструменту и электролита в межэлектродный промежуток; обеспечение скорости резания и подач, соответствующих режимам обработки различных материалов; наличие защитных кожухов; системы отсоса газо-аэрозольных продуктов. Основная задача модернизации: удовлетворяя требования второй группы, не нарушить условия выполнения первой.

Для обеспечения коррозионной стойкости оборудования по отношению к применяемым рабочим жидкостям следует предусматривать изготовление тех частей установки, которые непосредственно соприкасаются с электролитом: резервуары, рабочие органы насосов, трубопроводы, камеры, защитные экраны и кожухи из коррозионно-стойких материалов. Для изготовления деталей, подвергаемых закалке, рекомендуется нержавеющая сталь 4Х13; для прочих элементов — стали 2Х13, 1ХН9Т, 1ХН10Т. Эффективно использование различных пластмасс и эпоксидных смол.

Части оборудования, подвергаемые воздействию брызг электролита и тумана, можно изготовлять из обычных конструкционных материалов с использованием многослойных защитных покрытий, например, на основе синтетических смол и эмалей. Следует защищать и корпусные детали базового станка, не подлежащие замене.

Требование электрической изоляции электродов предполагает разделение шпиндельной группы модернизируемого станка и его станины с помощью прокладок, которые не проводят ток. Обеспечивая нормальное течение процесса, это препятствует прохождению электрических токов через высокоточные подшипники шпинделя, исключает их износ под воздействием эрозионноконтактных явлений. В то же время, электрическая изоляция приспособлений, предназначенных для размещения заготовок, от станины с целью защиты направляющих станка, механизмов подач от токов утечки не дает ощутимых результатов. При этом лишь увеличивается вероятность поражения электрохимобработчика напряжением холостого хода источника питания при выполнении им вспомогательных переходов.

Возможны два варианта конструктивного выполнения изоляции: наиболее простой — установка прокладок в местах разъема шлифовальной бабки и станции станка, более сложный — отделение корпуса шпинделя от корпуса шлифовальной бабки с помощью изготавливаемых из электроизоляционных материалов втулок. Выбор того или иного варианта зависит от конкретных условий. Например, если имеется возможность замены шпинделя или растачивания его посадочных отверстий, предпочтительнее второй вариант, как более надежный. В противном случае можно использовать и первый. Основные материалы для прокладок — стеклотекстолит, текстолит, фторопласт и винипласт. Достаточная толщина листовых материалов для изоляции — 3-5 мм, толщина изолирующих втулок для болтов крепления — 15-25 мм.

Важная задача модернизации — обеспечение надежности узлов подвода тока к электродам. Различают два типа токоподводов: к вращающимся частям (шпинделям бабок изделия и шлифовальным шпинделям) и к неподвижным частям станка (линейно перемещающимся столам, приспособлениям).

Второй тип токоподвода более надежен и прост в исполнении: он осуществляется болтовым соединением шин или оконцевателей подводящих кабелей с токонесущими частями установки. Эффективность такого подвода тока определяется в основном удельными сопротивлениями зоны контакта, которое должно быть близким к соответствующей характеристике подводящих шин. При проектировании это обеспечивается использованием медных луженых оконцевателей, размещением мест присоединения недалеко от зоны обработки, но при условии защиты стыка от окисляющего воздействия рабочих сред; площадь стыка берется больше сечения подводящих шин не менее чем в 2-3 раза, а усилие затяжки по стыку — превышающим 500 Н/см.

Токоподводы к вращающимся частям станка могут выполняться ртутными или с медно-графитовыми щетками. Преимущество в передаче больших токов и надежность выделяют ртутный токоподвод, но из-за реальной интоксикации персонала применять его не рекомендуется. Величины технологического тока, достигаемые при АЭХШ, обычно не превышают 200-300 А. В таком случае достаточной работоспособностью и компактностью обладают и токоподводы со щетками. Для них характерно наличие скользящего контакта, через который происходит передача электрического тока. От состояния контактирующих поверхностей зависит как эффективность работы всего устройства, так и течение процесса АЭХШ.

Токоподводы такого типа конструктивно выполняются с радиальным расположением щеток, реже с торцовым. Торцовое расположение щеток менее предпочтительно: площадь скользящего контакта со временем убывает вследствие неравномерности износа щеток, что приводит к перегреву узла, выходу его из строя.

Токоподводы с радиальным расположением включают в себя три основных элемента: токосъемное кольцо, закрепляемое на вращающейся части шпинделя, щеткодержатель, размещаемый на неподвижных частях шпинделя или корпуса станка, и медно-графитовые щетки, заключенные в щеткодержатель. Обязательными элементами токоподвода являются также резиновые шнуры, охватывающие щетки или пружинные устройства, обеспечивающие постоянный контакт щеток и токосъемного кольца. Технологический ток от токоведущих шин источника питания подается к щеткам. Соединение осуществляется по типу рассмотренного выше неподвижного токоподвода.

Сечение и количество электрических щеток определяются величиной рабочего тока, потребляемого от источника питания, с учетом допустимой плотности тока, передаваемого через скользящий контакт. Обеспечение надежности работы узла требует тщательной приработки щеток к поверхности токосъемного кольца; шероховатость токосъемного кольца не должна превышать Ra = 0,63-1,25 мкм, а несоосность щеткодержателя относительно его — не более 1 мм. В противном случае возможны появления вибраций, повышенный износ щеток, потери электроэнергии.

С целью снижения вероятности проявления указанных явлений размещение щеток в щеткодержателе рекомендуется производить по посадкам с гарантированным зазором не больше, чем у Ш1/Ы1. При выборе посадок следует иметь в виду, что меньший зазор при перегреве узла в результате расширения сопряженных деталей может привести к заклиниванию щеток и ухудшению электрического контакта.

Материалы для изготовления токосъемных и токоведущих колец — бронза, латунь, медь; для щеткодержателей — стеклотекстолит, пластмассы на основе термореактивных смол.

Кроме рассмотренных узлов, станок оснащается источниками питания и подводящими кабелями, устройствами подачи электролита, защиты и вентиляции, контрольно-измерительными приборами. При их выборе необходимо руководствоваться следующим.

В качестве источников тока могут использоваться статические выпрямители [6], выбираемые в зависимости от требуемых электрических режимов АЭХШ. Наиболее широкий диапазон варьирования технических характеристик имеют тиристорные агрегаты серий ВАК и ВАКР с плавно регулируемым напряжением. Передача технологического тока от источника к токоподводам осуществляется гибкими кабелями, сечение которых рассчитывается по допускаемой токовой нагрузке.

Система подачи и очистки электролита включает в себя бак для электролита, насос, необходимые очистные агрегаты (центрифуги, сепараторы, фильтры) и систему трубопроводов. Из условий допустимой степени нагрева и загрязнения электролита объем бака определяется из расчета 20-40 л на 1 кВт суммарной мощности всех электропотребителей установки. Можно использовать входящую в комплект модернизируемого станка систему подачи СОТС, включающую магнитный сепаратор, который достаточно эффективно очищает электролит как от металлической стружки, так и от налипающих на его барабан нерастворимых продуктов электрохимического растворения. В случае сохранения бака для смазывающе-охлаждающей жидкости необходимо предусматривать более частую периодическую замену электролита и устанавливать в нем теплообменник.

Обеспечение скорости резания и рабочих подач, соответствующих режимам АЭХШ, — при модернизации наиболее сложная задача. Желательно ее решать выбором удовлетворяющей возможным требованиям базовой модели станка.

Станки, модернизируемые для АЭХШ, для улучшения условий труда обслуживающего персонала обычно снабжают защитными экранами либо камерами, изолирующими всю зону обработки. Конструктивное исполнение этих устройств индивидуально. Общими требованиями, предъявляемыми к ним, являются: исключение разбрызгивания электролита, обеспечение возможности свободного наблюдения за ходом процесса при наличии местного освещения, удобство обслуживания и ремонта.

С той же целью станки оснащаются системами отсоса газо-аэрозольных продуктов, возникающих в зоне обработки. Отсос может осуществляться вентиляторами с устройствами возвращения части продуктов в бак с электролитом либо прямоточной вытяжной системой АЭ-2-12, а также аэроциклонными агрегатами.

Лучше, если система вентиляции индивидуальна и выполнена из пластиковых труб. Лишь в отдельных случаях возможно подключение установки к существующей централизованной системе вентиляции. При этом следует иметь в виду, что применение агрессивных электролитов может сократить срок ее эксплуатации, для предотвращения чего необходимо применять меры по защите труб от коррозионного воздействия рабочих жидкостей.

Примеры модернизации оборудования. Примером конструктивного решения, выполненного с учетом всех требований и показавшего эксплуатационную надежность, может служить модернизация внутришлифовального станка модели 3К225В. Она включает изменение конструкции шлифовальной бабки и бабки изделия с целью обеспечения токоподвода и подачи электролита в зону обработки, то есть создания двух узлов.

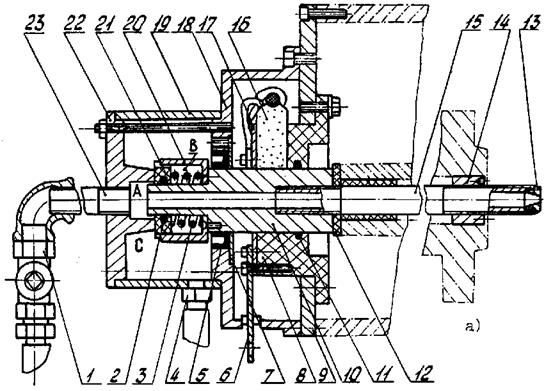

Первый узел (рис. 2.12) предназначен для подвода технологического тока от источника питания посредством шины 6, диска 17, щеток 16, токосъемника 10, шомпола 15 через гайку 14 и патрон станка к детали. Он же используется и для подвода в зону обработки электролита от насоса посредством трубопровода 1, штуцера 23 через внутренние полости токосъемника, шомпола и насадку 13. Необходимость выполнения двух функций и обеспечения надежности узла предопределили его трехкамерное исполнение, исключающее попадание электролита в зону контакта щеток с токосъемником.

Камера «А» узла служит переходной зоной между вращающимся токосъемником и неподвижной крышкой 22, к которой подсоединен подводящий трубопровод. Камера «В», ограниченная стаканом 18 и базовой плитой узла 9, предназначена для размещения токоподвода, включающего заключенные в щеткодержатель 8 щетки и токосъемник, охлаждаемый потоком электролита изнутри. Попадание масла в зону контакта во избежание эрозионного износа токосъемника исключается уплотнением 11. Камера «С» внутри цилиндра 19 — промежуточная, снабжена отводящим штуцером 4 на случай утечки электролита из полости «А» через торцовый замкнутый пружиной 3 стык крышки и вращающейся токосъемником посредством вилки 20 пяты 21 или через штоковое уплотнение 2. От камеры «В» камера «С» отделена армированной манжетой 5, установленной в стакане с помощью кольца 7. С целью защиты подшипников шпинделя в бабке изделия предусмотрена частичная изоляция узла от массы станка путем изготовления деталей 8, 12, 21 из диэлектриков.

|

Рис. 2.12. Узел подвода тока и электролита к заготовке |

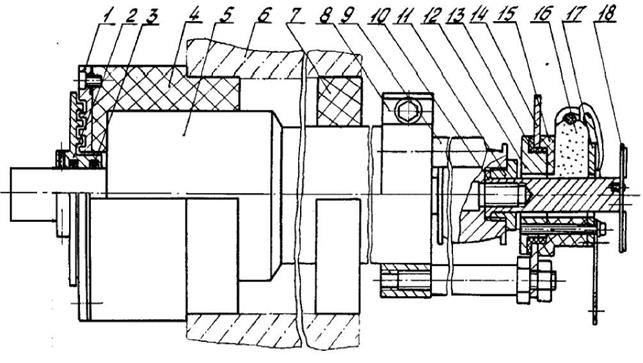

Второй узел предназначен для подвода технологического тока к шлифовальному кругу (рис. 2.13).

Узел размещен на корпусе внутришлифовального шпинделя 5, закрепленного в стойке шлифовальной бабки 6 при помощи разжимных (разрезанных по образующей) стакана 4 и опоры 7, обеспечивающих электрическую изоляцию шпинделя от массы станка. Со стороны рабочей зоны станка осуществлена защита подшипников шпинделя от попадания электролита лабиринтным уплотнением, состоящим из втулки уплотнения 2 и лабиринта 1, закрепленных соответственно на валу шпинделя (стык уплотнен манжетами 3) и на стакане 4. Токоподвод, аналогичный по конструкции описанному выше, состоит из щеткодержателя 15 и щеток 16, располагается на диске 14. Диск посредством трех шпилек 9 и обоймы 8 закреплен на корпусе шпинделя. Технологический ток подводится от источника питания посредством шины и шайбы 17 к щеткам, далее к токосъемнику 10, закрепленному на валу шпинделя с помощью контргайки 11, и валу шпинделя, на котором в оправке размещается круг. Возможные утечки тока через подшипники шпинделя устранены выполнением щеткодержателя из диэлектрика и изоляцией диска от промежуточной втулки 12 кольцом 13. Токосъемник снабжен крыльчаткой 18, осуществляющей при вращении охлаждение узла потоком воздуха.

|

Рис. 2.13. Узел токоподвода к шлифовальному кругу |

При модернизации плоскошлифовальных станков различных моделей (например, 3Г71, 3Е711 и др.) основные требования также могут быть решены с помощью конструкции узла подвода технологического тока и электролита к шлифовальному кругу (рис. 2.14), состоящего из двух частей.

Первая часть неподвижная, представляет собой сварной кожух 10, закрепляемый посредством разжимного элемента на корпусе шпинделя шлифовальной бабки станка. Конструкция кожуха двухкамерная: в правой размещаются шлифовальный круг 6 и лоток 11 подвода электролита к кругу через штуцер и шланг от насоса, в левой — щетки 13, заключенные в щеткодержатель 14, выполненный из изоляционного материала. Камеры во избежание попадания электролита в зону контакта щеток с токосъемником 7 разделены лабиринтным уплотнением (токосъемник-лабиринт 8).

Лоток 11 представляет собой замкнутое полукольцо, размещенное в верхней части правой камеры кожуха; электролит из него поступает под давлением непосредственно на периферию круга через ряд перфораций; это улучшает условия снабжения межэлектродного промежутка рабочей средой и обеспечивает эффективную очистку круга от продуктов разрушения припуска.

Снаружи кожух закрыт крышками 5 и 15, которые обеспечивают безопасность работы шлифовщика.

Вторая (подвижная) часть узла — это планшайба 3, которая служит для размещения шлифовального круга и базирования его на посадочном конусе шпинделя. Она выполнена в виде неразъемной конструкции, внутри которой предусмотрены изолирующие прокладки, обеспечивающие электрическое ра-

|

Вместе со шлифовальным кругом на планшайбе размещается токосъемник 7, контактирующий с электрическими щетками, посредством которых служит для подвода тока к боковой поверхности круга.

Рассмотренная конструкция узла позволяет не изолировать от массы станка стол с магнитной плитой и осуществлять подвод тока к ним гибким кабелем через стандартный оконцеватель.

При необходимости модернизации круглошлифовальных станков в качестве основы могут быть использованы рассмотренные выше конструкции узлов токоподвода. Причем есть возможность существенного упрощения задачи конструирования, если использовать штатную систему оборудования для подачи смазывающе-охлаждающей жидкости поливом. В таком случае отсутствует необходимость совмещения в одном узле элементов токоподвода с элементами подачи электролита.