Кинематика процесса. Характер протекания процессов в зоне шлифования в значительной степени зависят от кинематических параметров шлифования и геометрии рабочей поверхности шлифовального инструмента [17]. В зависимости от кинематики процесса различают (рис. 2.5) основные виды шлифования: круглое наружное с продольной подачей (а) и врезное (б), бесцентровое (в) и внутреннее (г), плоское шлифование периферией (д) и торцом круга

(е) [18].

На схемах обозначены основные формообразующие движения. Главное — это вращение шлифовального круга со скоростью резания Икр, и движения подач: продольной — Snp; окружной — Sd и Seed. Kp; поперечной — Sn; вертикальной — Seep. При плоском шлифовании Seep, а при круглом Sn фактически совпадают с глубиной резания t. Большая часть подач носит дискретный характер, кроме окружных.

Микрорезание и анодное растворение, электроэрозионные явления и сопутствующие эффекты для различных видов будут определяться размерами контактной зоны или, другими словами, зоны энергетических воздействий. Характеристическим размерным параметром зоны можно считать длину дуги взаимного контакта заготовки и шлифовального инструмента [19].

Например, если шлифовальный круг диаметром DKp вращается, имея окружную скорость VKp, а заготовка, вращается со скоростью ±Vd и перемещается вдоль оси ОХ со скоростью S„ и вдоль оси OY со скоростью Swp (рис. 2.6), то траектория движения любой точки шлифовального круга в системе координат, связанной с заготовкой, определяется системой уравнений [19]:

х = -0,5 DKp (1 + cos y/) + Snt < У = snpt,

z = Q,5DKpsmy/ ±Vdt

где t — текущее время; у — угол контакта круга и заготовки.

В силу того, что любая точка периферии круга проходит часть пересечения круга и заготовки, длина которой равна Dy/2, за время t со скоростью VKp, то / Dy//(2VKp). Поэтому

* = “О,5 [ (cos у/ -1) + DKp S> / ]

* = “О,5 [ (cos у/ -1) + DKp S> / ]

у = ±0,5Д^/1Д.

z = °,5Аф sin у/ ±0,25D^Vdy/

На основании этого выражения длину дуги контакта заготовки и инструмента можно определить:

кр

Учитывая, что угол весьма мал, и пренебрегая скоростью поперечной подачи по сравнению со скоростью вращения заготовки, окончательно получаем [19]:

А = (А* / )т1к + А2 + SL, + Sf, p + 2Vv — Jv? + Sl„ (у/ / 2).

Угол контакта из решения тригонометрической задачи (см. рис. 2.6) с учетом того, что синусы малых углов можно приравнять самому углу:

![]()

цг 12 ;

цг 12 ;

![]()

![]() dD„

dD„

(d + D^)’

Длины дуг контакта для различных видов шлифования получаются как частные случаи.

Для плоского шлифования периферией круга:

А„ = А „>[1 + 2((/^)]; А,„ =л/Д/

Для круглого многопроходного наружного и внутреннего шлифования:

А«, = А,>{[1 + (А /а,)]2 +0S„, /F„)2};

причем знак плюс относится к наружному, а знак минус к внутреннему видам шлифования.

Для круглого врезного шлифования:

Ц>% = Гv ^d(S„/VJ(l + G + 2^G ;

g = (v* + s^/v£.

Кинематика вида шлифования торцом круга (см. рис. 2.5, е) не укладывается в рассмотренную схему, представляя особый случай. Длина дуги контакта при этом может ассоциироваться с геометрическими размерами шлифуемой поверхности, например с шириной [19]. Поэтому может превышать соответствующий параметр остальных видов шлифования, которые, как видно из анализа полученных выше зависимостей, по мере уменьшения длины контакта располагаются в следующий ряд: круглое внутреннее, плоское периферией круга, круглое наружное.

От длины дуги контакта зависит число одновременно участвующих в съеме припуска режущих зерен инструмента:

= А) / 5

где 1ф — среднее расстояние между зернами инструмента. Оно может быть определено [20]: 1ф = / ЦкпКц,

где — средний размер алмазных зерен;

КП — коэффициент заполнения объема алмазоносного слоя инструмента; Кц — коэффициент концентрации алмазов в объеме связки инструмента. При алмазном электрохимическом шлифовании чаще всего используются инструменты со 100 % концентрацией зерен в металлокерамической связке, не имеющей пор [6, 7, 11]. В таком случае оба коэффициента равны единице [20]. Поэтому среднее расстояние между абразивными зернами будет равно среднему размеру зерна: lcp = zcp.

Тогда, если принять ширину шлифуемой поверхности равной b, средняя толщина слоя припуска, который снимается одним зерном, определится по следующей формуле [19]:

,,р /b

Анализ выражения показывает, чем представлены резервы интенсификации процесса съема припуска микрорезанием. Это — увеличение зернистости 2ср используемого абразивного материала для изготовления шлифовального инструмента; при необходимости, это позволит также увеличить и глубину резания в случае отсутствия ограничения по мощности используемого шлифовального оборудования. Это — увеличение площади контакта инструмента с заготовкой путем назначения более приемлемой схемы шлифования по длине дуги контак

та L0. Наконец — это увеличение механических режимов шлифования: скорости резания VKp, окружной Vd и продольной Snp подач.

Необходимо отметить, что интенсификация производительности обработки часто достигается увеличением скорости продольной подачи, в том числе, и при АЭХШ действия факторов комбинированного процесса увеличение зернистости приведет к увеличению межэлектродного промежутка, улучшение его прокачки электролитом будет способствовать интенсификации электрохимического растворения припуска. Так же, как и возможное увеличение активной площади анода (шлифовального инструмента), связанное с ростом длины дуги контакта при изменении схемы шлифования.

Рассмотренные резервы интенсификации процесса удаления припуска отвечают известным требованиям высокопроизводительного шлифования (скоростного, силового или глубинного [21]), которые позволяют в несколько раз повышать скорость съема даже в отсутствии ввода в зону обработки дополнительных видов энергии и без проявления в ней сопутствующих эффектов.

Выходные параметры процесса и режимы обработки. В предыдущих разделах работы определены наиболее действенные резервы повышения скорости съема припуска, в том числе увеличение режимов шлифования (прежде всего, продольной подачи) и использование видов (схем) шлифования с максимальной длиной зоны контакта. Однако сложные закономерности комбинированного процесса в части соотношения основных составляющих процесса и отсутствие сведений о вкладе в общий съем всех сопутствующих эффектов исключают возможность построения адекватной процессу алмазного электрохимического шлифования теоретической модели, позволяющей прогнозировать результаты его применения. Поэтому целесообразно использование для определения возможностей управления процессом удаления припусков теми или иными параметрами феноменологических моделей, получаемых на базе экспериментальных данных.

В этом случае возможно применение специальных математических методов многофакторного планирования для построения уравнений связи между выходными показателями процесса и технологическими управляющими параметрами. Это позволяет выдвигать гипотезы о характере и степени влияния технологических факторов на конечные показатели процесса; осуществлять объективную проверку этих гипотез; по результатам данных выборок с определенной степенью достоверности оценить параметры функции распределения с учетом неопределенности, вносимой ограниченным числом экспериментов.

Известны такие модели [6] для АЭХШ жаропрочных сплавов. Они приведены ниже для плоского шлифования периферией алмазного круга прямого профиля АПП 250х10х5 АС6 80/63 М5-2 100% с продольной и дискретной поперечной подачами заготовки и периодической вертикальной подачей круга на заготовку (см. рис. 2.5, д):

ґ~ ото 0,99 0,98 j 0,86 т г -0,02 j т 0,01

Q — 3 73 Snp Sn t V U ;

‘і») л _ 0,26 0,45 ,0,49 т/-0,12 тт -0,19.

q — 32,4 Snp, Sn’ t, V, U, ;

Г) „ А ~ -0,27 „ 0,06+0,55 т г -0,0/ т т{

![]() Ra = 0,76 snP sn t V U Py = 269,1 snP sn t V U,

Ra = 0,76 snP sn t V U Py = 269,1 snP sn t V U,

и для плоского шлифования торцом чашечного круга АЧК 150х10х3 АС6 125/100 М5-2 100% с продольной подачей и периодической вертикальной подачей круга на заготовку (см. рис 5, е):

Q = 4649 snP0,85 1 0,70 V-0,11 U0,w;

q = 3662,5 snp 1,1310,96 V-0,11 U-1,02;

Ra = 2,46 snp-0,05 t0,56 V-0,47 U0J8;

Py = 421 snp 0,24 t0,05 V-0,10 U-0,14.

Здесь в качестве показателей процесса использованы производительность процесса Q, мм /мин (скорость съема), расход алмазов q, мг/г (износ инструмента), шероховатость поверхности (параметр Ra, мкм), нормальная сила резания Py, Н. Управляющие параметры режима обработки: глубина резания t, мм, величины продольной sПР, м/мин и поперечной sH, мм/ход подач, скорость резания V, м/с, рабочее напряжение U, В.

Для определения возможностей интенсификации съема припуска из полученных зависимостей могут быть использованы первые две. Это очевидно, если принять во внимание, что шероховатость поверхности и значение нормальной составляющей силы резания (фактора образования дефектов типа прижогов и других) на черновых стадиях обработки не являются ограничениями в выборе режимов шлифования. В то же время, не может быть игнорирован расход алмазов как фактор ограничения принимаемых режимов по экономическим соображениям.

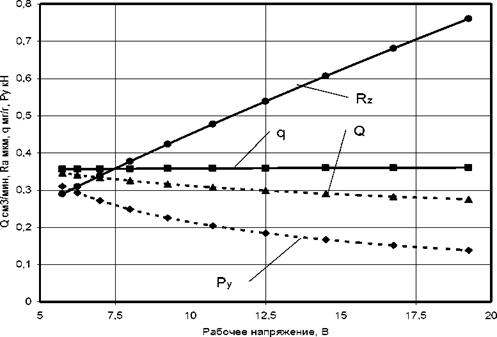

Зависимости показателей процесса АЭХШ по первой схеме приведены на рисунках 7-10, причем для всех показателей использована единая шкала значений.

Из их анализа следует незначительность роли анодного растворения в общем объеме снимаемого припуска: производительность процесса Q (рис. 2.7) при увеличении рабочего напряжения U не только не растет, но незначительно снижается. Это, возможно, является следствием уменьшения глубины внедрения в обрабатываемый материал части алмазных зерен круга, в результате чего процесс резания-царапания (микрорезания) вырождается в простое упругое проскальзывание зерен. Это видно и по практическому отсутствию изменения параметра износа кругов q с увеличением напряжения U (рис. 2.7).

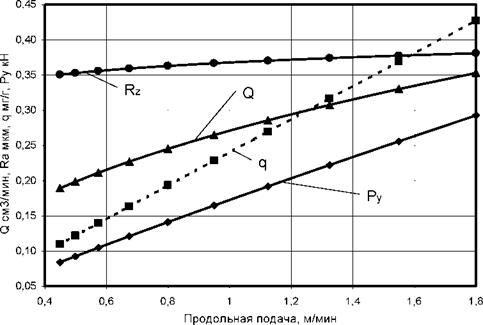

Из зависимостей видно, как и при алмазном, производительность АЭХШ определяется произведением подач. То есть, при увеличении продольной и поперечной подач (рис. 2.8, 2.9) показатели процесса прямо пропорционально возрастают. Но интенсивность этого роста различна. Так, при росте продольной подачи SПР (рис. 2.8) более резко повышается расход алмазов q. Это объясняется значительными нагрузками на зерна круга при больших продольных подачах.

|

Рис. 2.7. Зависимости параметров АЭХШ от рабочего напряжения источника питания |

Для снижения нагрузок следует рекомендовать пропорциональное снижение глубины резания или повышение рабочего напряжения для интенсификации электроэрозионной составляющей процесса. В меньшей степени идет рост силы резания Py. В еще меньшей — шероховатости обработанной поверхности Ra, так как в продольном направлении она определяется, в основном, только геометрическими размерами и формой режущих зерен.

|

Рис. 2.8. Зависимости параметров АЭХШ от продольной подачи |

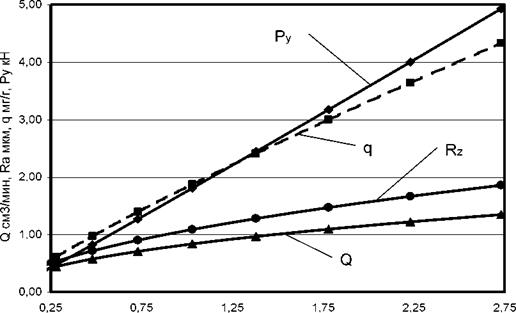

Увеличение поперечной подачи Snon (рис. 2.9), напротив, способствует более интенсивному росту расхода алмазов q, чем увеличению съема припуска Q. В несколько меньшей степени, но также увеличиваются шероховатость поверхности Ra и сила резания Py. Это является следствием большего смещения траекторий зерен круга по отношению к профилю неровностей обрабатываемой поверхности, следовательно, увеличения толщины и, отчасти, глубины срезаемых слоев на каждое режущее зерно круга.

Анализ зависимостей параметров съема припуска от глубины резания t показывают, что увеличение заглубления зерен инструмента при алмазном электрохимическом шлифовании интенсифицирует съем Q и увеличивает износ шлифовального круга (расход алмазов q). Влияние глубины резания на выходные параметры идентично влиянию продольной подачи. Это доказывает сходный характер изменений в процессе шлифования, вызываемых повышением подач и глубин резания. Г лавенствующим фактором в этом случае является повышение роли механического фактора (микрорезания) в общей доли съема припуска.

Увеличение скорости круга приводит к заметному увеличению силы резания Py, но и к незначительному снижению шероховатости обработанной поверхности Ra, расхода алмазов q. Производительность процесса Q также, но весьма незначительно, снижается. Это служит препятствием для безграничного повышения скоростей резания в процессе АЭХШ.

Для возможной интенсификации процесса съема припуска при АЭХШ ранее рекомендовано увеличивать длину дуги контакта, соответственно, и площадь электрохимического растворения обрабатываемой поверхности.

|

Поперечная подача, мм/дв. х Рис. 2.9. Зависимости параметров АЭХШ от поперечной подачи |

Однако сравнительный анализ влияния рабочего напряжения на выходные параметры процесса съема припуска (рис. 2.10) по первой (шлифование периферией круга) и второй схеме шлифования (торцом чашечного круга) подтверждает, что съем, главным образом, определяет механический фактор.

Так, при росте рабочего напряжения почти вдвое (с 8 до 15 В) возможно малозначительное повышение съема (не более 30 %) лишь при шлифовании торцом круга (кривая 2). Это — следствие более существенного проявления фактора анодного растворения и электроэрозионной составляющей процесса, связанные с увеличенными площадями контакта. Это же сказывается и на изменении износа кругов. Если по первой схеме расход алмазов практически не снижается, то по второй схеме имеется адекватное росту скорости съема снижение относительного расхода алмазов (около 30 % при увеличении рабочего напряжения вдвое). Таким образом, повышением рабочего напряжения при шлифовании торцом круга можно лишь частично компенсировать увеличение износа кругов при интенсификации механических режимов.

|

Таким образом, интенсификация процесса АЭХШ возможна лишь за счет ужесточения механических параметров режима обработки, т. е. путем увеличения подач и глубины резания. Это накладывает определенные требования к применяемому оборудованию по мощности и жесткости, к средствам технологического оснащения — по прочности и жесткости, к инструменту (шлифовальным кругам) — по прочности и обеспечению высокой режущей способности.