Соотношение составляющих схема припуска

|

|

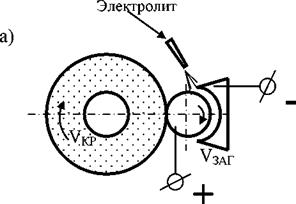

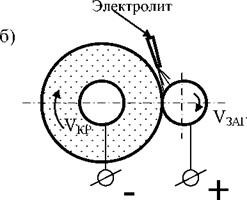

Доминирующими составляющими процесса АЭХШ являются микрорезание и анодное растворение обрабатываемого материала. Процесс растворения может быть совмещен с процессом микрорезания по двум принципиально различным схемам. Первая из схем (рис. 2.3, а) — с электронейтральным кругом и отдельным электродом-инструментом (катодом), причем зоны механического съема припуска и электрохимического его растворения в этом случае разнесены как во времени, так и в пространстве. Вторая схема (рис. 2.3, б) — с использованием токопроводящего алмазного инструмента и совмещением механического и электрохимического съема во времени и пространстве.

Рис. 2.3. Схемы сочетания микрорезания и анодного растворения

при алмазно-электрохимическом шлифовании

По технологическим показателям и физико-химическим закономерностям эти две разновидности АЭХШ существенно отличаются [14]. При совмещении зон резания и анодного растворения (вторая схема) наблюдается существенное снижение сил резания, эффективной мощности шлифования и значительное превышение величины удельного съема металла над суммой съемов каждого из слагаемых процесса. Все эти эффекты исчезают при работе по первой схеме. Из этого не следует, что при использовании электронейтрального инструмента электрохимический и механический процессы совершенно не зависят друг от друга. Удаление алмазными зернами с поверхности заготовки продуктов анодного растворения (оксидов или гидратов оксидов металлов) снижает омические потери в межэлектродном зазоре и в некоторой степени интенсифицирует процесс. Механическая депассивация в таких процессах не играет существенной роли, так как время пребывания заготовки в зоне анодного растворения значительно превышает время, необходимое для полного удаления оксидных пленок.

Например, при круглом наружном шлифовании время пребывания заготовки в зоне электрохимического воздействия имеет порядок 10-1 с, а для ее пассивации при плотности тока 100 А/см достаточно всего 10" -10" с.

Процесс резания, в свою очередь, осуществляется в необычных условиях, т. е. с использованием в качестве смазывающе-охлаждающей жидкости электролита и при наличии на обрабатываемой поверхности аморфных продуктов растворения металла и адсорбированного газа. Однако при учете этих специфических особенностей показатели комбинированного процесса могут быть найдены по принципу суммирования без привлечения каких-либо новых закономерностей, не присущих каждому из составляющих процесса в отдельности.

В общем случае линейная скорость съема припуска при алмазном электрохимическом шлифовании может быть представлена как сумма трех основных составляющих [15] процесса алмазного электрохимического шлифования — механической, электрохимической и электроэрозионной:

Qh = Оэх + Q/wex + Оээр-

Строгое количественное разделение и оценка каждого из входящих в общий процесс элементарных компонентов не представляется возможным. Учитывая низкие рабочие напряжения и высокую суммарную производительность процесса, электроэрозионным съемом в первом приближении обычно пренебрегают. Скорость механического съема припуска отождествляют с рабочей подачей инструмента [14, 16], а скорость электрохимического растворения припуска определяют в соответствии с законом Фарадея по известной формуле:

$эх = КуЦІср!

где Iср — среднее значение технологического тока.

Однако при таком методе расчета скорости электрохимического растворения следует ожидать получения завышенных данных по следующим причинам. Фиксируемый рабочий ток включает в себя, помимо тока электролиза, суммарный ток коротких кратковременных замыканий вращающегося инструмента с заготовкой через стружку и связку, а также ток электрических разрядов, возникающих при разрыве таких контактов и пробое межэлектродного промежутка. Величина выхода по току п в условиях комбинированного процесса не установлена, однако нет оснований считать ее всегда равной единице, хотя бы из-за плохих условий массопереноса в зазоре. Степень завышения расчетных величин электрохимического съема над реальным значением должна, очевидно, возрастать по мере интенсификации процесса, например, при увеличении подачи инструмента или площади контакта его с заготовкой.

В работе [14] рассмотрено соотношение между механическим и электрохимическим съемами при плоском шлифовании периферией токопроводящего алмазного круга 0 150 мм АС6 125/100 100 % М1 твердого сплава ВК8 в водном растворе NaNO3 (5 %) и NaNO2 (1 %) с рабочим напряжением 8 В. Скорость съема комбинированного процесса зафиксирована в диапазоне Qh = 1590 мм/мин при среднем токе 7-22 А и эффективной мощности 0,45-0,84 кВт;

|

|

|

Следует отметить недостатки схемы. Прежде всего, это — усложнение средств технологического оснащения дополнительными элементами для подвода технологического тока и рабочей среды (электролита). Это — ограничение доступа к обрабатываемой поверхности для визуального и метрологического контроля. Нелинейность зависимости величины Qэх. доп. от времени из-за увеличения межэлектродного промежутка в течение операции шлифования предполагает использование систем автоматизированного контроля и подналадки величины межэлектродного зазора. При некоторых видах шлифования (например, при плоском шлифовании периферией круга) реализация схемы требует увеличения длины рабочих ходов и перебегов исполнительных органов оборудования.

Наличие преимущественно механического съема припуска реализуется при АЭХШ, если используется схема обработки по типу рассмотренной выше (см. рис. 2.3, б), когда круг является анодом, а обрабатываемая заготовка — катодом (обработка на обратной полярности). Интенсификация скорости съема в этом случае достигается за счет того, что электрохимическому растворению подвергается связка круга. Это способствует удалению продуктов засаливания с рабочей поверхности алмазоносного слоя, дозированному разрушению последнего для обнажения новых режущих зерен с целью восстановления и повышения режущей способности затупившегося инструмента.

Наличие преимущественно механического съема припуска реализуется при АЭХШ, если используется схема обработки по типу рассмотренной выше (см. рис. 2.3, б), когда круг является анодом, а обрабатываемая заготовка — катодом (обработка на обратной полярности). Интенсификация скорости съема в этом случае достигается за счет того, что электрохимическому растворению подвергается связка круга. Это способствует удалению продуктов засаливания с рабочей поверхности алмазоносного слоя, дозированному разрушению последнего для обнажения новых режущих зерен с целью восстановления и повышения режущей способности затупившегося инструмента.