Съем припуска на финишных стадиях обработки связан с решением ряда технологических задач. К ним относят [12]: устранение технологической наследственности предыдущих операций (циклов) обработки заготовки; создание или уточнение окончательных формы и размеров базовых и функциональных поверхностей детали; формирование макро — и микрорельефа на этих поверхностях; создание или сохранение без изменений заданных параметров структуры и напряженного состояния приповерхностных слоев; обеспечение требуемых эксплуатационных показателей работы изделия.

С развитием рынка все большее число ответственных деталей машиностроительного производства требуют комплексного решения всех или большинства из этих задач. В практике соответствующие требования реализуются почти в указанном порядке на ряде последовательных операций (получистовых, чистовых и отделочных), которые характеризуются постепенным уменьшением величины снимаемого припуска. По мере снижения припусков скорость съема, как правило, падает, а потребление материальных, энергетических и трудовых ресурсов возрастает. Устранение отмеченного противоречия особенно актуально для стадии алмазно-абразивной обработки труднообрабатываемых металлов и сплавов.

Экспериментальные исследования, опыт промышленного использования АЭХШ таких материалов [3-5, 8] позволяет констатировать далеко не исчерпанные возможности интенсификации скорости съема припуска при сохранении неизменного качества обработки и обеспечения малооперационности технологических процессов. Эти возможности открываются по нескольким направлениям [13].

Первое — формирование рациональной структуры операции путем включения в нее и черновых, и чистовых стадий обработки при параллельном или параллельно-последовательном их выполнении (концентрация инструмента или кинематическое совмещение переходов). Второе — изменение механизма съема припуска (физико-химическое комбинирование энергетических воздействий различного типа и/или чередование этих воздействий в ходе выполнения операции). Третье — преобразование технологической системы (изменение кинематики перемещения и параметров инструмента, свойств рабочей среды, технических характеристик оборудования и средств технологического оснащения). Четвертое — параметрическая оптимизация процесса съема припуска в заданной технологической системой области определения целевой функции.

При внедрении процессов алмазного электрохимического шлифования, несмотря на использование всех указанных направлений, в каждом конкретном случае достигаемый прирост скорости съема припуска и, особенно, необходимый уровень требований качества обработки не всегда отвечает желаемым результатам из-за существенного влияния ограничений технического, материального и организационного характера. В случае их непреодолимости требуется максимальный учет других факторов, ранее не входящих в круг рассмотрения технолога, но оказывающих влияние на механизм съема припуска.

Факторы, определяющие съем припуска и конечные результаты в решении вышеперечисленных технологических задач, наиболее полно выделены в работе [12]. Установлено, что разработка операций финишной обработки труднообрабатываемых материалов без учета ряда рассмотренных факторов не вполне результативна. Например, в случае АЭХШ металлокерамических твердых вольфрамовой, титано-вольфрамовой и титано-тантало-вольфрамовой групп, некоторых магнитнотвердых сплавов.

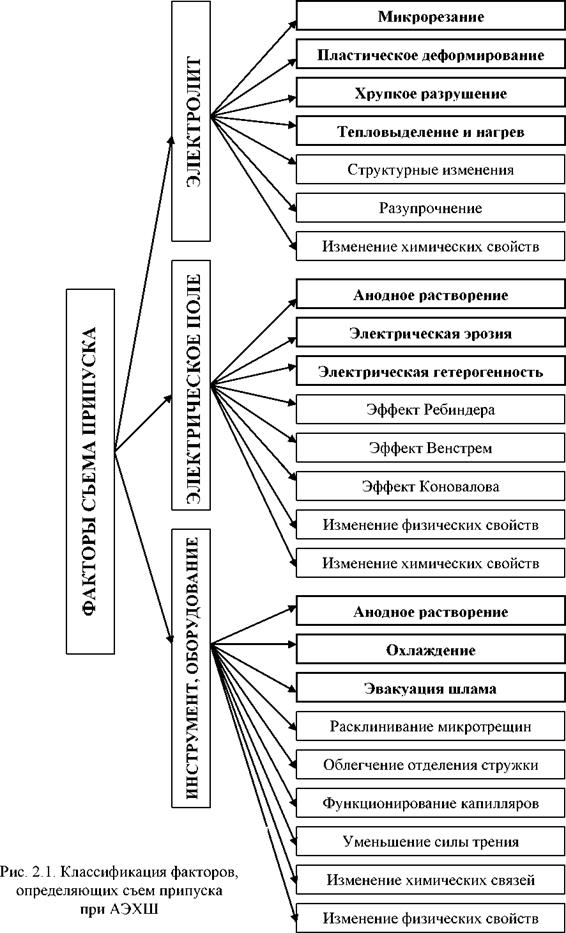

Полный состав рассмотренных факторов, которые определяют съем припуска в процессе алмазного электрохимического шлифования, представлен на рис. 2.1. Для удобства изучения, нормирования и управления процессом съема припуска факторы относят к трем группам.

Первая — это факторы, связанные с технологической системой, а именно с характеристиками оборудования, с параметрами инструмента, с кинематикой процесса обработки. Г руппа включает факторы механического съема припуска под действием алмазных зерен: микрорезание, упруго-пластическое деформирование и хрупкое разрушение (трещинообразование), ударные волны и нагрев, ряд вторичных факторов, вызываемых ими. К ним отнесены: изменение структуры и кристаллического строения снимаемых слоев припуска (фазовые превращения), изменение их прочности (температурные превращения) и химического состава (редокс-процессы). Вторичные факторы изменяют начальное течение процесса съема припуска в последующие проходы шлифовального круга. Параметры процесса, безусловно, влияющие на соотношение факторов группы, — это, главным образом, зернистость и концентрация алмазов инструмента, тип и состав его связки, а также скорость резания, величины и направление рабочих подач.

|

|

Вторая группа — это факторы, определяемые проявлениями энергетических воздействий электрического поля. Главными из них являются: анодное растворение компонентов обрабатываемого сплава, их электроэрозионное и электроконтактное разрушение и нагрев под действием внешнего приложенного потенциала и, кроме того, электрическая гетерогенность компонентов. Вторичными, формируемыми главными и существенно влияющими на механизм съема припуска (преимущественно в направлении интенсификации), являются эффекты: адсорбционного (Ребиндер) и электрокапиллярного (Венстрем) снижения прочности; звуковой и ультразвуковой капиллярный (Коновалов), облегчающий проникновение рабочей среды в зону обработки. Наиболее приемлемыми параметрами для регулирования соотношения факторов следует считать величину и полярность рабочего напряжения, род и технологическую плотность выпрямленного тока, площадь контакта инструмента с заготовкой. Параметр, завершающий список, особенно важен при совершенствовании процессов внутреннего и плоского (торцом круга) шлифования.

Факторы последней группы зависят от состава и свойств используемой рабочей среды (электролита). К ним относятся: анодное растворение, охлаждение, облегчение отделения стружки, расклинивание микротрещин, эвакуация шлама и функционирование капилляров в капиллярно-пористых телах (в межэлектродном промежутке, в связке инструмента, в приповерхностном развитом обрабатываемом слое). Вторичные факторы: уменьшение сил трения, изменение характера химических связей, изменение физико-химических свойств снимаемых объемов припуска. К безусловным внешним параметрам управления относятся состав и концентрация электролита, его активность, проявляемая к компонентам обрабатываемых материалов, электропроводность, теплоемкость и другие физико-химические параметры.

Наиболее существенны факторы, которые определяют эффективность процесса АЭХШ, оказывая влияние на съем припуска, и могут быть управляемы доступными технологу средствами (например, изменением схемы шлифования, условий, режимов и параметров процесса). Управление ими позволит достичь максимальной интенсификации процесса обработки деталей из труднообрабатываемых материалов. К таким определяющим факторам, прежде всего, следует отнести: микрорезание алмазными зернами и анодное растворение, эрозионные и электроконтактные явления, которые рассмотрены выше, а также пластифицирование обрабатываемого материала, процессы образования дефектов и хрупкого разрушения, удаления продуктов растворения (шлама), абразивного съема и алмазоносного слоя и другие, выделенные на рис 2.1.

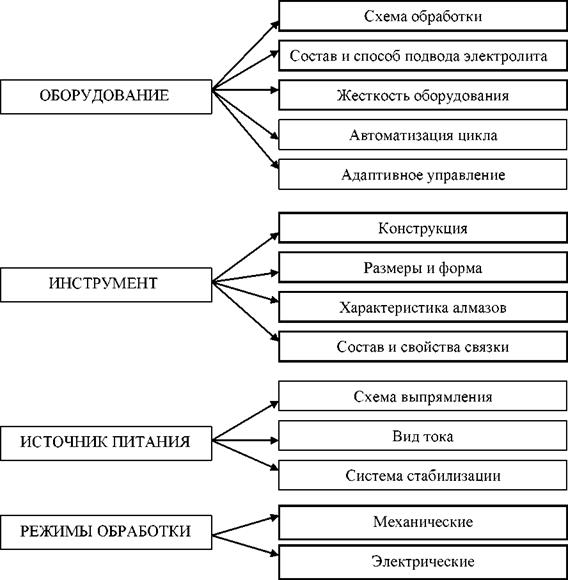

Связь основных факторов съема с возможными параметрами управления процессом АЭХШ представлена на рис. 2.2. Из рисунка видно, что на технологическом оборудовании, которое не ограничивает возможности повышения производительности обработки по мощности привода и жесткости узлов, наиболее приемлемо регулирование скорости съема припуска путем выбора прогрессивных схем обработки, оптимальных составов и свойств электролита, характеристик инструмента и режимов обработки.

|

Рис. 2.2. Параметры управления съемом припуска, относящиеся к основным элементам технологической системы при АЭХШ |