Оборудование. Выбор технологического оборудования определяется формой и размерами обрабатываемых поверхностей, назначением изготавливаемых деталей, выбранным видом их шлифования и габаритными размерами по общепринятым методикам [19]. В общем случае при выборе конкретной модели из имеющегося перечня (см. п. 1.2, [1, 2]) необходимо обеспечить выполнение проектируемой операции с наивысшей производительностью при соответствии показателей качества требованиям чертежа. Так как номенклатура типового оборудования для АЭЭШ ограничена, в необходимых случаях возможно использование станков для других комбинированных процессов электротехнологии (например, АЭХШ) или модернизация шлифовальных станков общего назначения; принципы модернизации и конкретные примеры осуществления приведены в работе [14].

Приспособления. Тип и конструкция приспособлений, используемых для АЭЭШ не отличается от принятых для абразивной обработки. Определяется видом заготовки и типом оборудования. Из универсальных приспособлений наиболее часто используются [17, 21]:

— для плоского шлифования — магнитные плиты и тиски разнообразной конструкции (поворотные и неповоротные), призмы;

— для круглого шлифования — центры и оправки (гладкие цилиндрические и конусные, разжимные цанговые и гидропластовые), хомуты поводковые и люнеты, патроны самоцентрирующие и поводковые самозажимные);

— для внутреннего и торцового шлифования — патроны самоцентри — рующие кулачковые и мембранные.

Следует отметить, что кроме общих требований, которые вытекают из необходимости обеспечения высоких технико-экономических показателей технологической оснастки, к приспособлениям предъявляют ряд специальных требований. Их необходимо учитывать при выборе и, особенно, при проектировании специальных или специализированных приспособлений [22]:

— коррозионная стойкость к используемым рабочим средам;

— повышенная жесткость в условиях интенсифицированных режимов обработки;

— обеспечение надежного токоподвода к электродам, а в некоторых случаях изоляции электродов.

Шлифовальный инструмент. Форму и размеры (типоразмер) шлифовальных кругов и вспомогательного инструмента определяют в зависимости от конструкции и размеров обрабатываемых заготовок, характера выполняемой технологической операции и оборудования. Диаметр круга и толщину его алмазоносного слоя, исходя из технологических возможностей, следует выбирать наибольшими [1, 23]. Они обеспечивают максимальные значения скорости резания и подач, достаточный резерв работоспособности. Это позволяет повышать производительность обработки, снижать расход алмазов и себестоимость обработки. Ограничением диаметра инструмента могут быть размеры обрабатываемых поверхностей, как, например, диаметр шлифуемого отверстия при внутреннем шлифовании. При выборе высоты инструмента (ширины алмазоносного слоя) во избежание повышенного расхода алмазов следует придерживаться следующих рекомендаций. Для плоского и круглого наружного шлифования периферией круга она не должна превышать 10-25 мм, при внутреннем — 8-16 мм, на заточных операциях — 16-20 мм.

Наивысшую эффективность процесса АЭЭШ можно обеспечить назначением рациональных характеристик алмазоносного слоя шлифовальных кругов: типа связки, марки, зернистости и концентрации алмазов.

Выбор связки круга зависит от конкретных технико-экономических требований производства и условий обработки, в тоже время предпочтительнее использовать связки, отличающиеся высоким алмазоудержанием, в частности на основе Cu-Sn (М1, МС2, МС6). Менее целесообразно из-за повышенного расхода алмазов использование алмазных кругов на связках с основой Cu-Al-Zn марок МВ1, МО13Э, МО4-2, М5, М5-5, МП1. Связки с основой Cu-Sn-Sb марок МО20, МО16, МО20-2 также способствуют повышению производительности шлифования (см. п. 1.2). Рекомендации по выбору приведены ниже (табл. 1.8).

|

Таблица 1.8 Выбор связок алмазного инструмента [1, 4. 5]

|

Марка сверхтвердых материалов (алмазов, эльбора) оказывает большое влияние на работоспособность кругов. Наиболее высокую работоспособность обеспечивают неметаллизированные синтетические алмазы повышенной прочности марок АС6, АС15, а также эльбор марки ЛКВ, содержащиеся в кругах на связках с основой Cu-Sn

Зернистость алмазов в значительной мере определяет эффективность процесса, так как зерна не только обеспечивают необходимую величину МЭЗ, но и осуществляют основной съем металла. Микрорезание оказывает влияние на шероховатость обработанных поверхностей. Наименьшую шероховатость, как правило, обеспечивают круги на связках МО13Э с зернистостью 63/50- 100/80. На черновых режимах с использованием более прочных связок с высоким алмазоудержанием, например связки МС2, зернистость должна быть значительно большей. Рекомендуемые диапазоны зернистости приведены в табл. 1.9.

Приемлемой концентрацией алмазов признается величина 100 %, которая соответствует их содержанию в объеме алмазоносного слоя, равному четверти.

Такая концентрация способствует оптимальному сочетанию составляющих процесса АЭЭШ в большинстве режимов и условиях обработки.

|

Зернистость |

Ra, мкм |

Радиус округления острых кромок обрабатываемых поверхностей, мкм |

|

200/160-250/200 |

0,19-0,26 |

11-12 |

|

100/80-160/125 |

0,17-0,21 |

9-10 |

|

80/63-100/80 |

0,10-0,16 |

7-9 |

|

63/50 |

0,10-0,13 |

7-8 |

|

Таблица 1.9 |

|

Связь зернистости кругов и качества обработанной поверхности [1, 2] |

Маркировка шлифовального круга включает указание типоразмера, ГОСТа (ТУ), характеристик алмазоносного слоя. Например, тарельчатый круг формы 12А2 диаметром 0350, с посадочным отверстием 0135, шириной рабочей части 35 мм и толщиной алмазоносного слоя 10 мм, со 100 %-ной концентрацией алмазов АС6 зернистостью 125/100 на связке МВ1 обозначается следующим образом: 1842-2003 ТУ2-037-238-78 АС6 125/100 МВ1 100%.

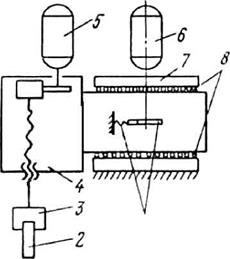

Автономные правящие электроды. В качестве их рабочих элементов применяют чугунные или стальные сменные пластины толщиной 2-3 мм, бруски. Они закрепляются в держателе, смонтированном на механизме возвратнопоступательного перемещения с направляющими качения (рис. 1.12). Этот механизм располагается в корпусе, устанавливаемом на направляющих механизма

осцилляции. Поступательное движение правящего электрода обеспечивается двигателем типа РД-09; осциллирующее движение — с помощью эксцентрика и возвратной пружины. В тех случаях, когда автономный правящий электрод не снабжен самостоятельным приводом осцилляции, его устанавливают на столе станка, а при наличии такого привода — на шлифовальной бабке.

осцилляции. Поступательное движение правящего электрода обеспечивается двигателем типа РД-09; осциллирующее движение — с помощью эксцентрика и возвратной пружины. В тех случаях, когда автономный правящий электрод не снабжен самостоятельным приводом осцилляции, его устанавливают на столе станка, а при наличии такого привода — на шлифовальной бабке.

Рис. 1.12. Схема устройства автономного правящего электрода:

1 — шлифовальный круг; 2 — рабочий элемент; 3 — держатель;

![]() 4 — механизм возвратно-поступательного перемещения;

4 — механизм возвратно-поступательного перемещения;

5, 6 — двигатели РД-09; 7 — корпус автономного электрода;

8 — направляющие механизма осцилляции; 9 — эксцентрик

При работе по схеме 11а упругий поджим электрода к кругу рекомендуется осуществлять с помощью плоских пружин (рис. 1.13). Применение направляющих качения и, тем более скольжения, в таком механизме нежелательно, так как они быстро загрязняются продуктами обработки и износа круга. При двух пружинах, размерами 95*15*0,3 мм каждая, натяг должен составлять 2-

3 Н. Тогда линейная скорость износа круга при этом не превысит 0,050,1 мм/мин. Во всех других случаях следует обеспечивать натяг, достаточный для замыкания электрического контакта между правящим электродом и кругом, но, недостаточный для интенсивного микрорезания. Для улучшения условий поступления рабочей среды в зону правки рекомендуется помещать правящий электрод в камеру из непроводящего ток материала. Камера, закрепляемая неподвижно относительно круга, например на кожухе, имеет щелевую прорезь для правящего электрода, окно по форме рабочей части круга и отверстие для подачи СОТС. Камера одновременно обеспечивает защиту оператора от светоизлучения и снижает уровень шума в зоне правки.

|

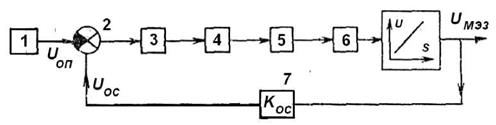

При работе по схеме 11б зазор между кругом и правящим электродом поддерживается автоматически (рис. 1.14). При заданной величине МЭЗ среднее напряжение на нем будет равно некоторому иМЭЗ, равному по величине опорному сигналу иОП. Сигнал рассогласования иОП — иМЭЗ на выходе из элемента сравнения будет в этом случае равен нулю. Соответственно, будет равно нулю напряжение управления, подаваемое на исполнительный двигатель, — подача автономного электрода отсутствует.

При уменьшении МЭЗ ниже заданного значения возрастет рабочий ток, а величина и в МЭЗ вследствие нежесткости вольтамперной характеристики источника питания снизится. На выходе элемента сравнения появится сигнал рассогласования, который после усилителя и преобразователя поступит на двигатель — в результате электрод переместится в направлении, обеспечивающем восстановление нарушенного равновесия, т. е. в сторону увеличения МЭЗ до прежней величины.

|

Рис. 1.14. Структурная схема автоматического управления подачей автономного правящего электрода: 1 — источник опорного сигнала; 2 — элемент сравнения; 3 — усилитель; 4 — преобразователь; 5 — исполнительный двигатель; 6 — редуктор; 7 — элемент обратной связи |

При увеличении МЭЗ сверх заданного значения сигнал рассогласования обеспечит сближение электродов до первоначальной величины. Изменить величину МЭЗ, очевидно, можно только путем изменения опорного напряжения Uon. Соответственно будет меняться среднее напряжение на МЭЗ и интенсивность электроэрозионного воздействия на шлифовальный инструмент. Необходимую величину зазора на практике определяют следующим образом. При шлифовании медленно уменьшают величину Uon до появления искр в зоне правки и исчезновения импульсов холостого хода (контроль по осциллографу). Далее контролируют износ круга и выходные параметры процесса (мощность на приводе шпинделя, состояние режущей поверхности круга, качество обработки). В случае недостаточной стабильности режущей способности круга уменьшают величину Uon (т. е. МЭЗ).

В качестве исполнительного органа в схеме 11б может быть использован следящий электрогидравлический или электромеханический привод. Последний более надежен в эксплуатации, его можно устанавливать на станках любого типа, но он характеризуется меньшим быстродействием, чем электрогидравлический.