Режущая способность кругов в зависимости от способа правки их режущей поверхности исследовалась в ходе поиска оптимальных условий АЭЭШ. Работы велись методом крутого восхождения по поверхности отклика с помощью планирования экспериментов первого порядка [13]. Эта методика позволяет с наименьшими затратами найти стационарную область, т. е. область, близкую к оптимальным параметрам процесса, чтобы в этих условиях сравнивать исследуемые процессы. Опыты проводились на модернизированном станке модели ЗГ71 [12] с использованием специального приспособления, обеспечивающего поджим шлифуемого образца к кругу. Обрабатывалась износостойкая штамповая сталь Х12Ф4М с применением СОТС — 2% раствора карбоната натрия.

Выбирались близкие к рекомендуемым основные уровни факторов и интервалы их варьирования (табл. 1.6).

Таблица 1.6

|

Условия планирования эксперимента

|

Полученные уравнения со значимыми факторами для режущей способности круга К, коэффициенты которых рассчитаны методом наименьших квадратов имеют следующий вид:

— для алмазного шлифования с предварительной абразивной правкой шлифовального круга —

К = 0,87 + 1,5Х} +1,2X2 + 0,3Х +0,2X4; (1.7)

— для алмазного шлифования с электроэрозионной правкой круга —

К = 0,96 + 2,1Xi + 1,5X2 + 0,4Хз +0,15X4; (1.8)

— для АЭЭШ (без предварительной правки) —

К = 2,4 + 2,5Xi + 0,9X2 + 0,3Хз +0,2X4 + 0,8X5. (1.9)

Движение по поверхности отклика, описанной уравнениями (1.7), (1.8) и (1.9), позволяет определить режимы шлифования, которые соответствуют стационарным областям ведения процесса. Измеренный в этих областях линейный износ кругов и удельный расход алмазов соответствует следующим ниже приведенным значениям (табл. 1.7).

Таблица 1.7

|

Стационарные режимы шлифования

|

Иначе формулы (1.7-1.9) могут быть представлены в следующем виде:

К = 0,87 + 1,5Р +1,2V + 0,3t +0,2z;

К = 0,96 + 2,1P + 1,5 V + 0,4t +0,15z;

К = 2,4 + 2,5P + 0,9V + 0,3t +0,2z + 0,8Wh.

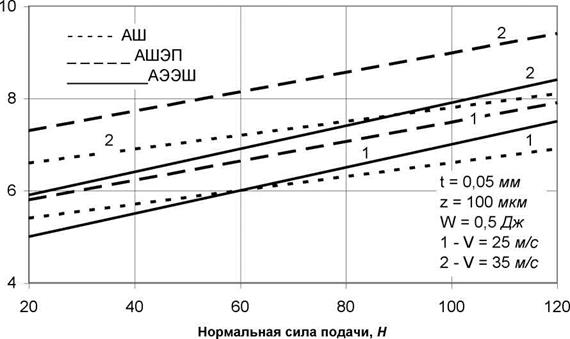

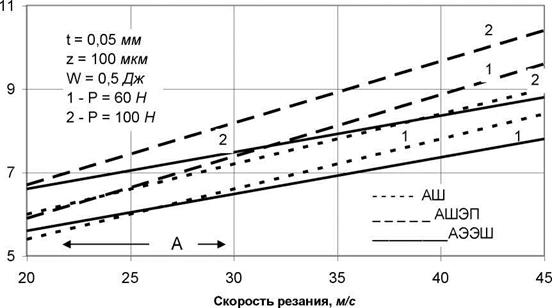

Соответствующие графики зависимостей режущей способности кругов от наиболее значимых параметров обработки приведены на следующих рисунках: от нормальной силы подачи — на рис. 1.9; от скорости резания — на рис. 1.10 и от энергии импульсов — на рис. 1.11 и 1.12.

Анализ формул и полученных графиков свидетельствует, что повышению режущей способности кругов способствует увеличение всех рассматриваемых параметров обработки. Однако интенсивность этого влияния различна для исследуемых способов обработки. Основным фактором является нормальная сила подачи (рис. 1.9). Причем АЭЭШ наиболее эффективно, так как имеет наибольший из всех сравниваемых способов градиент возрастания, позволяет длительное время поддерживать оптимальный режущий рельеф круга в процессе обработки, обеспечивает стабильность производительности во времени.

|

Рис. 1.9. Зависимость режущей способности круга от нормальной силы подачи |

В отличие от влияния силы подачи, интенсивность повышения режущей способности круга при увеличении скорости резания (рис. 1.10), менее всего проявляется при АЭЭШ и в наибольшей степени имеет место для шлифования кругом, заправленным электроэрозионным методом. Но следует заметить: при обычно применяемых скоростях шлифования (20-35 м/с) разница в значении рассматриваемого параметра не слишком значительна (см. зону А на рис. 1.10).

|

Рис. 1.10. Зависимость режущей способности круга при АЭЭШ от скорости резания |

Естественно, энергия импульсов влияет на режущую способность круга лишь при АЭЭШ (рис. 1.11). Однако рост показателя не слишком заметен из-за преимущественного преобладания в съеме металла при АЭЭШ процесса микрорезания алмазными зернами. Процесс эрозионного воздействия носит вспомогательный характер. Интенсивность разрушения не изменяется ни при росте силы подачи (рис. 1.11, а), ни скорости резания (рис. 1.11, б). Поэтому для снижения энергоемкости процесса АЭХШ при работе по схеме II (см. рис. 1.4) следует использовать маломощные импульсы (т. е. искровые).