Работоспособность кругов при АЭЭШ

Поиск рациональных условий работы кругов и их оптимальных характеристик является одной из важнейших задач. АЭЭШ представляет собой сложный объект исследования, параметры которого зависят от множества факторов. Однофакторный эксперимент не позволяет эффективно определить оптимальную область параметров, значимость отдельных факторов и их взаимовлияние. В связи с этим для оценки работоспособности кругов можно применить методику планирования экспериментов. Задача исследования оптимальных условий

АЭЭШ — выявление зависимости между показателями процесса: производи-

2

тельностью Q (мм /мин), удельным расходом алмазов q (мг/г), удельной себе-

2

стоимостью обработки С (руб/см ) и другими. В работе [12] изучалось влияние основных факторов АЭЭШ: усилия продольной подачи Р (Н), скорости шлифования V (м/сек), глубины резания t (мм), зернистости z (мкм), энергии импульсов WИ (Дж). Производились также сравнительные исследования абразивного и алмазного шлифования штамповых сталей и сплавов. При этом рассматривались следующие способы шлифования:

— алмазное шлифование с правкой круга абразивным бруском;

— алмазное шлифование с электроэрозионной правкой круга;

— АЭЭШ с первоначальной правкой электроэрозионным способом непосредственно на станке и поддержанием полученного режущего рельефа в процессе обработки.

Для сравнения эффективности того или иного способа шлифования и режущей способности кругов необходимо определить критерии, позволяющие наиболее полно оценить изучаемые параметры. Для этих целей выбраны производительность процесса обработки Q, износ инструмента q, режущая способность круга K.

Сравниваемые способы шлифования отличаются не только подготовкой режущего рельефа кругов к работе, но и механизмом съема материала; состояние режущей поверхности при одинаковой характеристике кругов определяет их важнейший показатель — режущую способность. Она зависит от ряда факторов (режима обработки и правки, характеристики круга, свойств обрабатываемого материала, состава, структуры и свойств алмазоносного слоя) и изменяется за период стойкости. Работоспособность алмазного инструмента характеризуется интенсивностью съема металла, силами резания, стойкостью и износом круга, достижимой точностью и шероховатостью поверхности. Но так как последние функционально связаны с усилием прижима круга к обрабатываемой поверхности, режущую способность круга можно характеризовать съемом ме-

з

талла в единицу времени QM (мм /мин) и силой резания Р (Н), возникающей при шлифовании. Это соотношение является количественной характеристикой режущей способности круга [12]:

K=Qm / Р.

Физический смысл этого показателя заключается в том, что режущая способность круга характеризует удельный объем металла, снимаемого в единицу времени и отнесенной к 1 Н силы.

Для реализации упругой схемы шлифования создано специальное приспособление, схема и принцип работы которого соответствуют условиям реального плоского шлифования (взаимное расположение образца и круга, наличие продольного перемещения образца, необходимая жесткость в направлении силы резания. Приспособление устанавливается на магнитной плите плоскошлифовального станка и состоит из основания, выполненного в виде плиты, подвижного стола, направляющих планок, одна из которых для выбора зазора регулируется клином. На столе в тисках крепится шлифуемый образец.

Поверхности плит и направляющих, по которым перемещаются шарики, цементированы и закалены. Стол вместе с закрепленным на нем образцом под действием груза, подвешенного на тросе, перемещается, осуществляя продольную подачу. Скорость этой подачи определяет производительность обработки и зависит от режущей способности круга. Съем материала и износ круга после шлифования определялись по микронному индикатору.

При работе, когда преобладает притупление инструмента, режущая способность круга изменяется за период его стойкости вследствие изменения формы и состояния режущих зерен, поэтому способность их внедряться в обрабатываемую поверхность уменьшается, и эффективность шлифования снижается [12]. Изменение режущей способности круга К можно выразить соотношением:

К = К0е-1’,

где К0 — режущая способность круга после правки;

X — константа. Величина X зависит от режимов шлифования и правки круга, от размеров и характеристики круга, от условий обработки. Чем меньше значение X, тем медленнее изменяется во времени режущая способность круга, характеризующая надежность реализации процесса шлифования во времени.

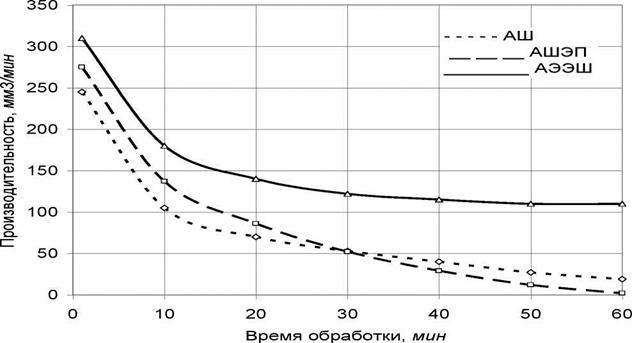

Для определения изменения режущей способности кругов при сравниваемых способах шлифования [12] проведены предварительные эксперименты, позволяющие определить изменение режущей способности во времени. По данным исследователей и из производственного опыта были выбраны режимы шлифования, наиболее близкие к предполагаемым оптимальным для исследуемых способов обработки: Vkp =20-45 м/сек; z = 100/80…200/160 мкм; t = 0,010,05 мм; Р = 60-120 Н; WH = 0,05-1 Дж. Полученные результаты представлены на рис. 1.8.

По виду кривых производительности, а значит и режущей способности кругов, можно отметить, что для кругов, подвергаемых правке электроэрозионным способом (кривая 2), характерно быстрое снижение режущей способности в период приработки, но установившаяся производительность, характеризующая режущую способность круга, выше. При АЭЭШ (кривая 3) производительность процесса еще выше.

Полученная информация позволила определить период стойкости, т. е. время устойчивой работы круга без правки. По нему выбрана продолжительность последующих экспериментов для сравниваемых способов шлифования, в течение которого с достаточной точностью можно определить режущую способность кругов. Согласно полученным графикам замеры показателей процесса 1 необходимо вести после 10 мин приработки круга, для процесса 2 после 5 мин приработки и для АЭЭШ после 3 минут.

Продолжительность экспериментов для всех трех случаев выбрана одинаковой (Т = 15 мин), достаточной для точного определения параметров процесса.

|

Рис 1.8. Изменение работоспособности кругов во времени |