Плоское и круглое АЭЭШ [1] деталей из различных марок магнитных сплавов позволяет обеспечить рост производительности при шлифовании магнитов, в состав которых входят редкоземельные материалы, в 6,7—8 раз, литых магнитов из сплава ЮНДК35Т5 в 2,5-3,0 раза. При АЭЭШ режущего напайно — го твердосплавного инструмента (токарных резцов, фрезерных головок) появляется возможность повышения его стойкости в 2,5—3,0 раза.

Представляет интерес сравнение различных способов шлифования: электрохимического (АЭХШ) глубинного и многопроходного, электроискрового с использованием источника постоянного тока ВУ 12/600 [9], электроэрозионного с использованием источника импульсного тока низкой частоты (50 Гц) ИТТ — 35 [10] и алмазного глубинного шлифования с охлаждением. Производительность шлифования для рассматриваемых способов составляет 1200 мм /мин. Режимы шлифования следующие: скорость круга — 30 м/с, продольная подача — 0,3 м/мин (при многопроходном шлифовании — 3,0 м/мин), поперечная подача — 0,5 мм/дв. ход (при многопроходном — 0,05 мм/дв. ход), напряжение технологического тока — 6 В при АЭХШ и 28 В при АЭЭШ (табл. 1.4).

Таблица 1.4

|

Зависимость показателей АЭЭШ от способа шлифования

|

При глубинном АЭХШ обеспечивается снижение расхода абразива при достижении сравнительно низких эффективной мощности шлифования и шероховатости обработанной поверхности. Кроме того, при данном методе не происходит изменений в поверхностном слое, ухудшающих его структуру. Такая закономерность объясняется наиболее эффективным сочетанием микрорезания, анодного растворения и электроконтактных разрядов в съеме обрабатываемого материала.

При алмазном глубинном шлифовании с охлаждением без использования дополнительного воздействия технологического тока круг даже на наиболее работоспособной связке МО4 быстро теряет свою режущую способность, мощ

ность шлифования возрастает до максимального предела, допустимого электродвигателем привода, что приводит к необходимости частой правки круга.

Электроискровое и электроэрозионное глубинное шлифование, несмотря на различие вида импульсов, вводимых в зону шлифования, обеспечивают примерно одинаковую работоспособность кругов на связке МО20. Недостатком является повышение расхода алмазов. Для его снижения целесообразно при обработке переходить к схеме II совмещения энергетических воздействий в зонах АЭЭШ. Кроме того в процессе глубинного АЭЭШ рабочее напряжение поддерживают в пределах 26-30 В, т. е. на нижнем пределе работы источника тока ИТТ-35. Повышение рабочего напряжения сверх указанного приводит к резкому увеличению износа шлифовальных кругов (рис. 1.6). В целом АЭЭШ с применением генератора ИТТ-35 предпочтительно использовать на напряжениях

При упругом АЭЭШ твердого сплава ВК8 совместно со сталью 45, безвольфрамового твердого сплава ТН20, быстрорежущей стали Р6М5 кругами из синтетических алмазов марки АС6 (со скоростью круга 30 м/с и продольной подачей 70 дв. ход/мин) производительность процесса повышается в 3—7 раз. Сравнительные технологические показатели обработки при различных методах шлифования по упругой схеме приведены в табл. 1.5.

|

Таблица 1.5 Технологические показатели АЭЭШ и АЭХШ по упругой схеме

|

При упругом АЭЭШ круги на связках с основой Cu-Sn-Sb обеспечивают более высокую производительность, чем круги на связках с основой Cu-Al-Zn. Следовательно, при упругом шлифовании твердого сплава со сталью и безвольфрамового твердого сплава кругами со связками на основе Cu-Sn-Sb (М020, М020-2) электроэрозионное шлифование наиболее экономично. В случае АЭЭШ быстрорежущих сталей производительность процесса повышается в два раза, однако, до четырех раз возрастает износ круга. Поэтому при обработке инструментов из быстрорежущих сталей целесообразнее использовать электрохимическое шлифование.

При упругом АЭЭШ инструментальных материалов (как быстрорежущей стали, так и твердого сплава со сталью) производительность обработки по сравнению с упругим АЭХШ повышается в 2-7 раз. В этом случае производительность кругов на связках с основой Cu-Sn-Sb (МО20, МО20-2) в 1,2—1,6 раза выше, чем производительность кругов на связках с основой Cu-Al-Zn (М013Э). В целом при упругом шлифовании твердого сплава со сталью кругами на связках типа МО13Э экономически выгодна алмазно-электрохимическая обработка, а при шлифовании алмазными кругами на связках типа МО20 — электроэрозионная.

Для АЭЭШ по схеме I (см. рис. 1.4) характерны напряжения 30-35 В. И в этом случае при шлифовании вязких материалов (сталей) электроконтактные разряды приводят к повышенному износу круга. Они оказывают отрицательное воздействие на обрабатываемый материал и связку круга.

Так, АЭЭШ теплостойких наплавок типа ЗХ2В8, 25Х5ФМС и других широко применяемых для повышения износостойкости деталей металлургического оборудования, в частности валков горячей прокатки, позволяет повысить

производительность процесса [11]. Вместе с тем отклонение режимов от оптимальных приводит к повышенному износу инструмента, формированию структурно-неоднородного слоя. Например, при обработке наплавленного покрытия типа ЗХ2В8 на круглошлифовальном станке кругами из металлизированных алмазов АС6 160/125 со скоростью резания 25 м/с, окружной скоростью заготовки 45 м/мин, продольной подачей 1,0 м/мин, поперечной подачей 0,006 мм/дв. ход при напряжении 30-35 В структура обработанной поверхности формируется исключительно алмазными зернами. Эрозионное воздействие на обрабатываемую поверхность отсутствует. С дальнейшим повышением напряжения на обработанной поверхности появляются незначительные участки, имеющие характерную кратерообразную структуру. Они образуются под влиянием электрических разрядов.

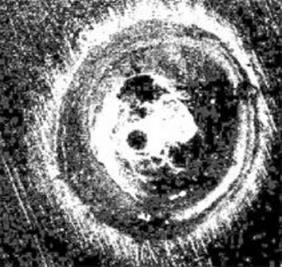

При амплитуде напряжения 50 В интенсивность разрядов настолько велика, что быстрый нагрев и охлаждение металла в локальных областях поверхности вызывают формирование внутренних напряжений, превышающих предел прочности обрабатываемого материала. В местах электроэрозионного воздействия образуется сетка микротрещин. Это характерно для АЭЭШ быстрорежущей стали Р6М5 (рис. 1.7). Глубина участков дефектного слоя при амплитуде напряжения 45 В составляет 10-12 мкм [11].

Рис. 1.7. Лунка

Рис. 1.7. Лунка

от электроэрозионного разряда на быстрорежущей стали Р6М5

Поскольку электрические разряды действуют преимущественно на стружку, то с увеличением объемов единичных стружек электроэрозионное воздействие на обрабатываемую поверхность будет уменьшаться при постоянных параметрах импульсов. Объем снимаемого в единицу времени материала возрастает более интенсивно, чем число режущих зерен, вступающих в работу с ростом поперечной подачи Sn, что и определяет увеличение среднего объема единичных срезов. Электронно-микроскопические исследования и рентгеноспектральный анализ подтверждают возможность уменьшения интенсивности электроэрозионного воздействия на обрабатываемую поверхность с ростом поперечной подачи. Так, с увеличением Sn от 0,004 до 0,008 мм/дв. ход (при Snp = 0,7 м/мин и амплитуде напряжения 30 В) площадь участков, возникающих под влиянием электрических разрядов, уменьшается от 1,1 до 0,08 %. При, Зп = 0,012 мм/дв. ход формируется однородная структура без следов эрозии.

Еще в большей степени на изменение объема единичных срезов влияет продольная подача. Если для формирования однородного поверхностного слоя

без следов электрической эрозии Sn необходимо увеличить в 2 раза (0,0060,012 мм/ход), то Snp — лишь в 1,4 раза (от 0,7 до 1,0 м/мин). Влияние Snp на интенсивность электроэрозионного воздействия определяется не только увеличением среднего объема стружки с ее ростом, но и уменьшением времени контакта круга с единичной площадкой поверхностного слоя за одни проход.

Круги на эрозионностойкой металлической связке МО20 при АЭЭШ стали 10 (75 НВ) и стали 9ХФ (55 ИЯСЭ) изнашиваются быстрее, чем при АЭХШ [1]. Это можно объяснить тем, что кроме чисто электроэрозионных разрядов при АЭЭШ сталей имеют место электроконтактные разряды, вызванные достаточно большими длинами срезаемых стружек. Изменение полярности электродов устраняет анодные оксидные пленки на обрабатываемой поверхности, что повышает интенсивность электроконтактных разрядов и износ круга. Следовательно, при шлифовании вязких материалов, в том числе закаленных и незакаленных сталей, применять процесс АЭЭШ экономически нецелесообразно из-за повышенного износа кругов.

Поэтому, наряду с рассмотренной схемой I следует более широко использовать обработку по варианту II (см. рис. 1.4), при котором рабочую часть круга поддерживают в состоянии высокой режущей способности правкой его нерабочей зоны. При этом работоспособность, например, фасонных алмазных кругов, профилированных электроэрозионным методом, может быть различной и определяется зернистостью и концентрацией алмазов [1]. Схема позволяет использовать и круги на связках Cu-Sn, которые не применимы при алмазном и электрохимическом шлифовании металлов из-за неравенства скорости износа зерен алмазов и связки, засаливаемости. Так, для врезного шлифования вольфрамокобальтовых твердых сплавов оптимальным является применение фасонных кругов, профилированных электроэрозионным методом, из алмазов АС15 зернистостью 200/160 или 160/125 на связке Ml [1].

Технические показатели правки и профилирования — повышение режущей способности и увеличение срока работы инструмента — обусловлены состоянием рельефа рабочей поверхности инструмента после эрозионного воздействия на него, так как алмазные зерна выступают при этом на большую величину над уровнем связки по сравнению с механическими методами правки. Большее выступание зерен после правки и непрерывное их вскрытие при АЭЭШ позволяют интенсифицировать режимы шлифования. Стабилизация режущих свойств инструмента при АЭЭШ позволяет стабилизировать качество поверхности обрабатываемого изделия и снизить брак.