Оборудование для АЭЭШ. Основные технические характеристики станков для комбинированных методов алмазной обработки приведены в табл. 1.2.

Для АЭЭШ могут быть использованы также обычные шлифовальные станки после их дооснащения источником питания, изолирующей планшайбой и токоподводящими узлами. Станки для электрохимического шлифования могут эксплуатироваться при условии замены выпрямителя импульсным источником питания, а электролита — станочной СОТС [5].

Для генерирования электрических разрядов при АЭЭШ могут быть применены серийные высокочастотные импульсные генераторы, выпускаемые для электроэрозионных станков (типа ШГИ, ГКИ и др. [1, 7, 8]). Такие генераторы содержат, однако, ряд узлов и систем (блок защиты от коротких замыканий, блок автоматического управления подачей и т. д.), не используемых при АЭЭШ, отличаются большими габаритными размерами и высокой стоимостью. Поэтому более целесообразно применять источники питания типа ИТТ и ИП, а лучше, специально разработанные для абразивно-электроэрозионных станков. Благодаря конструктивной простоте и небольшим габаритам такие источники могут встраиваться в электрическую схему станка. Наиболее распространен источник питания ИТТ-35 на номинальный средний ток 35 А фиксированной частоты 50 Гц, включающий в себя силовую часть (однополупериодный управляемый выпрямитель, на базе силового трансформатора и тиристоров); аппаратуру включения, отключения и сигнализации; систему управления; систему защиты источника и контроля электрических режимов обработки.

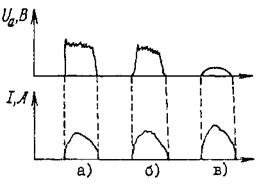

Система контроля рассматриваемого источника питания при уменьшении напряжения на электродах ниже некоторого порогового значения, определяемого напряжением горения микродуг (рис. 1.5), дает сигнал о прекращении или существенном ослаблении электроэрозионных процессов в МЭЗ вследствие падения напряжения на нем из-за возникновения частичных либо полных коротких замыканий.

Основные данные станков для комбинированного шлифования

|

Таблица 1.2

|

Это позволяет оператору для восстановления нормального процесса правки своевременно снижать на некоторое время механические параметры режимов обработки до уровня параметров чистового шлифования с выхаживанием и повышать на 3-5 В амплитуду напряжения холостого хода.

Рис. 1.5. Осциллограммы импульсов

Рис. 1.5. Осциллограммы импульсов

напряжения и тока при АЭЭШ

(источник питания ИТТ-35):

а — рабочие импульсы; б — начальная,

в — конечная стадии импульсов

короткого замыкания

Источник питания ИТТ-35 рекомендуется применять при плоском шлифовании периферией круга, наружном круглом шлифовании и при затачивании резцов по задней грани.

При внутреннем шлифовании следует использовать источник ИТТ-9 на номинальный средний ток 9 А, принципиально не отличающийся по своему схемному решению от источника ИТТ-35, но коммутирующий на выходе более короткие и более высоковольтные импульсы напряжения.

Для шлифования торцом круга, в частности при затачивании резцов по передней грани, положительные результаты дает источник питания ИП-100, коммутирующий импульсы, близкие но параметрам к импульсам источника ИТТ-9, но в два раза большей частотой (100 Гц).

При АЭЭШ твердых сплавов могут быть также использованы серийные выпрямители, предназначенные для питания электролизных ванн. Номинальные параметры источников отвечают следующим требованиям:

— напряжение на выходе выпрямителя должно плавно регулироваться в пределах 8-12 В;

— номинальный ток должен быть не ниже произведения плотности тока (принимать равной 100 А/см ) на предполагаемую максимальную площадь контакта круга с заготовкой.

При АЭЭШ выпрямительный мост в таком источнике отключается, и на рабочую зону подается переменное напряжение величиной 12 В непосредственно с двух фаз вторичной обмотки силового понижающего трансформатора.

Рабочие жидкости и инструменты. В качестве рабочих жидкостей при АЭЭШ следует применять станочные СОТС на водной основе (табл. 1.3). Расход СОТС должен быть на I-2 л/мин больше, чем при алмазном шлифовании.

Для АЭЭШ следует применять алмазные и эльборовые круги на металлических связках, форму и размеры которых выбирают в соответствии с ГОСТ 16172-80E, ГОСТ 16176-82Е, ГОСТ 16181-82E, ГОСТ 16167-80, ГОСТ 17123-79Е и ГОСТ 24106-80Е. Лучшие результаты при АЭЭШ обеспечиваются кругами на связках с основой Cu-Sn (М1, МО4, МО20).

В качестве абразивного порошка в алмазных кругах следует применять алмазы марки АС6 или AC15 зернистостью 200/160, I60/I25 и 125/100 мкм (ГОСТ 9206-80Е). Допускается применение алмазов марки АС4 в случае обработки особо хрупких материалов. При АЭЭШ недопустимо использование инструмента с металлизированными алмазами. В эльборовых кругах рекомендуется использовать порошки достаточно высокой прочности (марки ЛКВ) зернистостью 125/100 и 160/125 мкм.

Таблица 1.3

|

Рекомендуемые рабочие жидкости для АЭЭШ [4, 5]

|

Повысить режущую способность инструмента на металлических связках при АЭЭШ можно благодаря электроэрозионной правке круга путем генерирования электрических разрядов непосредственно в рабочей зоне. В этом случае роль правящего электрода выполняет сама заготовка (рис. 1.4, схема I). Правка может осуществляться в специально создаваемой с помощью автономного правящего электрода зоне (рис. 1.4, схемы II и IIa).